專利背景

對於現代化的

教育體系來說,如何將具體的工業套用通過

教學設備,為學生營造出真實的操作環境,是很重要的;隨著電氣控制技術成為工業自動化行業內普遍認為的工業控制技術的發展趨勢,這種重要性更加明顯了。電氣控制技術的廣泛套用,使得高等院校對自動化教學系統教學實驗裝置有了大量的需求。工業控制中實際套用的電氣控制技術系統由於點數多、分布廣,不適宜直接作為教學實驗裝置。截至2008年3月,市場上適用於自動化領域的教學實驗裝置雖然很多,但還沒有完整的體現電氣控制技術特點的教學實驗裝置。許多廠家生產的產品涉及學科單一,只能做一些演示性的實驗,這樣不能很好的培養

學生的動手能力。鑒於上述缺陷,《自動加工與裝配生產線實訓考核設備》創作者經過長期的研究和實踐終於獲得了該發明的產品。

發明內容

專利目的

《自動加工與裝配生產線實訓考核設備》目的在於提供一種自動加工與裝配生產線實訓考核設備,用以克服上述缺陷。該發明控制方案的目標是使學生通過實訓,掌握遠程I/O通訊網路的特點,學會PLC自由口通訊編程的技能。

技術方案

為實現上述目的,《自動加工與裝配生產線實訓考核設備》採用的技術方案在於,提供一種自動加工與裝配生產線實訓考核設備,其具有一工作檯、五個工作站以及一控制單元;所述的五個工作站分別為:一供料站、一加工站、一裝配站、一分揀站以及一搬運站;其中,所述供料站,其設定在所述的工作檯上,用以供應第一物料;所述加工站,其設定在所述的工作檯上,並位於所述物料站的鄰側,其具有一第二物料台,用以模擬一針對所述的第一物料的加工工步;所述裝配站,其設定在所述的工作檯上,並位於所述加工站的鄰側,其具有一機械手結構和一旋轉供料機構,通過所述的機械手結構將所述的加工站加工完畢的第一物料與所述裝配站的第二物料模擬裝配一起;所述分揀站,其設定在所述的工作檯上,並位於所述裝配站的鄰側,其具有一物料傳送帶;所述的分揀站的感測器支架上設定有至少一物料檢測器;所述的物料傳送帶的鄰側設定有分揀料槽,在與所述的分揀料槽相對應的鄰側設有氣缸頂出機構;所述搬運站,其設定在所述的工作檯上,其具有一直線位移傳送機構,所述的直線位移傳送機構上設定有四自由度抓取機械手,所述的四自由度抓取機械手沿所述的直線位移傳送機構滑動,搬運物料在所述的供料站、加工站、裝配站以及分揀站上執行相應的工步;以及所述控制單元,分別與所述的供料站、所述的加工站、所述的裝配站、所述的分揀站及所述的搬運站相連線,用以控制上述每一工作站的時序動作。

較佳的,所述的供料站包括:

一供料站機架,其設定在所述的工作檯上;一第一料倉,其設定在所述的供料站機架上,並與所述的供料站機架相垂直;一第一物料台,其設定在所述的供料站機架上;一第一頂料氣缸以及一第二頂料氣缸,分別與所述的工作檯平行的設定在所述的供料站機架上,所述的第一頂料氣缸用以頂抵在倒數第二個第一物料上,所述的第二頂料氣缸與倒數第一個第一物料相對應,用以將其頂至所述的第一物料台上;一第一物料檢測器,其位於所述的第一物料台下側,用以檢測所述的第一物料是否到位;較佳的,所述的供料站還包括:一第二物料檢測器,其設定在所述的第一料倉上側,用以檢測是否所述的第一料倉中有第一物料;一第三物料檢測器,其設定在所述的第一料倉底部,檢測所述的倒數第一個第一物料是否到達所述第一料倉底部。

較佳的,所述的加工站包括:

一加工站機架,其設定在所述的工作檯上;所述的第二物料台,其下端設有滑塊,所述的加工站機架的下端設有滑軌,所述的滑塊的一端與所述的第二物料台伸縮氣缸的活塞桿相連線;用以控制所述的第二物料台在所述的滑軌上滑動;一機械手指,設定在所述的第二物料台的上端,用以夾緊放置在所述的第二物料台上的所述第一物料;一衝壓機構,設定於所述的加工站機架上端,其具有一衝壓頭,所述衝壓頭與所述的第二物料台滑到所述的加工站機架內部時位置相對應;一第四物料檢測器,其設定在一感測器支架上,所述的感測器支架與所述的第二物料台相固接,用以偵測所述的第一物料是否到位。

較佳的,所述的裝配站包括:

一裝配站機架,其設定在所述的工作檯上;一第二料倉,其設定在所述的裝配站機架上,並與所述的裝配站機架相垂直,其用以設定至少一第二物料;一第三頂料氣缸以及一第一擋料氣缸,分別與所述的工作檯平行的設定在所述的裝配站機架上,所述的第三頂料氣缸用以頂抵在倒數第二個第二物料上,所述的第一擋料氣缸與倒數第一個第二物料相對應,用以擋住所述的倒數第一個第二物料不下落;一第三物料台,其設定在所述的裝配站機架上;

所述的旋轉供料機構,其上設定有至少兩個供料台,一個所述的供料台位於所述的第二料倉底部,在所述供料台下端設有擺動氣缸,使所述的供料台在所述的擺動氣缸的輸出活塞桿處擺動;

所述的機械手結構,其設定在所述的裝配站機架上部,與所述的至少兩個供料台中另一個供料台的工作位置相對應。

較佳的,所述的機械手結構包括:

一機械手爪,其位於所述的至少兩個供料台中所述的另一所述的供料台的工作位置上部;一氣動手指,與所述的機械手爪相連線;一第一導桿氣缸,與所述的氣動手指相連線,用以控制機械手爪的上下進給;

較佳的,所述的分揀站包括:

一分揀站機架,其設定在所述的工作檯上;所述的物料傳送帶,套設在所述的分揀站機架上;一三相電動機,其輸出端通過一連線裝置與所述的傳送帶的輸入端相連線,為所述的傳送帶提供動力;所述的分揀料槽至少有兩個,其設定於所述的傳送帶的鄰側;感測器支架至少有兩個,在所述的感測器支架上設定有所述的物料檢測器,所述的物料檢測器設定與所述的分揀料槽位置相對應;所述的氣缸頂出機構至少兩個,分別設定在所述的分揀料槽位置,將指定特性的物料推入指定的分揀料槽;

較佳的,所述的搬運站包括:

所述的四自由度抓取機械手,其用以抓取相應的物料在所述的供料站、加工站、裝配站以及分揀站上傳送;所述的直線位移傳送機構,其設定在所述的工作檯上,並與所述的四自由度抓機械手相連線,其用以運載所述的四自由度抓取機械手做直線運動;

較佳的,所述的直線位移傳送機構包括:

一滑動大流板,其作為支撐部件,與所述的四自由度抓取機械手相連線;一支撐導軌滑塊,其設定所述的滑動大流板下部;一支撐導軌,其與所述的支撐導軌滑塊相切合,用以導向;一同步帶,其設定於所述的支撐導軌中部;一步進電機,用以輸出所述的直線位移機構運動的動力;較佳的,所述的控制單元以模組方式組合在一起,其包括:PLC模組、變頻器模組、步進驅動器、電源模組以及觸控螢幕模組;

較佳的,還包括:一安全型插座,其設定在所述的工作檯上,將所述的供料站、所述的加工站、所述的裝配站、所述的分揀站及所述的搬運站的控制線、電源線與所述的控制單元的輸出線轉接在一起。

改善效果

與截至2008年3月之前的技術比較,《自動加工與裝配生產線實訓考核設備》的有益效果在於:

1、有機融合了機械技術(包括氣動技術)、感測器技術、交流電動機變頻調速和步進電機驅動控制、觸控螢幕技術、PLC控制及通信網路等技術,體現了現代製造業生產過程的特徵。

2、整體結構採用開放式和拆裝式,能方便地更換模組,按具有生產性功能和整合學習功能的原則確定模組內容,使教學或競賽時可方便的選擇需要的模組。

3、用於教學,可按工作過程導向,工學結合的模式規劃教學活動。

附圖說明

圖1A為《自動加工與裝配生產線實訓考核設備》的結構框圖;

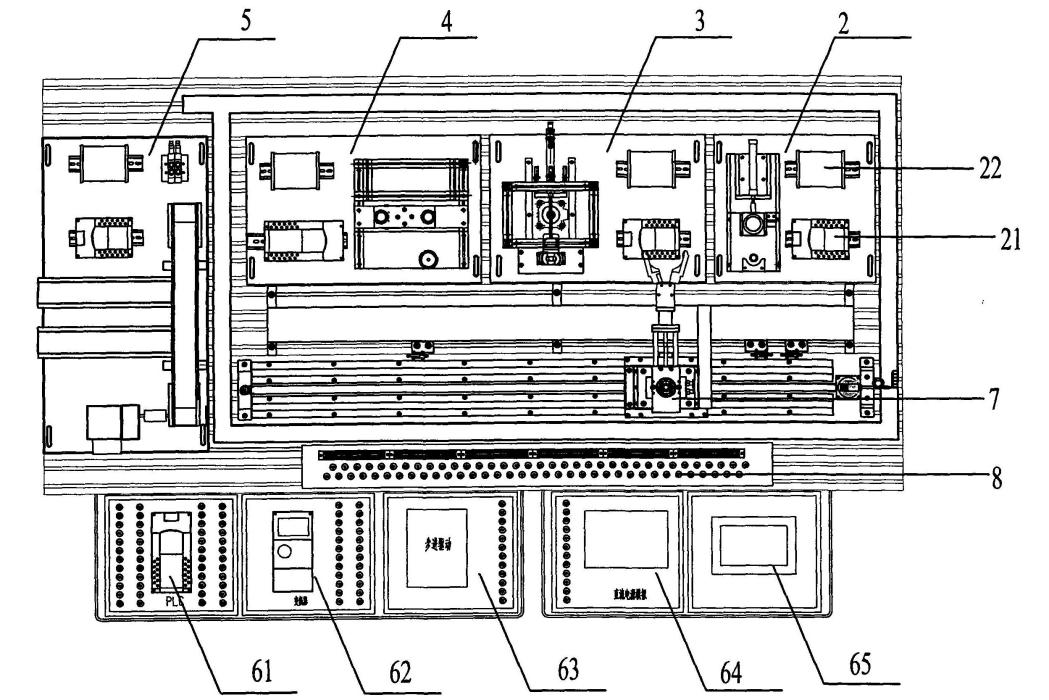

圖1B為《自動加工與裝配生產線實訓考核設備》的機械結構示意圖;

圖2為《自動加工與裝配生產線實訓考核設備》中工作檯結構側視圖;

圖3A為《自動加工與裝配生產線實訓考核設備》中供料站結構主視圖;

圖3B為《自動加工與裝配生產線實訓考核設備》中供料站結構側視圖;

圖4A為《自動加工與裝配生產線實訓考核設備》中加工站結構主視圖;

圖4B為《自動加工與裝配生產線實訓考核設備》中加工站結構側視圖;

圖5A為《自動加工與裝配生產線實訓考核設備》中裝配站結構主視圖;

圖5B為《自動加工與裝配生產線實訓考核設備》中裝配站結構側視圖;

圖6為《自動加工與裝配生產線實訓考核設備》中分揀站結構俯視圖;

圖7A為《自動加工與裝配生產線實訓考核設備》中搬運站結構主視圖;

圖7B為《自動加工與裝配生產線實訓考核設備》中搬運站結構俯視圖。

技術領域

《自動加工與裝配生產線實訓考核設備》涉及的是一種教學設備,特別涉及的是一種套用在教學中的自動化加工與裝備生產線的實訓考核設備。

權利要求

1.一種自動加工與裝配生產線實訓考核設備,其特徵在於,其具有一工作檯、五個工作站以及一控制單元;所述的五個工作站分別為:一供料站、一加工站、一裝配站、一分揀站以及一搬運站;其中,

所述供料站,其設定在所述的工作檯上,用以供應第一物料;

所述加工站,其設定在所述的工作檯上,並位於所述供料站的鄰側,其具有一第二物料台,用以模擬一針對所述的第一物料的加工工步;

所述裝配站,其設定在所述的工作檯上,並位於所述加工站的鄰側,其具有一機械手結構和一旋轉供料機構,通過所述的機械手結構將所述的加工站加工完畢的第一物料與所述裝配站的第二物料模擬裝配一起;

所述分揀站,其設定在所述的工作檯上,並位於所述裝配站的鄰側,其具有一物料傳送帶;所述的分揀站的感測器支架上設定有至少一物料檢測器;所述的物料傳送帶的鄰側設定有分揀料槽,在與所述的分揀料槽相對應的鄰側設有氣缸頂出機構;

所述搬運站,其設定在所述的工作檯上,其具有一直線位移傳送機構,所述的直線位移傳送機構上設定有四自由度抓取機械手,所述的四自由度抓取機械手沿所述的直線位移傳送機構滑動,搬運物料在所述的供料站、加工站、裝配站以及分揀站上執行相應的工步;

所述控制單元,分別與所述的供料站、所述的加工站、所述的裝配站、所述的分揀站及所述的搬運站相連線,該控制單元用以控制上述每一工作站的時序動作。

2.根據權利要求1所述的自動加工與裝配生產線實訓考核設備,其特徵在於,所述的供料站包括:

一供料站機架,其設定在所述的工作檯上;

一第一料倉,其設定在所述的供料站機架上,並與所述的供料站機架相垂直;

一第一物料台,其設定在所述的供料站機架上;

一第一頂料氣缸以及一第二頂料氣缸,分別與所述的工作檯平行的設定在所述的供料站機架上,所述的第一頂料氣缸用以頂抵在倒數第二個第一物料上,所述的第二頂料氣缸與倒數第一個第一物料相對應,用以將其頂至所述的第一物料台上;

一第一物料檢測器,其位於所述的第一物料台下側,用以檢測所述的第一物料是否到位。

3.根據權利要求2所述的自動加工與裝配生產線實訓考核設備,其特徵在於,所述的供料站還包括:

一第二物料檢測器,其設定在所述的第一料倉上側,用以檢測是否所述的第一料倉中有第一物料;

一第三物料檢測器,其設定在所述的第一料倉底部,檢測所述的倒數第一個第一物料是否到達所述第一料倉底部。

4.根據權利要求1所述的自動加工與裝配生產線實訓考核設備,其特徵在於,所述的加工站包括:

一加工站機架,其設定在所述的工作檯上;

所述的第二物料台,其下端設有滑塊,所述的加工站機架的下端設有滑軌,所述的滑塊的一端與所述的第二物料台伸縮氣缸的活塞桿相連線,用以控制所述的第二物料台在所述的滑軌上滑動;

一機械手指,設定在所述的第二物料台的上端,用以夾緊放置在所述的第二物料台上的所述第一物料;

一衝壓機構,設定於所述的加工站機架上端,其具有一衝壓頭,所述的衝壓頭與所述的第二物料台滑到所述的加工站機架內部時位置相對應;

一第四物料檢測器,其設定在一感測器支架上,所述的感測器支架與所述的第二物料台相固接,用以偵測所述的第一物料是否到位。

5.根據權利要求1所述的自動加工與裝配生產線實訓考核設備,其特徵在於,所述的裝配站包括:

一裝配站機架,其設定在所述的工作檯上;

一第二料倉,其設定在所述的裝配站機架上,並與所述的裝配站機架相垂直,其用以設定至少一第二物料;

一第三頂料氣缸以及一第一擋料氣缸,分別與所述的工作檯平行的設定在所述的裝配站機架上,所述的第三頂料氣缸用以頂抵在倒數第二個第二物料上,所述的第一擋料氣缸與倒數第一個第二物料相對應,用以擋住所述的倒數第一個第二物料不下落;

一第三物料台,其設定在所述的裝配站機架上;

所述的旋轉供料機構,其上設定有至少兩個供料台,所述的至少兩個供料台中的一個供料台位於所述的第二料倉底部,在所述至少兩個供料台下端設有擺動氣缸,使所述的至少兩個供料台在所述的擺動氣缸的輸出活塞桿處擺動;

所述的機械手結構,其設定在所述的裝配站機架上部,與所述的至少兩個供料台中另一個供料台的工作位置相對應。

6.根據權利要求5所述的自動加工與裝配生產線實訓考核設備,其特徵在於,所述的機械手結構包括:

一機械手爪,其位於所述的至少兩個供料台中所述的另一個供料台的工作位置上部;

一氣動手指,與所述的機械手爪相連線;

一第一導桿氣缸,與所述的氣動手指相連線,用以控制機械手爪的上下進給。

7.根據權利要求1所述的自動加工與裝配生產線實訓考核設備,其特徵在於,所述的分揀站包括:

一分揀站機架,其設定在所述的工作檯上;

所述的物料傳送帶,套設在所述的分揀站機架上;

一三相電動機,其輸出端通過一連線裝置與所述的傳送帶的輸入端相連線,為所述的傳送帶提供動力;

所述的分揀料槽至少有兩個,其設定於所述的物料傳送帶的鄰側;

所述的感測器支架至少有兩個,在所述的感測器支架上設定有所述的物料檢測器,所述的物料檢測器設定與所述的分揀料槽位置相對應;

所述的氣缸頂出機構至少有兩個,分別設定在所述的分揀料槽位置,將指定特性的物料推入指定的分揀料槽。

8.根據權利要求1所述的自動加工與裝配生產線實訓考核設備,其特徵在於,所述的搬運站包括:

所述的四自由度抓取機械手,其用以抓取相應的物料在所述的供料站、加工站、裝配站以及分揀站上傳送;

所述的直線位移傳送機構,其設定在所述的工作檯上,並與所述的四自由度抓取機械手相連線,其用以運載所述的四自由度抓取機械手做直線運動。

9.根據權利要求8所述的自動加工與裝配生產線實訓考核設備,其特徵在於,所述的直線位移傳送機構包括:

一滑動大流板,其作為支撐部件,與所述的四自由度抓取機械手相連線;

一支撐導軌滑塊,其設定在所述的滑動大流板下部;

一支撐導軌,其與所述的支撐導軌滑塊相切合,用以導向;

一同步帶,其設定於所述的支撐導軌中部;

一步進電機,用以輸出所述的直線位移傳送機構運動的動力。

10.根據權利要求1所述的自動加工與裝配生產線實訓考核設備,其特徵在於,所述的控制單元以模組方式組合在一起,其包括:PLC模組、變頻器模組、步進驅動器、電源模組以及觸控螢幕模組。

11.根據權利要求1所述的自動加工與裝配生產線實訓考核設備,其特徵在於,還包括:一安全型插座,其設定在所述的工作檯上,將所述的供料站、所述的加工站、所述的裝配站、所述的分揀站及所述的搬運站的控制線、電源線與所述的控制單元的輸出線轉接在一起。

實施方式

參閱圖1A所示,其為《自動加工與裝配生產線實訓考核設備》的結構框圖;其是在工作檯1上設定有五個工作站,以及一控制單元6,其中所述的五個工作站分別為:一供料站2、一加工站3、一裝配站4、一分揀站5以及一搬運站7,上述五個工作站設定於所述的工作檯1上,其中所述的供料站2、加工站3、裝配站4以及分揀站5依次相鄰接,所述的搬運站7位於上述四個工作站的側邊用以在他們之間搬運物料;整個實用新型自動加工與裝配生產線實訓考核設備是通過一控制單元6,分別與所述的五個工作站相連線,用以控制上述每一工作站的時序動作。

參閱圖1B所示,其為《自動加工與裝配生產線實訓考核設備》的機械結構示意圖;其是上述結構框圖的具體化機械實施例,其包括:

一工作檯,用以設定下述的工作站;所述的供料站2設定在所述的工作檯上,其具有一物料台,用以供應第一物料;所述的加工站3,其設定在所述的工作檯上,並位於所述供料站2的鄰側,用以模擬一針對所述的第一物料的加工工步;所述的裝配站4,其設定在所述的工作檯上,並位於所述加工站2的鄰側,其具有一機械手結構和一旋轉供料機構,通過所述的機械手結構將所述的加工站2加工完畢的第一物料與所述裝配站4的第二物料模擬裝配一起;所述的分揀站5,其設定在所述的工作檯上,並位於所述裝配站4的鄰側,其具有一物料傳送帶,所述的物料傳送帶的支架上設定有至少一物料檢測器;所述的物料傳送帶的鄰側設定有分揀料槽,在與所述的分揀料槽相對應的鄰側設有氣缸頂出機構;所述的搬運站7,其設定在所述的工作檯上,其具有一直線位移傳送機構,所述的直線位移傳送機構上設定有四自由度抓取機械手,所述的四自由度抓取機械手沿所述的直線位移傳送機構滑動,搬運物料在所述的供料站2、加工站3、裝配站4以及分揀站5上執行相應的工步;當然為了實現整個設備的工作規範性和自動化特點,所述的控制單元6是非常重要的,其分別與所述的五個工作站相連線,用以控制上述每一工作站的時序動作;這裡採用的控制單元為PLC模組61,從圖中可以發現每一工作站附近都設有一接線排21以及一PLC控制器22(僅以供料站為例),作為所述的控制單元還包括:變頻器模組62、步進驅動器模組63,電源模組64以及觸控螢幕模組65,這些模組與現有的各種同類型模組是可以通用互換的,由於這種通用性,可以極大地提高在該設備出現故障處理時花費的成本和效率;當然上述各工作站的控制、檢測部件都要和控制單元6建立聯繫;所以如果簡單的對應布線,勢必會使整個布線無規律,即使出現問題也無處查找,為此引入了一安全型插座8,用以作為兩者(控制部分和工作站之間數據線、控制線)連線和轉接,這樣就使布線很清晰,也便於組裝和檢修。

下面將對各模組進行具體的介紹,首先,請參閱圖2所示,其為該發明自動加工與裝配生產線實訓考核設備中工作檯結構側視圖;所述的工作檯1為一桌型,其具有四個桌腿11結構,每一桌腿11的低端設有萬向輪12,以便推動其進行移動;還具有一桌面13,所述的桌面上部設定有定位槽道131,用以確定所述的五個工作站的位置,通過螺栓將其緊固定位。

其次,請參閱圖3A和圖3B所示,其分別為該發明自動加工與裝配生產線實訓考核設備中供料站結構主視圖和該發明中供料站結構側視圖;所述的供料站包括:

1、一供料站機架23,其設定在所述的工作檯1上,通過螺栓與所述的桌面13上部設定有定位槽道131相固連;

2、一第一料倉26,其設定在所述的供料站機架23上,並與所述的供料站機架23相垂直;

3、一第一物料台28,其設定在所述的供料站機架23上,並與所述的第一料倉26的底部位於同一水平線上;

4、一第一頂料氣缸252以及一第二頂料氣缸251,分別與所述的工作檯1平行的設定在所述的供料站機架23上,所述的第一頂料氣缸252用以頂抵在倒數第二個第一物料上,所述的第二頂料氣缸251與倒數第一個第一物料相對應,用以將其頂至所述的第一物料台28處;

5、一第一物料檢測器24,其位於所述的第一物料台28下側,用以檢測所述的第一物料是否到位;所述的第一物料檢測器24為光電感測器,獲得相應的信號傳輸給控制單元6,從而確定後續的動作;所述的供料站2還包括:一第二物料檢測器271,其設定在所述的第一料倉26上側,用以檢測是否所述的第一料倉26中有第一物料,如果沒有則會相應的發出信號,給控制單元6從而產生相應的提示;

6、一第三物料檢測器272,其設定在所述的第一料倉26底部,檢測所述的倒數第一個第一物料是否到達所述第一料倉26底部,一旦感知到所述的第一物料處於指定位置,則由所述的所第二頂料氣缸251將其頂至所述的第一物料台28,等待所述的搬運站7的四自由度抓取機械手對其進行抓取和搬運至下一工作站即所述的加工站3。

需要說明的是所述的加工站3,用以對所述的第一物料執行一加工工步,對於加工而言對應的工藝會有很多種,這裡僅以衝壓加工為例,其他方式的加工工步,對於該領域普通技術人員來說,都可以在該站實施獲得,且都應該屬於該發明的保護範圍,這裡就不再贅述了。請參閱圖4A和圖4B所示,其分別為該發明中加工站結構主視圖以及該發明中加工站結構側視圖;所述的加工站包括:

1、一加工站機架36,其設定在所述的工作檯1上,其與所述的供料站2相鄰接,並通過螺栓與所述的桌面13上部設定有定位槽道131相固連;

2、一第二物料台35,其下端設有滑塊371,所述的加工站機架36的下端設有滑軌372,所述的滑塊371的一端與一物料台伸縮氣缸31的活塞桿相連線;用以控制所述的第二物料台35在所述的滑軌372上滑動,從而確定第一工作位置和第二工作位置,所述的第二工作位置位於所述的加工站機架36外部,用以獲取所述的四自由度抓取機械手搬運過來的第一物料;所述的第一工作位置位於所述的加工站機架36內部;

3、一機械手指32,設定在所述的第二物料台35上,用以夾緊放置在所述的第二物料台35上的所述第一物料;

4、一衝壓機構34,設定於所述的加工站機架36上端,其具有一衝壓頭341,與所述的第二物料台35滑到所述的加工站機架36內部時位置相對應,即位於所述第二工作位置的上部;

5、一第四物料檢測器33,其設定在一感測器支架上,所述的感測器支架與所述的第二物料台35相固接,用以偵測所述的第一物料是否到位,從而產生對應的感測信號給所述的控制單元6,使所述的物料台伸縮氣缸31的活塞桿,將所述的第二物料台35在所述的滑軌371上滑動,實現第一、第二位置的轉換;

6、當衝壓加工完畢,由所述的物料台伸縮氣缸31的活塞桿將所述的第二物料台35推至第二位置,等待所述的搬運站7的四自由度抓取機械手對其進行抓取和搬運至下一工作站即所述的裝配站4。

作為教學用的設備,其體現的是研發者欲著重突出的技術方向,對於該發明而言就是有機融合了機械技術(包括氣動技術)、感測器技術、交流電動機變頻調速和步進電機驅動控制、觸控螢幕技術、PLC控制及通信網路等技術,體現了現代製造業生產過程的特徵,所以對具體的模擬的物料在工作站所進行的具體工藝加工內容就相應的弱化了,為此這裡所述的裝配站4就是將所述的一第二物料裝入所述的第一物料中;請參閱圖5A和圖5B所示,其為該發明中裝配站結構主視圖以及該發明自動加工與裝配生產線實訓考核設備中裝配站結構側視圖;所述的裝配站4包括:

1、一裝配站機架41,其設定在所述的工作檯1上,其與所述的加工站3相鄰接,並通過螺栓與所述的桌面13上部設定有定位槽道131相固連;

2、一第二料倉42,其設定在所述的裝配站機架41上,並與所述的裝配站機架41相垂直,其用以置入至少一第二物料(也就是所述的用於裝入所述第一物料中的物料);

3、一第三頂料氣缸441以及一第一擋料氣缸442,分別與所述的工作檯1平行的設定在所述的裝配站機架41上,所述的第三頂料氣缸441用以頂抵在倒數第二個第二物料上,所述的第一擋料氣缸442與倒數第一個第二物料相對應,用以擋住所述的第二物料,使其不下落;

4、一第三物料台45,其設定在所述的裝配站機架41上;

5、一旋轉送料機構47,其上設定有至少兩個供料台471,這裡採用兩個作為實施例,其中一個所述的供料台471位於所述的第二料倉42底部,在所述供料台471下端設有擺動氣缸472,使所述的供料台471在所述的擺動氣缸472的輸出活塞桿處擺動,每次轉動180度,實現對兩個確定位置的轉換,如果所述的供料台471為n個,則其每次只要轉動360度/n就可以了。

一機械手結構46,其設定在所述的裝配站機架41上部,與其餘的其中一個所述的供料台471的工作位置相對應;所述的機械手結構46包括:

1、一機械手爪461,其位於所述的另一所述的供料台471的工作位置上部;

2、一氣動手指462,與所述的機械手爪461相連線;

3、一第一導桿氣缸,與所述的氣動手指462相連線,用以控制機械手爪461的上下進給;該裝配站功能是完成黑和白兩種顏色的小圓柱工件(第二物料)嵌入到大工件(第一物料)中的裝配過程。即當所述的搬運站7的機械手把第一物料運送到所述的裝配站物料台上,所述的第三頂料氣缸441伸出頂住供料單元倒數第二個第二物料;所述的第一擋料氣缸442縮回,使所述第二料倉42的料槽421中最底層的小圓柱第二物料落到旋轉供料台471上,然後旋轉供料單元順時針旋轉180度,到位後裝配機械手爪461按如下時許動作:下降機械手爪461→抓取第二物料→機械手爪461提升→氣動手指462伸出→機械手爪461下降→機械手爪461鬆開的動作順序,把所述的第二物料順利裝入所述的第一物料中,所述的機械手結構46復位的同時,所述的旋轉送料機構47逆時針旋轉180回到原位,等待所述的搬運站7的四自由度抓取機械手對其進行抓取和搬運至下一工作站即所述的分揀站5。

所述的分揀站5實際就是根據不同的物料屬性,將其分配到不同的分揀料槽中,請參閱圖6所示,其為該發明中分揀站結構俯視圖;所述的分揀站包括:

1、一分揀站機架,其設定在所述的工作檯1上,其與所述的裝配站4相鄰接,並通過螺栓與所述的桌面13上部設定有定位槽道131相固連;

2、一傳送帶51,套設在所述的分揀站機架上,用以傳輸物料一三相電動機521,其輸出端通過一連線裝置522與所述的傳送帶51的輸入端相連線,所述的連線裝置522為減速器和萬向軸,為所述的傳送帶51提供轉速和扭矩;

3、至少兩個分揀料槽541、542,其設定於所述的傳送帶51的鄰側,在該實施例中採用就是兩個,其數量根據要區分的分揀產品的種類來設定;

4、至少兩個感測器支架531、535,在所述的感測器支架531、535上設定有物料檢測器532、534,所述的物料檢測器532、534設定與所述的分揀料槽541、542位置相對應,在該實施例中採用就是兩個,其中所述的物料檢測器532、534為光電感測器;

5、至少兩個氣缸頂出機構(圖中未示),分別設定在所述的分揀料槽541、542位置,將指定特性的物料推入指定的兩個分揀料槽541、542,在該實施例中採用就是兩個,所述的指定特性是指所述的光電感測器感測到對應特性的物料後,所產生的控制信號,其傳輸給控制單元6,由所述氣缸頂出機構的活塞桿將對應的物料推入指定的兩個分揀料槽541、542。

事實上,從整個自動化生產線,能夠運行的原因在於,物料可以在各工作站傳輸,實現這種傳輸特性的為搬運站7,由於上述的四個工作站是一字排開的,因此直線運動應該是站主要的傳輸傳線路;請參閱圖7A和圖7B所示,其為該發明自動加工與裝配生產線實訓考核設備中搬運站結構主視圖以及該發明中搬運站結構俯視圖;所述的搬運站包括:

1、一四自由度抓取機械手71,其用以抓取相應的物料在所述的供料站2、加工站3、裝配站4以及分揀站5上傳送,其包括:手爪711,以及用以進行自由度動作,並依次線連線的雙桿氣缸712、旋轉氣缸714以及薄氣缸715;

2、一直線位移傳送機構72,其設定在所述的工作檯1上,並與所述的四自由度抓取機械手71相連線,其用以運載所述的四自由度抓取機械手71做直線運動;

所述的直線位移傳送機構包括:

1、一滑動大流板723,其作為支撐部件,與所述的四自由度抓取機械手71相連線;一支撐導軌滑塊722,其設定所述的滑動大流板723下部;

2、一支撐導軌725,其與所述的支撐導軌滑塊722相切合,用以導向;

3、一同步帶724,其設定於所述的支撐導軌725中部;

4、一步進電機73,用以輸出整個直線位移機構運動的動力;

該設備啟動時後,先執行回原點操作,當到達原點位置後,若該設備啟動,供料站2物料台檢測感測器檢測到有工件時,四自由度抓取機械手71整體先提升到位後手爪伸出到位後手爪711夾緊,手爪711夾緊到位手爪711開始縮回,機械手整體下降到位後,步進電機73開始工作按設定好的脈衝量使所述的運動位移到加工站3。加工站3到位後機械手71整體提升,提升到位後手爪711伸出,伸出到位後機械手71整體下降,下降到位後工件已放入加工站3物料台上,然後手爪711鬆開,鬆開到位後機械手71回縮,等加工站3加工完成後再將工件送到裝配站4和分揀站5完成整個自動生產線加工過程。

需要說明的是搬運站可以在上述四個工作站任意進行搬運處理,而不僅僅局限於按次序從供料站到最終的分揀站進行搬運,這和程式的設定有關,對於該領域技術人員來說,這是可以根據上述的時序關係進行拓展得到,這裡就不再贅述。

《自動加工與裝配生產線實訓考核設備》選用如下三種通訊網路實現系統控制:

●採用RS-485匯流排的PLC互連網路。

●採用現場匯流排網路。

●採用PLC為主站,遠程I/O模組為從站的RS-485通訊網路。

各方案均採用了觸控螢幕人機界面(HMI),而每種通訊網路又按所選用不同的主流PLC廠家而有不同的配置,分述如下:

1、採用RS-485匯流排的PLC互連網路的控制方案

該發明控制方案的目標,是使學生通過實訓,掌握RS-485通訊技術和採用廣播方式實現PLC之間交換信息的PLC互連技術。作為PLC通訊網路的基本技術,並鑒於採用RS-485匯流排的PLC互連網路廣泛用於小型集散控制系統上,熟練掌握這一技能,是高職學生必不可少的。

《自動加工與裝配生產線實訓考核設備》分別對三菱FX2N系列,西門子S7-200系列,歐姆龍CP1L系列,松下FP-X系列等主流廠家的PLC配置了這一網路。

(1)三菱FX2N系列:實用新型控制方案採用FX2N的N:N通訊網路。各工作站均插上FX2N-485-BD通訊板,以搬運站PLC(FX2N-48MT)為主站,其餘各站為從站構成N:N通訊網路。觸控螢幕連線到主站編程口上,分揀站的FR-E540變頻器也作為第5#從站連線到網路上。

(2)西門子S7-200系列

實用新型控制方案採用PPI(點對點接口)協定實現通訊,以觸控螢幕和搬運站PLC(S7-226)為主站,其餘各站為從站構成點對點通訊網路,分揀站的MM420變頻器也作為第5#從站連線此網路。

(3)歐姆龍CP1L系列

實用新型控制方案採用串列PLC連結通信,各工作站均插上CP1WCIF11通訊板,以搬運站PLC(CP1L)為主站,其餘各站為從站構成點對點通訊網路,分揀站的3J3MVAB004變頻器也作為第5#從站連線此網路。

(4)松下FP-X系列

實用新型控制方案中,各工作站的PLC(FP-X系列)均配置FP-X通信插卡,可採用松下專用的PC-LINK協定實現無主站的PLC連結;或以搬運站PLC(FP-X-30T)為主站,採用通用串列通訊方式和MODBUS通訊協定,實現主站和各從站之間的通訊。

2、採用現場匯流排網路

以現場匯流排作為技術支撐的控制系統在工業自動化領域有明顯的優勢,在PLC網路系統中使用最為廣泛。在國內,現場匯流排技術也日益普及,各高等院校相關專業也陸續開設這一課程。為實現現場匯流排技術的項目教學,該裝備以中型PLC為主站,各從站仍為小型PLC的配置,分別配置了:

(1)對三菱PLC,配置以搬運站PLC(Q02CPU)為主站,其餘各站PLC(FX2N主單元+32CCL模組)為從站構成CC-LINK現場匯流排系統。

(2)對西門子PLC,配置以搬運站PLC(S7-315DPCPU)為主站,其餘各站PLC(S7-200主單元+EM277模組)為從站構成PROFI BUS現場匯流排系統。

(3)對歐姆龍PLC,對歐姆龍PLC,配置以搬運站PLC(CP1H-X40)為主站,其餘各站PLC(CT1L+CP1WCIF11模組)為從站構成Device Net現場匯流排系統。

3、PLC為主站,遠程I/O模組為從站的RS-485通訊網路控制方案

該裝備尚提供以搬運站PLC(可為FX2N、S7-200、CP1L、FP-X任一種PLC)為主站,各從站採用遠程I/O為控制器的集散控制系統。其中,遠程I/O模組是該公司開發的產品,具有16點輸入和14點輸出,通訊協定與研華ARK14000系列遠傳模組類似。

榮譽表彰

2017年12月,《自動加工與裝配生產線實訓考核設備》獲得第十九屆中國專利優秀獎。