在聚氨酯硬酯泡沫原料體系中,異氰酸酯組份俗稱聚氨酯黑料;它為含有一定量較高官能度的異氰酸酯與二苯基甲烷二異氰酸酯(MDI)的混合物,官能度約為2.6~2.7,室溫下為深棕色液體,粘度比聚氨酯白料(組合聚醚)大。聚氨酯黑料與白料按比例攪拌混合後發生聚合反應,生成具有獨立閉孔結構的聚氨酯硬質泡沫塑膠,是一種理想的有機質低溫隔熱材料,具有導熱係數小,節能防震,適應性強的特點。既可預製成型,也可現場噴塗式澆注成型。廣泛套用於煉油廠、化工廠、乙烯化工、冷庫、單製冷中央空調、冰櫃和建築業保溫隔熱。隨著國家在建築節能領域的推廣,聚氨脂發泡保溫體系以其良好的保溫性能和施工迅速,性能可靠等特點已在國內保溫領域大規模套用。

基本介紹

- 中文名:聚氨酯黑料

- 官能度:2.6~2.7

- 物理性質:室溫下為深棕色液體

- 侵入途徑:吸入、皮膚接觸

組成及結構,製備方法,物理性能,套用範圍,儲存方法,健康危害,

組成及結構

異氰酸酯是異氰酸的各種酯的總稱。若以-NCO基團的數量分類,包括單異氰酸酯R-N=C=O和二異氰酸酯O=C=N-R-N=C=O及多異氰酸酯等。

目前套用最廣、產量最大的有:甲苯二異氰酸酯(TolueneDiisocyanate,簡稱TDI);二苯基甲烷二異氰酸酯(Methylenediphenyl Diisocyanate,簡稱MDI)。聚氨酯黑料中主要含有MDI和多苯基多亞甲基多異氰酸酯(PAPI)。

二苯基甲烷二異氰酸酯簡稱MDI,產品可分為純MDI、聚合MDI、液化MDI、改性MDI等。

多苯基多亞甲基多異氰酸酯,簡稱PAPI,或稱粗MDI。PAPI實際上是由50%MDI與50%官能度大於2以上的多異氰酸酯組成的混合物。升溫時能發生自聚作用。溶於氯苯、鄰二氯苯、甲苯等。

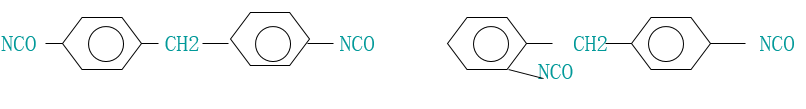

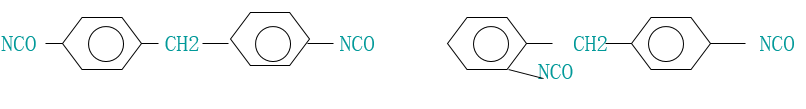

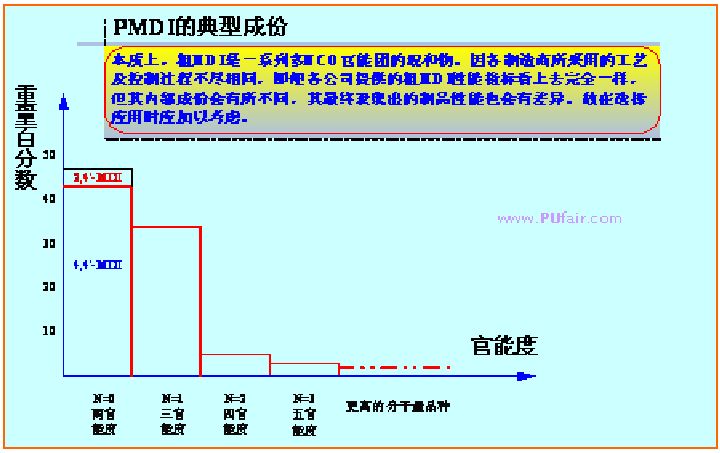

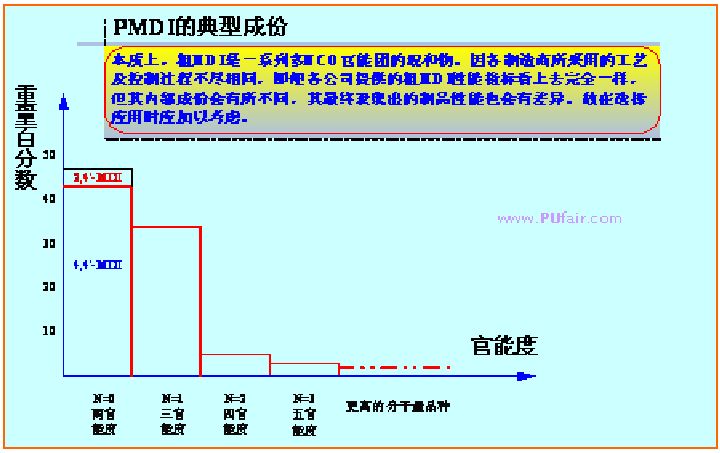

多苯基甲烷多異氰酸酯(Polyphenylmethane polyisocyanate)實際上是MDI 的低聚體。國外習慣按最早UCC 公司命名的商品名稱,叫做PAPI,國內外許多廠家和生產者又稱其為PMDI(Polymeric MDI,聚合MDI)或C-MDI (Crude MDI, 粗MDI)。因所含多苯基甲烷多異氰酸酯的縮合度不一樣,除含有總量一半的純MDI 外,還含有縮合度大於l 的多異氰酸酯。PMDI 的結構成份如下圖所示:

製備方法

I.G.Farben 於1930s 首先製得了4,4'-二苯基甲烷二異氰酸酯(MDI),但由苯胺/甲醛縮合製得的同系混合物光氣化製備的方法是1954 年由Goodyear 首先進行的,遺憾的是Goodyear 並未將該方法實現商業化,而後於1960s 美國的Carwin/Upjohn、歐洲的Bayer和ICI 分別獨立地發展了此工藝,使苯胺/甲醛縮合製得同系芳胺混合物,經再光氣化、分離,製備MDI 和PMDI 成為今天普遍所採用的工藝方法。MDI 的生產工藝流程圖如下:

用苯胺與甲醛在酸性條件下進行縮合是國外生產MDI 完全成熟的技術路線、反應物用鹼中和後進行蒸餾,得到二苯基甲烷二胺(MDA)。將MDA 用溶劑溶解後,進行光氣化反應製成多苯基多異氰酸酯4.4-MDI 2.4-MDI 2.2-MDI 或混合PMDI,再進行蒸餾精製,得純MDI。

游離胺與光氣反應是MDI 最重要的方法,反應前先將胺溶解在惰性溶劑內,於低溫下連續地加入相同溶劑的過量光氣,形成氨基甲醯氯和胺鹽酸鹽漿料,再加熱至高溫,並通入過量光氣,直至獲得清澈的溶液。此反應在約20%的溶液中進行,為減少副反應,光氣必須過量50%以上。光氣對人體毒性大,並具有殺傷力,為此中央對之控制極嚴,而且,光氣法生產投資大,光氣不便運輸和貯存,產生的氯化氫嚴重腐蝕設備,生產要求苛刻,操作危險性大,設備檢修不易。如今,人們都在積極開發替代光氣的方法。

美國孟山都公司已發表了專利。採用胺、二氧化碳和脫水劑等非光氣法生產TDI 和MDI。反應在近乎常壓和較低的壓力下先生成氨基甲酸酯,再用五氧化二磷和三乙胺做脫水劑脫水生成異氰酸酯。從整個反應來看,今後的主導方向是催化羰基合成氨基甲酸酯後再熱解成MDI。據報導,德國BASF 公司在比利時和美國建有氨基甲酸酯法的工業生產裝置。朝日公司報導的數據顯示,非光氣法較光氣法生產成本降低20%。

氨基甲酸酯法是將苯胺與氨基甲酸酯先製成苯胺基甲酸酯,再與硝基苯在硫酸存在下生成MDI 的混合物,再經蒸餾得成品。

苯胺先與一氧化碳,乙醇和氧氣反應生成苯胺基甲酸乙酯(EPC)。然後EPC 與甲醛液進行濃縮生成雙核甲撐二苯二氨基甲酸乙酯(MDV),產物再經熱解生成MDI 及乙醇,再循環進行羰基化反應。

在反應過程中,苯胺的存在可減少硝基苯的羰基化反應使生成氨基甲酸酯的產量增加。為使反應順利進行。通常使甲醇過量。原料投料比為:甲醇:苯胺:硝基苯:催化劑13.5:1.0:1.0:0.002,在CO 壓力為6.87Mpa 和160℃下反應3.5h,生成EPC。採用的催化劑為新羰基化物,反應液快速排出送往下部的轉鼓。

過量的一氧化碳和副產二氧化碳送往攪拌反應器內促進溶液和有機物混合,反應採用電感應線圈加熱,在甲醛液/硫酸層和EPC/有機層界面反應,控制反應溫度75℃,在常壓下生成中間產物MDV/PMDV。

反應物隨後進入有機物/溶液分離器,分出絕大部分H2SO4 催化劑循環使用。有機層水洗除去殘餘的硫酸和未反應的甲醛。

反應混合物中包含未反應的EPC、MCV/PMDV、有機溶劑和反應中間體、從有機/溶液分離器流出物與液體催休劑,進入第二濃縮反應器內於75℃和在常壓下用大約20min 時間轉換成MDV/PMDV。

生成的MDV/PMDV 經提純進入降解器內,在隋性溶劑存在下,控制反應濕度250℃,壓力20Pa,滯留時間1h,連續通入氮氣,從反應器中脫除過量甲醇。底部產物送往MDI 萃取塔,分出MDI 和副產物聚異氰酸酯。

物理性能

外觀:棕色透明液體

化學結構 :MDI的低聚物及MDI 單體

粘度 :170-250 cps

密度 :1.23g/cm3

NCO含量 :30.0-32.0%

套用範圍

聚氨酯黑料可廣泛套用於聚氨酯硬泡保溫材料的製造; 還可用於房屋建築絕熱、防水、隔音、降噪。硬泡板材用於屋頂、天花板、牆板、地板。硬泡填充空心磚用於牆體,更適用於貯罐、管道絕熱、油田及輸油管、城鎮集中供熱、管道防腐保溫。也用於冷藏車、空調車、絕熱、易碎商品包裝等。由於其特有的組成結構,在套用於泡沫製品時,具有較好的發泡流動性能,適合套用於對發泡原液流動性能要求嚴格的製品的製造。是形成聚氨酯硬泡的主要原料之一。

純MDI主要用於生產漿料、鞋底原液、氨綸、TPU和聚脲噴塗等。

聚合MDI主要用於生產聚氨酯硬泡、CASE領域。聚氨酯硬泡廣泛套用於保溫行業,如冰櫃冰櫃、太陽能熱水器、保溫管道等,同時還可用於生產仿木家具、PU板材等。

PAPI的活性低,蒸氣壓低,只是TDI的百分之一,故毒性很低。用於製造聚氨脂膠粘劑。也可直接加入橡膠膠粘劑中,改善橡膠與尼龍或聚酯線的粘接性能。

聚氨酯黑料外牆保溫噴塗時要注意幾點:

1、噴塗外表如果是沒有處置的玻璃、塑膠、潤滑陶瓷、金屬、橡膠等資料時不能施工,噴塗外表有滲水、塵埃、油污等狀況時制止施工。

2、噴槍頭距工作面的間隔應根據噴塗設備的壓力進行調整,不宜超越1.5m,噴塗時噴槍頭移動的速度要均勻。

3、噴塗施工時的環境溫度宜為10~40℃,風速應不大於5m,相對濕度應小於80%,雨天不該施工。

4、噴塗設備AB料的溫度通常狀況下請設定在45~55度之間,管道溫度應比質料溫度低5度左右,壓力值設定在1200~1500之間。噴塗後的聚氨酯黑料硬泡保溫層應充沛熟化48h~72h後,再進行下道工序施工。

5、噴塗後的聚氨酯黑料硬泡保溫層外表平整度答應誤差不大於6mm。

6、噴塗施工工作時,門窗洞口及下風口宜做遮蓋,防止泡沫飛濺污染環境 。

7、噴塗後在進行下道工序施工之前,聚氨酯硬泡保溫層應防止雨淋,遭受雨淋的應完全曬乾後方可進行下道工序施工。

8、黑料對水分靈敏,對人體有害,需注意貯存和施工安全。

2、噴槍頭距工作面的間隔應根據噴塗設備的壓力進行調整,不宜超越1.5m,噴塗時噴槍頭移動的速度要均勻。

3、噴塗施工時的環境溫度宜為10~40℃,風速應不大於5m,相對濕度應小於80%,雨天不該施工。

4、噴塗設備AB料的溫度通常狀況下請設定在45~55度之間,管道溫度應比質料溫度低5度左右,壓力值設定在1200~1500之間。噴塗後的聚氨酯黑料硬泡保溫層應充沛熟化48h~72h後,再進行下道工序施工。

5、噴塗後的聚氨酯黑料硬泡保溫層外表平整度答應誤差不大於6mm。

6、噴塗施工工作時,門窗洞口及下風口宜做遮蓋,防止泡沫飛濺污染環境 。

7、噴塗後在進行下道工序施工之前,聚氨酯硬泡保溫層應防止雨淋,遭受雨淋的應完全曬乾後方可進行下道工序施工。

8、黑料對水分靈敏,對人體有害,需注意貯存和施工安全。

儲存方法

異氰酸酯(俗稱黑料)與組合聚醚(俗稱白料)的儲存必須是在密封的容器內,隔絕空氣、防止吸潮。

異氰酸酯(黑料)與組合聚醚料(白料)桶不應在陽光下暴曬,必須遠離熱源,放置陰涼乾燥處,料桶如果直立放置時,桶蓋上不得積水。

如果整桶料不能一次用完,就必須在每次使用後立即蓋緊桶蓋,防止水汽、雜質進入桶內而影響質量。如果使用兩個以上牌號組合聚醚時,應分牌號堆放,並有明顯標誌。加入普通阻燃劑的組合聚醚存放時間不應太長,必須當天配製當天使用,否則易造成變質影響發泡質量。

健康危害

侵入途徑:吸入、皮膚接觸。

健康危害:有頭暈、頭痛、或嗜睡、噁心、嘔吐、脈緩等;重症者可突然倒下,尿失禁,意識喪失,甚至呼吸停止。

慢性影響:長期接觸低濃度者,可出現頭痛、頭暈、睡眠不佳、易疲勞、情緒不穩以及植物神經功能紊亂等。