俗稱尼龍-66。一種熱塑性樹脂。白色固體。密度1.14。熔點253℃。不溶於一般溶劑,僅溶於間苯甲酚等。機械強度和硬度很高,剛性很大。可用作工程塑膠。拉伸強度6174-8232牛/厘米2(公斤力/厘米2)。彎曲強度8575-9604牛/厘米2(875-980公斤力/厘米2)。壓縮強度4958.8-8957.2牛/厘米2(506-914公斤力/厘米2)。衝擊強度20.58-42.14牛*厘米/厘米2(2.1-4.3公斤力*厘米/厘米2)。洛氏硬度108-118。熱變形溫度(1814.11帕,18.5公斤力/厘米2)66-86℃。用作機械附屬檔案,如齒輪、潤滑軸承;代替有色金屬材料做機器外殼,汽車發動機葉片等。也可用於制合成纖維。一般用己二酸和己二胺製成尼龍-66鹽後縮聚而得

基本介紹

- 中文名:聚己二醯己二胺

- 外文名:nylon 66

- 熔點:253℃

- 相對密度:1.14

概況,尼龍製品,主要品種,生產方法,聚醯胺改性,用途,

概況

分子主鏈的重複結構單元中,含有醯胺基(—CONH—)的一類熱塑樹脂。常製成圓柱狀粒料,作塑膠用的聚醯胺分子量一般為1.5萬~2萬。各種聚醯胺的共同特點是耐燃,抗張強度高(達104千帕),耐磨,電絕緣性好,耐熱(在455千帕下熱變形溫度均在150℃以上),熔點150~250℃,熔融態樹脂的流動性高,相對密度1.05~1.15(加入填料可增至1.6),大都無毒。但樹脂中的單體含量過高時,不宜長期與皮膚或食物接觸,各國對此常有食品衛生方面的規定。

尼龍製品

沿革 最早工業化生產的聚醯胺品種是聚醯胺66(即尼龍66),美國杜邦公司W.H.卡羅瑟斯於1937年公布了第一個專利,製得聚醯胺纖維(尼龍絲)樣品,1938年建立了試驗工廠,1939年工業化生產裝置投入運轉。當時聚醯胺主要用於生產纖維、繩索和包覆材料。第二次世界大戰中這些材料在軍事方面的套用得到了很大發展,戰後生產了薄膜和塑膠。1941年,聚醯胺6在德國投入生產,隨後又開發了聚醯胺610。1950年法國開發了聚醯胺11。1958年中國試製成功聚醯胺1010,蘇聯試製成功共聚醯胺。1966年,在聯邦德國赫斯化學公司大規模生產聚醯胺12。1972年,美國杜邦公司又實現了芳香族聚醯胺的工業生產。70年代以後,聚醯胺的改性引起人們的極大興趣,特別是石油化工的發展,聚醯胺的原料路線轉向石油,成本逐年下降,產量逐年增長,使聚醯胺發展成為一類品種多、能夠適應於多種用途的高分子材料。

主要品種

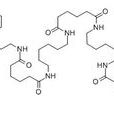

包括脂肪族聚醯胺、脂肪-芳香族聚醯胺及芳香族聚醯胺。脂肪族聚醯胺品種多、產量大、套用廣泛,既可作纖維,也可作塑膠。聚醯胺纖維也稱耐綸,它與聚醯胺塑膠的產量比為9∶1。脂肪-芳香族聚醯胺品種少,產量也小。芳香族聚醯胺常簡稱為聚芳醯胺,主要用作纖維,後者稱芳香族聚醯胺纖維,俗稱芳綸。聚醯胺品種的名稱,工業上習慣用單元鏈節所含碳原子數來表征,可以大體上按聚合物單體分為p型和mp型兩種。p型聚醯胺是由胺基酸H2N(CH2)p-1COOH(或內醯胺)製成的。單元鏈節結構為 :[—HN(CH2)p-1CO—],如聚醯胺6[—HN(CH2)5CO—]n ;聚醯胺11[—HN(CH2)10CO—]n等。它們的名稱中6和11分別表示單元鏈節中的碳原子數。mp型聚醯胺是由二元酸HOOC—(CH2)m-2COOH與二元胺H2N(CH2)pNH2製成的,單元鏈節結構為:[—OC—(CH2)m-2CONH(CH2)pNH—],如聚醯胺66[—OC(CH2)4CONH(CH2)6NH—]n,聚醯胺1010[—OC(CH2)8CONH(CH2)10—NH—]n等。它們的名稱中66和1010分別表示單元鏈節中酸和胺的碳原子數。工業生產的聚醯胺塑膠主要品種有聚醯胺66、聚醯胺6、聚醯胺610、聚醯胺1010、聚醯胺11、聚醯胺12和共聚醯胺等。按聚醯胺中加入的添加劑不同,聚醯胺又有增強、耐磨、微晶、防老化等不同的改性品種;按加工成型的方法,可分為注塑、擠出、模壓、澆鑄、燒結等品種;按其形態還可分為粒料、薄膜、粉末和坯料等

結構簡式

結構簡式。

生產方法

生產聚醯胺的起始原料主要來自石油,少量來自煤和植物原料。尼龍66又稱聚己二醯己二胺,它的單體己二酸、己二胺和聚醯胺6的單體己內醯胺均主要來自苯加氫製得的環己烷,少部分來自苯酚。尼龍610和尼龍1010的一個單體為癸二酸,以及和尼龍11的單體氨基十一酸均由農林化工產品蓖麻油鹼解製得。尼龍12的單體丁二烯則是碳四餾分分離的產物,所有單體在聚合前均加以精製,使達聚合級要求。

聚醯胺改性

主要方法是在聚合過程或加工過程中加入適量的添加劑,以賦予樹脂多種不同的特性,使之適於多種不同的使用場合。常用的添加劑有:①穩定劑。包括熱穩定劑和光穩定劑,它們分別能提高聚醯胺的抗氧化性和耐光性,製得防老化尼龍。若加入細分散的炭黑2%(質量),聚醯胺便可在室外長期使用。②常用玻璃纖維增強材料。製成增強尼龍以提高剛性,降低蠕變性,並使製品的成型收縮率變小、尺寸穩定性變好。用金屬纖維增強,不僅模量高,還具導電性。用礦物也有很好的增強效果,且使加工成型容易,成本降低。二硫化鉬和聚四氟乙烯也是聚醯胺的增強材料,且可提高耐磨性。③成核添加劑。用於製得微結晶尼龍,可加快脫模時間,使成型周期縮短20%~30%。此外,根據用途不同,還可加增塑劑和潤滑劑等。

另一種改性的方法是共聚,共聚尼龍是良好的包覆材料和襯墊密封材料;聚醯胺與聚烯烴嵌段接枝共聚,可大幅度提高衝擊強度和尺寸穩定性,降低吸濕性,甚至可製成易加工、低成本的塑膠製品。這種解決聚醯胺缺陷的有效途徑,是近年來發展改性品種的方向之一。

用途

聚醯胺塑膠製品廣泛用作各種機械和電器零件,其中包括軸承、齒輪、滑輪泵葉輪、葉片、高壓密封圈、墊、閥座、襯套、輸油管、貯油器、繩索、傳動帶、砂輪膠粘劑、電池箱、電器線圈、電纜接頭等。還有包裝用帶、食品用薄膜(熟食用的高溫薄膜和清涼飲料用的低溫薄膜)的產量也相當大。美國孟山都公司開發適用於反應注射成型的聚醯胺塑膠,又稱RIM尼龍 ,很受各國注目,一些國家製成了玻璃增強RIM尼龍大型汽車殼件,使聚醯胺在與金屬材料的競爭中,在汽車製造業減輕重量、節能和降低成本等方面找到了又一途徑。

印花錦綸防水浴簾

印花錦綸防水浴簾