概念

化學腐蝕是指金屬與外部介質直接起化學作用,引起表面的破壞。它與電化學腐蝕的區別是沒有電流產生。

化學腐蝕過程:開始時,在金屬表面形成一層極薄的

氧化膜,然後逐步發展成較厚的氧化膜,當形成第一層金屬氧化膜後,它可以減慢金屬繼續腐蝕的速度,從而起到保護作用,但所形成的膜必須是完整的,才能阻止金屬的繼續氧化。

金屬與空氣接觸生成氧化膜就是化學腐蝕的一種。金屬表面與機油接觸,由於機油中含有有機酸或酸性物質,使零件表面受到強烈腐蝕;燃料與潤滑油中含有硫的成分.它對軸承合金的影響很大,對鋼鐵也有很強的腐蝕作用。金屬表面的腐蝕,使金屬材料的性質起了很大變化,甚至嚴重損壞。如有機酸把銅鉛合金軸承的鉛腐蝕掉,增加了軸承的負荷應力和摩擦係數,加速了磨損,常常引起合金脫落。

原理

化學腐蝕是由於金屬表面與環境介質發生化學作用而引起的腐蝕。當金屬與非電解質相接觸時,非電解質中的分子(如

、

等)被金屬表面所吸附,並分解為原子後與金屬原子化合,生成腐蝕產物。反應式如下:

式中:Me——金屬原子;

X——介質原子。

若反應產物是揮發性的,則在金屬表面形成不了保護性膜,腐蝕反應將繼續下去;若反應產物能夠附著在金屬表面上,在反應起始,所生成的膜還不足以把金屬表面與介質完全隔開,金屬原子、離子或電子與介質中的原子將通過膜進行擴散,並在已形成的膜中相遇,發生反應,使膜加厚。

由以上簡單的分析可見,化學腐蝕的基本過程是介質分子在金屬表面吸附和分解,金屬原子與介質原子化合,反應產物或者揮發掉或者附著在金屬表面成膜,屬於前者時金屬不斷被腐蝕,屬於後者時金屬表面膜不斷增厚,使反應速度下降。

金屬在乾燥氣體介質中(如高溫氧化、氫腐蝕、硫化等)以及在非電解質溶液中(如苯、酒精等)發生的腐蝕都是化學腐蝕。

破壞形式

高溫氣體腐蝕

①高溫氧化

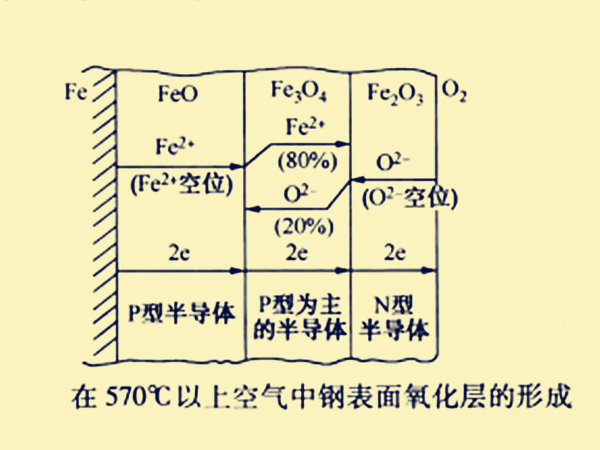

鋼鐵在空氣中加熱時,在低溫下(200~300℃),表面已經開始出現可見的氧化膜。隨著溫度的升高,氧化速度逐漸加快。在570℃以下,氧化膜由

和

組成,在570℃以上,氧化層由三種氧化物

、

和

(從內到外)組成。這些氧化物中,

結構疏鬆,易破裂,保護性差,而

和

結構緻密,具有較好的保護性。因此,在570℃以下,鋼鐵的氧化速度較低,而在570℃以上,氧化層中出現大量有晶格缺陷的

,使

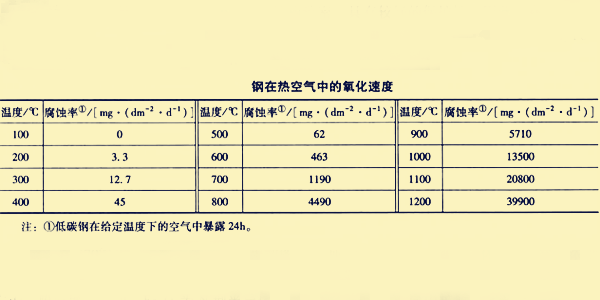

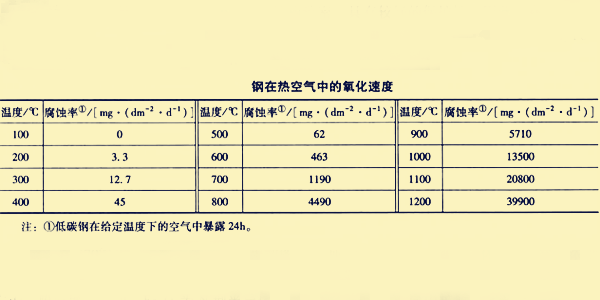

易於擴散,氧化速度很快。如右圖所示給出了鋼在熱空氣中的氧化速度。

鋼在熱空氣中的氧化速度

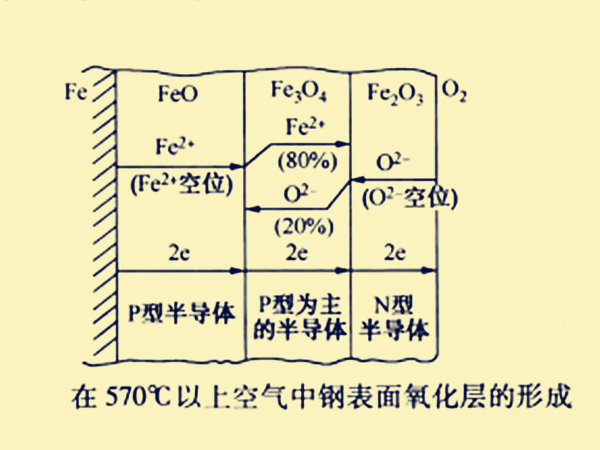

鋼在熱空氣中的氧化速度鋼鐵在570℃以上氧化膜的成長過程如右圖所示。

為

型半導體,

空位濃度較高(可達9%~10%),使得

在其中快速向外擴散,在

界面與

結合生成

,膜厚增加很快。

為N型半導體,具有

空位,

向內擴散,在

界面與

,

結合成

、

。

中

型半導體占優勢,其導電率比

低得多。

鋼鐵在570℃以上氧化膜的成長過程

鋼鐵在570℃以上氧化膜的成長過程這層膜的成長過程中,離子導電的80%是

的向外擴散,20%是

向內擴散。

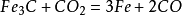

②脫碳

鋼在氧化過程中常伴隨著脫碳現象。鋼的高溫脫碳是指在高溫氣體作用下,鋼的表面在生成氧化皮的同時,與氧化膜相連線的金屬表面層發生滲碳體減少的現象。這是由於當高溫氣體中含有

、

、

、

等成分時,鋼中滲碳體與這些氣體發生下述反應:

脫碳過程中產生了氣體,破壞了表面膜的完整性,降低了膜的保護性,加速了氧化過程。同時由於鋼表層的滲碳體減少,表層硬度和強度都大幅度下降,降低了工件的耐磨性和疲勞強度。滲碳體與氫氣作用生成甲烷的過程就是前面介紹的氫腐蝕。

③硫化

高溫氣體中常含有

蒸氣、

或

等成分,這些成分可起氧化劑的作用。金屬和高溫含硫介質作用生成金屬硫化物而變質的過程稱為金屬的高溫硫化。高溫硫化對煉廠設備的破壞是很嚴重的。在加工含硫原油時,在設備高溫部分(240~425℃)會出現高溫硫的均勻腐蝕。腐蝕過程中,首先是有機硫化物轉化為

和元素

,它們的腐蝕反應如下:

在350~400℃仍能分解出

和

,分解出的元素

比

的腐蝕還激烈:

硫化作用比氧化快。在大氣或在燃燒產物(煙氣)中有含S氣體存在時,都會加速金屬的腐蝕破壞,其主要原因如下:

(1)金屬硫化物與參加硫化的金屬體積的比值大於金屬氧化物與參加氧化的金屬體積的比值。例如,

、

、

和

等的體積與相應金屬體積之比一般在2.5~3.0之間,形成的硫化物膜有較大的內應力,易於使膜破裂。

(2)金屬硫化物的品格缺陷濃度比相應的氧化物要高,如800℃時

的精確分子式為

,而

的為

。因此,硫化物中離子的擴散能力較高,硫化速度快。

(3)與金屬氧化物相比,金屬硫化物的熔點低得多,特別是當生成某些硫化物的共晶體時,熔點更低。

④鑄鐵的“長大”

鑄鐵的“長大”是指腐蝕性氣體(如

)沿著晶界、石墨和細裂縫滲進鑄鐵內部並發生了氧化,由於氧化產物的體積較大而加大了鑄鐵的尺寸,使工件的幾何尺寸改變,機械強度下降。

氫腐蝕

(1)腐蝕特徵

高溫、高壓氫環境中,氫擴散後,與鋼中的碳及Fe,C反應產生甲烷,會造成表面嚴重脫碳和沿晶網狀裂紋,使鋼的強度和塑性大幅度下降。

氫腐蝕最早是在生產氨的容器上發現的。煉油廠的加氫精制、加氫裂化、鉑重整的預加氫等裝置,均使材料面臨苛刻的高溫高壓氫環境。在一些情況下,氫與鋼中的碳及

反應生成甲烷,會造成表面嚴重脫碳和沿晶網狀裂紋,使鋼的強度和塑性大幅度下降。

(2)腐蝕機理

氫腐蝕是一種化學腐蝕,是在高溫高壓下鋼中過量的氫與鋼中固溶的碳或碳化物作用生成甲烷造成的,反應式如下:

或

。

生成的甲烷在鋼中擴散能力很低,聚集在晶界原有的微觀空隙內。該區域的碳濃度隨著反應的進行而降低,由於碳濃度梯度的存在,別處的碳不斷地通過擴散而補充到該區域,使反應持續進行。這樣甲烷的量將不斷增多,形成高壓,造成應力集中,使甲烷聚集的晶界形成裂紋。在靠近表面的夾雜等缺陷處會形成的氣泡,最終造成鋼表面出現鼓泡。裂紋和鼓泡出現後,使得鋼的性能惡化,造成氫腐蝕損傷。

甲烷的產生,使得晶界附近脫碳,隨著碳的不斷擴散和反應的不斷進行,新生裂紋處甲烷、氫、碳的濃度均較低,使得碳、氫向其中擴散更容易。隨著此過程的不斷進行,在晶界形成網狀裂紋,鋼的強度、塑性大幅度下降。

氫腐蝕大致分三個階段:a.孕育期,在此期間晶界碳化物及其附近有大量亞微型充滿甲烷的鼓泡形核,鋼的力學性能沒有明顯變化;b.迅速腐蝕期,小鼓泡長大達到臨界密度後,便沿晶界連線起來形成裂紋,鋼的體積膨脹,力學性能迅速下降;c.飽和期,裂紋彼此連線的同時,碳逐漸耗盡,鋼的力學性能和體積不再改變。

(3)影響因素及防止措施

①溫度和壓力

提高溫度和壓力均會增加腐蝕速度。壓力一定時,提高溫度可縮短孕育期;溫度一定時,提高氫分壓也可縮短孕育期。當溫度或壓力低於某一臨界值時,將不發生氫腐蝕。如果氫分壓較低而溫度較高,氫腐蝕生成的甲烷一部分逸出鋼外,鋼中殘剩的甲烷不足以引起氫腐蝕裂紋或鼓泡,鋼只發生脫碳。Nelson根據許多l臨氫設備的使用經驗,總結了溫度和壓力對氫腐蝕的影響,得出了著名的Nelson曲線(如右圖所示)。此曲線對預防氫腐蝕有一定參考價值。

②鋼的成分和組成

鋼中含碳量增加,會促進甲烷的產生,氫腐蝕傾向增加。鋼中含有鎳、銅等非碳化物形成元素時,由於這些元素促進碳的擴散,氫腐蝕傾向增加。鋼中含有鉻、鋁、鈦、鈮、釩等碳化物形成元素時,由於這些元素阻礙碳化物的分解,而使氫腐蝕的傾向下降。因此,碳化物形成元素是抗氫腐蝕鋼的主要合金元素。

降低鋼中的夾雜物含量或者將碳化物處理成球狀,均可降低鋼的氫腐蝕傾向。

③表面堆焊超低碳不鏽鋼

氫在超低碳奧氏體不鏽鋼中,不僅溶解度小,而且擴散速度慢,因此,表面堆焊超低碳奧氏體不鏽鋼對防止基體材料氫腐蝕很有效。

④冷加工

預先的冷加工變形會加大鋼的組織和應力的不均勻性,提高了鋼中碳、氫的擴散能力,使氫腐蝕加速。冷加工後的再結晶退火能降低由冷加工引起的氫腐蝕傾向。

電化學腐蝕

電化學腐蝕對機械設備所造成的危害,遠比化學腐蝕廣泛而嚴重。這是由於機械設備大部分零件材料的表面狀態及環境,提供了產生電化學腐蝕必需的條件。產生電化學腐蝕的條件是:①存在腐蝕介質——水中溶入電解質;②存在電位差——在電解液中,金屬表面有成分或組織相的不同或應力分布不均勻,呈現電位差。

然而,現今機械設備上絕大多數零件皆由含有多種元素的鋼鐵材料製成,各種元素各具不同的電極電位,同時加工工藝也都使零件表層殘存著以各種形式分布的殘餘應力。特別是存在著某些缺陷的表面(如表面劃痕、碰傷、壓痕、磨削、燒傷等),沿缺陷的邊緣將形成結構和應力不均勻分布的現象。不難看出,出現以上所列舉的成分的、結構的、應力的、不均勻態勢的機率比較普遍;從環境條件看,暴露在大氣中的零件,當大氣的相對濕度超過某一臨界值時,存在於表面上的某些吸濕性物質(或是腐蝕過程中形成的吸濕性產物),就從大氣中吸收水分,使零件表面濕潤。空氣中的有害成分如

、

等溶人其中,就成了腐蝕電船液,給電化學腐蝕創造了條件。也就是說,無任何保護而直接暴露在大氣中的零件,將不可避免地要遭受不同程度的電化學腐蝕。

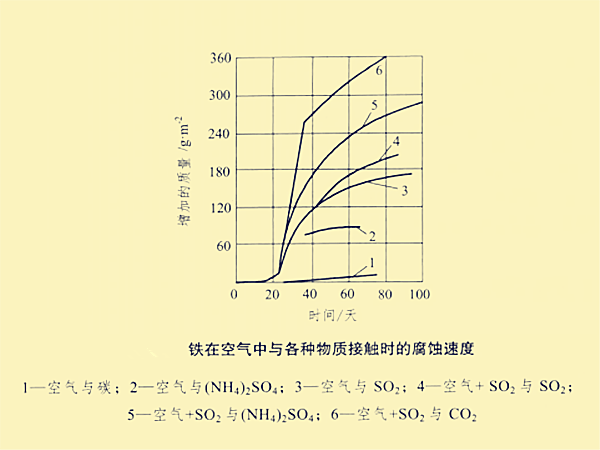

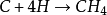

如右圖所示的是鐵表面散落有碳或

、

時,在不同

含量的空氣中腐蝕試驗的情況。從圖中可以看出,當空氣中含有各種雜質成分時,腐蝕速度能增加10~30倍(腐蝕後表面生成氧化物,使試件質量增加,圖中的腐蝕速度以增加的質量表示)。灰塵對生鏽的影響是嚴重的,因為它吸濕性很強,如含碳的物質,能吸收酸性的含硫氣體,加速了腐蝕。有時灰塵本身就具有腐蝕性。在工業污染嚴重的環境中.常常會遇到這種情況,暴露在大氣中的機具,其他部位比淋雨的部位鏽蝕得更嚴重。這是由於淋雨部位上的塵埃與腐蝕電解質,常常被雨水所洗刷沖淡。由此可見,經常擦拭對其減輕腐蝕有一定作用。

鐵在空氣中與各種物質接觸時的腐蝕速度

鐵在空氣中與各種物質接觸時的腐蝕速度金屬的防護,在一般情況下常常採用保護性覆蓋層。這種保護性覆蓋層,可以是一種較為耐腐蝕的金屬層(如鉻層),或者是陽極性覆蓋層(如鍍鋅鐵皮,鋅受到陽極腐蝕,而鋼鐵則得到陰極保護),或者是某種有機塗層(如漆層)或無機塗層(如搪瓷)。

大面積的防腐保護,一般採用塗漆。漆塗層除能起到通常所認為的隔離水和氧對金屬表面的直接接觸外,其中的金屬顏料成分(如防鏽漆中的鉛丹),還能夠起到阻蝕劑的作用,能降低透過漆膜的水分的腐蝕性,並且在某些情況下,能起到一定的保護性陽極的作用。對於那些經常裸露的金屬表面(如斗齒、行走系統零件等),雖然磨粒磨損是主要的,但停歇時的腐蝕損失也相當嚴重。

化學腐蝕原理比較簡單,屬於一般的氧化還原反應。

防止化學腐蝕的方法有以下幾種

2 電鍍 例如 鍍鋅

鋼在熱空氣中的氧化速度

鋼在熱空氣中的氧化速度

鋼鐵在570℃以上氧化膜的成長過程

鋼鐵在570℃以上氧化膜的成長過程

鐵在空氣中與各種物質接觸時的腐蝕速度

鐵在空氣中與各種物質接觸時的腐蝕速度