形成原因

在中國水利水電工程建設中,為縮短施工工期、降低工程造價、早日發揮工程效益,

大壩、

圍堰等主要水工建築物設計已經越來越多地採用全碾壓混凝土結構。相應的工程施工中,要求碾壓混凝土施工實現快速、不間歇的連續上升,滿足工程在施工工期、造價等方面的要求。而實現碾壓混凝土快速、不間歇、連續上升的關鍵是改變傳統的模板施工,傳統的

混凝土模板在結構形式和施工方法上只是適應於混凝土間歇上升施工,而要保證混凝土連續、不間歇、快上升施工,則需要一種完全不同於傳統模板的新型模板。

葛洲壩股份有限公司、葛洲壩集團第二工程有限公司在進行清江隔河岩水電站上游圍堰的碾壓混凝土施工時,為加快施工進度,對傳統模板結構及安裝方法作了更新,即在混凝土先澆層內埋設預製混凝土錨墩作為模板拉筋的錨固裝置。同時將模板結構設計製作成懸臂式。模板層高1.2~1.5米,並配備三層以上的模板,在碾壓混凝土連續不間斷施工的情況下,在混凝土已達到一定強度後將下層模板拆除,直接轉移到上層安裝。可以說這是翻轉模板及其安裝工法的雛形。

葛洲壩股份有限公司、葛洲壩集團第二工程有限公司在中國國內水電工程建築施工中,為適應碾壓混凝土工程施工的需要,對中國國內外碾壓混凝土施工模板結構及安裝拆除工藝作了長時間的深入研究,自行研製了能適應碾壓混凝土快速施工的新型“翻轉模板”。翻轉模板在三峽三期工程碾壓混凝土圍堰、金沙江向家壩水電站縱向碾壓混凝土圍堰、湖北招徠河水電站、廣西龍灘電站大壩及圍堰等水電工程施工運用,獲得了良好的效益。在上述工程實踐中,葛洲壩股份公司不斷總結完善,形成了《翻轉模板施工工法》。

工法特點

《翻轉模板施工工法》的工法特點是:

1.翻轉模板採用懸臂結構形式,通過水平方向預埋的4根錨筋固定,無需在倉內設定拉筋,模板受力條件好,不易變形走樣,便於碾壓混凝土機械化、快速施工作業。

2.翻轉模板以垂直疊放的三塊模板為一個施工單元,在混凝土澆築過程中交替上升,可實現碾壓混凝土不間斷、連續上升施工。

3.模板拆裝時操作簡便,拆卸安裝速度快每拆卸安裝模板一次所需時間約為5~8分鐘,拆、立模板不影響倉內混凝土正常澆築,不占直線工期。模板設有操作平台,確保模板安裝、拆卸時作業人員施工安全。

4.混凝土表面質量好。按照該工法施工,可確保模板安裝平整、牢固,滿足壩體外型要求,確保碾壓混凝土表面質量好。

5.模板實用性強,上、下塊模板之間通過調節螺桿連線,可適用於各種外形的水工建築物,即使在變坡處也可保證碾壓混凝土連續上升。

6.翻轉模板技術含量高、實用性強、周轉次數多,能顯著降低工程模板費用,縮短工程施工工期;經濟效益、社會效益顯著,具有套用前景。

操作原理

適用範圍

《翻轉模板施工工法》適用於水電工程中各種碾壓混凝土建築物(包括大壩、圍堰等)施工。

工藝原理

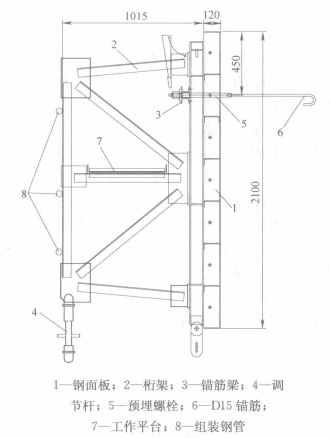

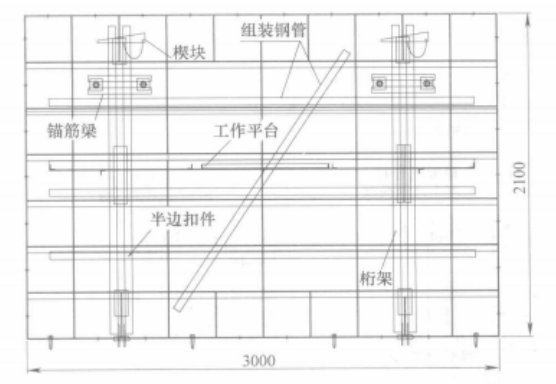

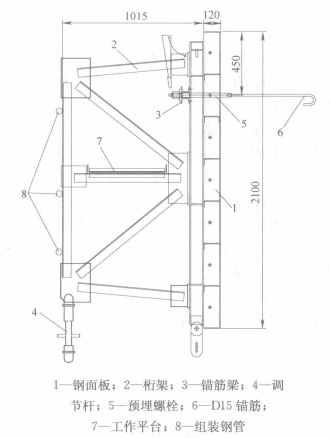

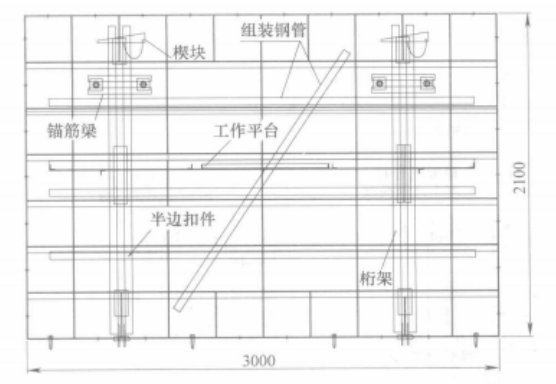

《翻轉模板施工工法》對應的單塊翻轉模板主要由面板系統、支撐系統、錨固系統、工作平台以及其他輔助系統組成,見圖1。面板系統為多卡D22面板,結構尺寸3.0米×2.1米;支撐系統為兩支撐桁架,兩桁架外弦桿間用3根Φ48×3.5鋼管通過扣件相連,形成空間整體結構;錨固系統主要由蛇型錨筋和錨錐組成。其中錨筋是長80厘米、直徑Φ15的HRB580型蛇形筋,其末端加工成彎鉤狀;錨錐採用40Cr鋼加工而成,長42.5厘米,其與錨筋連線的一端為長5厘米的錐型螺紋套筒,另一端為M30的螺桿。施工時蛇型錨筋預埋在混凝土中,錨錐與錨筋旋緊後在錐型套筒表面套上塑膠套以便於拆除,周轉使用,錨錐另一端通過螺帽和鋼瓦斯將模板固定。每塊模板在距上口45厘米處布置1排4根錨筋,錨筋2根一組以30厘米的間距垂直面板對稱安裝在每榀桁架內弦桿兩側。

翻轉模板垂直上每三塊為一個單元,上、下層模板面板之間通過連線銷連線,左右之間用U形卡連線;上、下桁架之間通過插銷和調節螺桿連線,桁架與面板用連線螺栓固定。在轉折處,可通過調節螺桿而實現變坡,不影響倉內混凝土連續澆築。

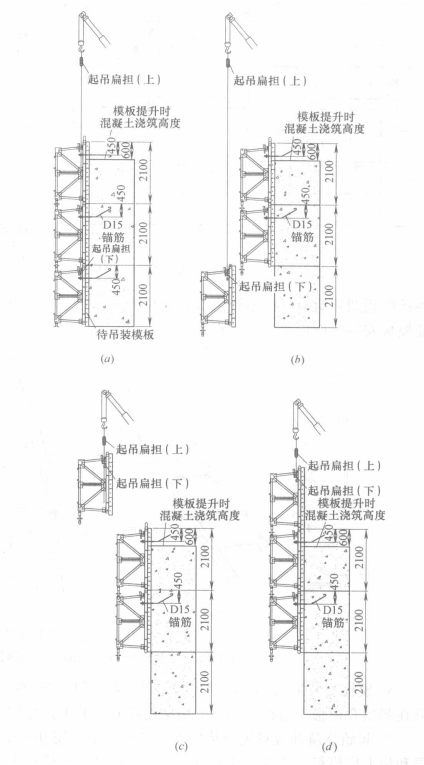

翻轉模板在工作狀況時為懸臂結構,開始澆築碾壓混凝土後,混凝土側壓力通過面板系統傳遞給支撐系統的桁架部分,再通過支撐系統的豎向調節桿傳力給其下一層模板的支撐系統,最後傳力給錨固系統。作用在模板上的所有荷載最終轉換為集中力由最下層模板的4根錨筋共同承擔。模板拆除順序由下至上依次進行,最下層模板拆除標準為:埋設中間層模板錨筋的該層碾壓混凝土凝期滿足要求(不同條件下,要求的混凝土凝期不一樣),中間層模板錨筋達到設計要求的抗拔力。最下層模板拆除前,先將中層模板錨錐緊固,再拆除最下層翻轉模板並安裝到最上層,依次進行,實現模板連續交替上升。

圖1 單套模板組裝圖

施工工藝

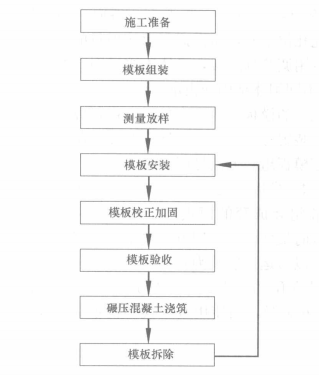

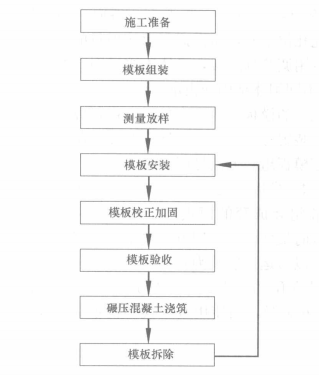

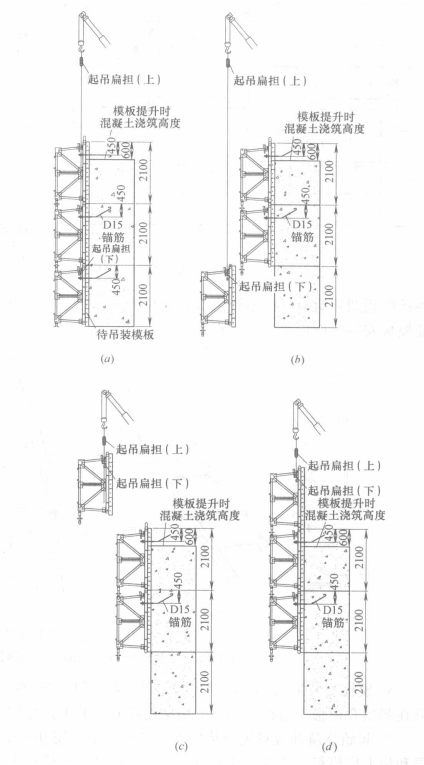

《翻轉模板施工工法》工藝流程見圖2,具體詳見“翻轉模板起吊詳圖(圖3)”。

圖2 翻轉模板施工工藝流程圖

圖3 翻轉模板起吊詳圖

《翻轉模板施工工法》的操作要點如下:

一、模板組裝

1.準備工作

(1)在澆築現場附近選擇適宜的裝配場地,場地要求平整,最好為混凝土地面,以利於模板組裝的精確性調整也便於吊車運行。

(2)準備好組裝平台。根據工地實際情況,可用方木放在混凝土地坪上形成簡易組裝平台,平台面積約為3.5米×2.5米。

(3)在模板拼裝場地準備好組裝材料

①模板系統各部件的堆放應分類分項,整齊有序;

②腳手架鋼管、扣件及螺栓標準件;

③模板組裝使用工具:木工角尺、錘子、撬棍、活動扳手、5米鋼捲尺、水平尺、顏料畫筆等。

2.模板組裝

(1)模板組裝程式

放置面板→裝配桁架→腳手架鋼管加固定位→安裝工作平台→裝配錨筋梁→裝配調節桿→模板組裝質量檢查→模板編號待用。

(2)模板組裝方法

①首先將鋼面板背面朝上放在方木上,並注意有預埋孔的一邊朝上,鋼肋的方向向下;

②按設計定位尺寸把兩桁架放在面板背面,用M16螺栓將其固定在面板上,同時用腳手架鋼管將桁架兩端規方加固,再將面板與桁架連線的M16的螺栓擰緊;

③裝配工作平台,工作平台上開有交通洞,方便施工人員上下移動,拼裝時把開口的一端置於左側;

④裝配錨筋梁時,為使錨筋梁位置精確,應預先將預埋螺栓與錨筋梁、面板連線起來,再將M12螺栓擰緊;

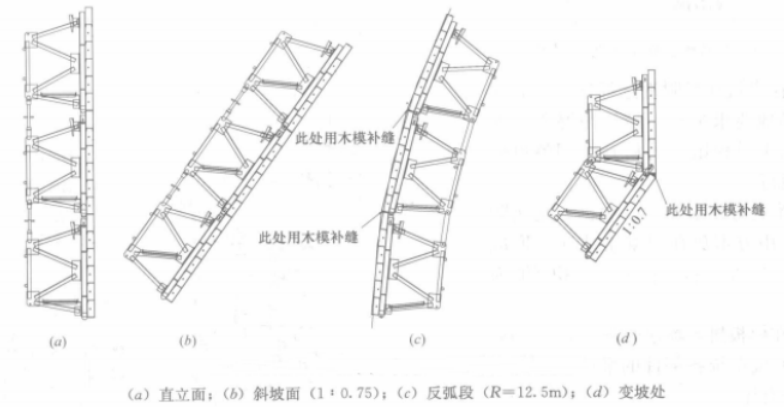

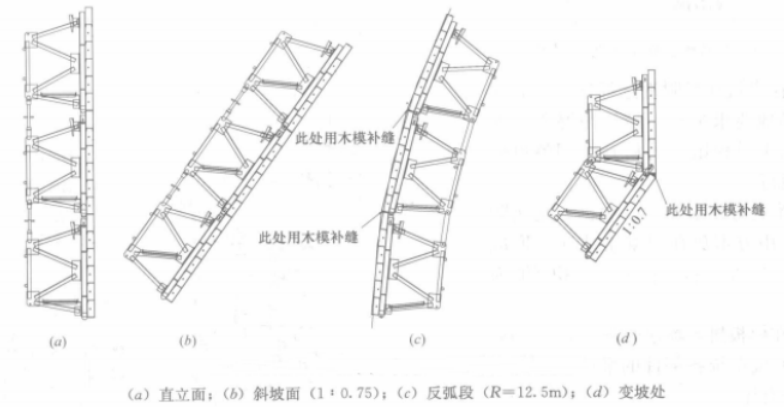

⑤調節桿在直面(圓弧面、斜面)與變坡處的裝配孔位不同,需根據所承接項目的具體情況採用專用調節桿連線,具體連線見圖4,幾種不同壩體結構配板示意圖。

圖4 幾種不同壩體結構配板示意圖

裝配好的模板經檢查合格後,進行編號,標明倉位及裝置號,以備運往澆築混凝土倉位。

單套模板組裝方法見圖5。

圖5 單套模板組裝圖

二、模板安裝

1.將組裝成套的模板運至安裝處,運輸和現場堆放時板面向下,用方木墊平,最多只能疊放一塊,以邊運邊安裝為宜。

2.從倉位的一端或倉位轉角處開始,根據模板配板圖將組裝好的模板依次在倉位面上定位。第一塊模板安裝時,須使用水平儀和鉛垂線,以保證模板安裝時模板水平、垂直。

3.模板安裝採用8噸吊車配合,吊裝鋼絲繩只準栓在桁架兩側的吊耳上,吊起後指揮到位將模板架立在起始倉模板上邊線,桁架與桁架對接到位裝上連線銷,裝好調節螺桿後便可鬆開吊鉤。

4.起始澆築部位只先安裝最下層模板,中間層和最上層模板在碾壓混凝土澆築過程中安裝。中間層和最上層模板安裝在碾壓混凝土澆築到距其下層模板上邊線600毫米時便可開始,安裝方法相同。

三、模板校正加固

1.模板定位後,根據測量放樣點拉線檢查橫向平整度,吊錘球檢查豎向平整度,用調節桿調節模板的傾斜度,將模板校正調直,然後在面板之間用U形卡連線。

2.在面板空隙之間插入補縫板,用螺栓將其固定。

3.模板第一次安裝時,面板要比混凝土面設計線前傾10毫米,以後各次安裝模板時,將面板前傾6毫米。

4.倉位模板驗收合格後,開始碾壓混凝土澆築,當混凝土澆築至預埋螺栓孔附近應及時安裝好預埋螺栓及D15錨筋。

5.模板每翻高一層,測量放樣一次,根據放樣點檢查模板變形情況,依據放樣點拉線利用調節螺桿校正模板。

四、模板拆除

1.模板拆除時間

當碾壓混凝土澆築至距上層模板上邊線600毫米時,便可拆卸、提升第一層模板並安裝在第三層翻轉模板上,模板拆除由8噸吊車配合(鋼絲繩直徑不小於18.5毫米)、由一側向另一側逐塊進行,8噸吊車須停在已碾壓完畢的倉面處。具體操作方法圖3。

2.模板拆除程式

吊車鋼絲繩拴掛待拆除模板吊耳,吊鉤稍帶緊→緊固中層(翻轉模板三塊組合,稱作上中下層)模板的套筒螺絲→拆卸下層模板接縫上的U形卡、連線銷→松卸下層模板的套筒螺絲→緊縮調節螺桿使模板脫開混凝土面→拆卸桁架上的內鐵楔和外連線銷→指揮吊車將模板提起→將拆除後的模板安裝在上層模板上。

3.模板拆卸工藝流程

(1)用專用工具緊固中層模板的套筒螺絲;

(2)鬆開下層待拆除模板之間的豎向U形卡連線;

(3)取下面板之間的連線銷;

(4)鬆開預埋螺栓上的M30加厚螺母;

(5)用專用扳手卸下預埋螺栓;

(6)緊縮調節螺桿使模板脫開混凝土面;

(7)作業人員退至旁側模板安全處;

(8)指揮吊車吊鉤下落50厘米、再外伸1.5米左右後將模板慢慢提起至安裝高度;

(9)將拆除下來的模板上殘留的灰漿及時剷除乾淨後,將拆除下來的模板安裝裝到上層翻轉模板上;

(10)拆除下一塊翻轉模板。

各部位的翻轉模板拆裝均按以上程式操作,依次交替上升至所設計高程。

材料設備

《翻轉模板施工工法》模板主要材料見表1。

《翻轉模板施工工法》所用的主要機具有:5~8噸汽車吊;木工鑽;電鑽;扳手;錘子;撬桿;木工角尺;5米捲尺、水平尺、鋼絲繩、起吊扁擔、卡環、拆模裝置、鐵鏟等。

質量控制

《翻轉模板施工工法》的質量控制要求如下:

一、工程質量控制標準

1.翻轉模板出廠組裝檢驗標準,見表2。

2.翻轉模板安裝質量執行《水利水電工程模板施工規範》。模板安裝允許偏差見表3。

二、質量保證措施

1.模板安裝嚴格按照施工圖紙和測量放樣點拉線進行控制,安裝好後的模板表面應光潔、平整,其結構必須具有足夠的強度、剛度和穩定性,且接縫嚴密,以保證混凝土的澆築質量。

2.適當控制碾壓混凝土上升速度不大於1.2米/天。

3.混凝土澆築過程中,經常檢查、調整模板的形狀及位置,如發現模板變形走樣,立即緊固調節螺桿,上緊“U”形卡。

4.立模過程中,須及時清洗模板表面及側面灰漿,使模板拼縫嚴密。

5.面板之間的垂直縫用U形卡連線,U形卡不得少於4個,水平縫用連線銷連線,不少於3個。

6.模板每翻高一次,測量隊放樣一次根據放樣點檢查模板變形情況並及時調整。

7.模板安裝時頂部一律按向倉內預傾6~10毫米控制。

8.模板周邊碾壓混凝土需使用小型振動碾碾壓。

9.埋設中間層模板錨筋的該層碾壓混凝土凝期未達到要求時不得拆除其下層模板。

安全措施

《翻轉模板施工工法》的安全措施是:

一、翻轉模板使用時必須嚴格遵守該模板系統的設計技術參數:翻轉模板承受最大混凝土側壓力為15千牛/平方米;錨筋D15拉拔力60千牛/平方米;混凝土的澆築速度為30厘米/8小時;持力層錨筋所在的混凝土澆築完畢後48小時後方能出力。

二、模板使用過程中必須要注意安全操作:

1.吊裝模板的起重設備的機械狀況安全係數,鋼絲繩的型號、允許荷載及配套的卸扣等必須符合起重規程規定。

2.調節模板傾斜度時,應同時旋動兩端的調節桿,以保證模板調節一致。

3.每層混凝土開始澆筑前,必須清理模板的面板並塗刷脫模劑。嚴禁脫模劑接觸D15錨筋。

4.預埋螺栓和D15錨筋必須旋合到位。

5.預埋螺栓應保持在同一水平線上。預埋螺栓內的D15特殊內螺紋應塗抹黃油。

6.用振搗器振搗邊側混凝土時,振搗棒與錨筋之間距離須大於5厘米,嚴防振搗器碰撞D15錨筋,以免錨筋鬆動,使面板定位孔變形。若發現定位孔產生變形,必須及時矯正。嚴禁碰撞踩踏D15錨筋。

7.碾壓混凝土採用汽車卸料時,與模板距離不得小於3米,嚴禁混凝土料直接衝擊模板。

8.模板安裝就位後,應將連線調節桿和連線銷加固牢,未加固牢,不得摘取起吊鋼絲繩。起吊鋼絲繩取掉後,不得任意拆除連線銷、調節桿,如需拆除時,應重新吊掛鋼絲繩。

9.模板拆除時,在掛好鋼絲繩、上好卸扣之前,只允許先拆除套筒螺栓、U形卡、花蘭螺絲,待掛好鋼絲繩,上緊卸扣後,才允許拆除連線銷、調節桿。拆下的螺栓、連線銷、U形卡及工具類應放在工具箱或工具袋內。作業人員撤離被拆除的模板,然後拆除模板開始提升。

10.模板安裝加固好後,必須及時清理多餘的材料,嚴禁放在模板或操作平台上。

11.施工過程中嚴禁攀爬模板腳手架管。

12.現場設定安全標誌,模板拆卸提升、安裝時,下方嚴禁作業通行。

13.模板周轉達到5次時,須檢查清理調節桿及預埋螺栓等,塗潤滑油一次。施工過程中注意檢查螺栓、標準件以免松落;模板使用周轉達到30次時,必須對模板進行維修保養。

環保措施

《翻轉模板施工工法》的環保措施如下:

1.所有組裝件模板均進行了噴砂除銹處理後噴刷防鏽漆,再塗刷油漆;所有標準件(包括U形卡、銷釘和螺栓等)均按國家2005年前已執行的有關標準採用鍍鋅表面處理,以防鏽蝕污染環境。

2.該工法所採用的翻轉模板使用中產生的少量廢棄物,如混凝土廢料,均集中後運至規定地點處理。

3.模板清洗的污物通過排水溝匯集到集水坑沉澱後排放,廢棄的脫模劑採用油桶收集後運至指定地點。

效益分析

《翻轉模板施工工法》的效益分析如下:

1.翻轉模板由四名施工人員配合一台8噸吊車即可組成一個作業組。每翻轉一次僅需5~8分鐘就可完成。實際工效為32平方米/工日(每套模板標準面積為6.3平方米)。採用翻轉模板,其安裝工效比組合鋼模板提高13.9倍,比木模板提高10.5倍。詳見表4、表5。

2.使用翻轉模板比普通模板安、拆速度快,使碾壓混凝土澆築速度快;所用操作人員少,起吊設備占用少,使用耗材少;使用安全,操作簡便。模板安裝拆卸方便,是傳統模板工效的3倍。

3.面板設計合理,剛度大,尺寸標準化,模數化,適應各種結構的碾壓混凝土澆築。

套用實例

《翻轉模板施工工法》的套用實例如下:

1.工程概況

三峽三期碾壓混凝土(RCC)圍堰全長約380米,分10個堰塊(6號~15號堰塊),堰頂高程140米,頂寬8米,最大底寬107米,最大堰高90米。迎水面高程70米以上部分為垂直坡,高程70米以下為1:0.3的斜坡;背水面高程130米以上為垂直坡,高程130米以下為1:0.75的台階狀邊坡。三峽三期碾壓混凝土圍堰混凝土總方量110.52萬方,契約工期不到6個月。碾壓混凝土施工方案採用自卸汽車結合塔帶機直接入倉,即高程90米以下全部採用自卸汽車直接入倉方式,入倉道路布置在圍堰下游側;高程90米以上採用塔帶機入倉布料。碾壓混凝土採用連續上升方式施工,除計畫在高程107.5米廊道層間歇一次以便於安裝預製廊道外,其他時候均不間歇,實行連續上升,最大連續上升高度需達到57.5米。

2.施工情況

三期RCC圍堰上游面全長380米,設計全部採用翻轉模板。翻轉模板設計完成後,分別經過了錨筋拉拔力試驗和提升工藝試驗,在證明其操作簡便、安全可靠並能保證工程質量之後,共批量生產378塊用於三期碾壓混凝土圍堰澆築施工。

為保證模板安裝時多開工作面,並考慮模板安裝時可能出現的誤差,施工規劃中將翻轉模板沿堰體上游面分9段布置,每段14塊模板,長42米段與段之間留出一條寬20厘米的縫,該縫隙用專門設計加工的丁字板補縫,共需378塊翻轉模板。

2002年12月16日,翻轉模板在圍堰施工中正式投入使用,隨著碾壓混凝土澆築上升,翻轉模板不斷交替上升。模板使用順利,圍堰堰體形體尺寸控制良好。經現場測算,RCC圍堰上游翻轉模板每層126塊,每層翻轉時安排5台吊車共5個工作面,全部提升完畢為4~5小時,每拆裝一塊模板僅用時5~8分鐘,模板的安裝和拆除不影響倉面正常施工。

該工程於2002年12月16日開工,2003年4月16日完工,共歷時4個月。

3.結果評介

翻轉模板的使用對整個工程的施工質量和進度起著作用,翻轉模板構思新穎,結構合理,操作簡便,運行可靠,圍堰上游面翻轉模板共翻轉40次,90米高的圍堰除在高程107.5米爆破拆除廊道施工時倉面間歇一次以外,其餘全部做到了不間歇連續上升,保證了碾壓混凝土施工的連續、高強度進行,使碾壓混凝土澆築僅用4個月便全部完成,比契約工期提前55天,其中最大月澆築強度47.5萬立方米,最大日澆築強度21066立方米,最大小時強度1278立方米,日上升速度最高達到1.2米/天,最大連續上升高度達到57.5米。

三峽工程三期RCC碾壓混凝土圍堰的成功運用證明,翻轉模板滿足工程施工安全、質量和進度要求,工程質量優良率達97%以上,無安全生產事故發生,具有良好的經濟效益和社會效益。

實例2:廣西龍灘電站

1.工程概況

廣西龍灘水電站位於紅水河上游廣西天峨縣境內,壩址以上流域面積98500平方千米,占紅水河流域面積的71%,其裝機容量占紅水河可開發容量的35%~40%。

2.施工情況

龍灘電站最大壩高216.5米,壩頂長836米,壩體混凝土方量為685萬立方米;上游混凝土圍堰高78.6米、總澆築量達53萬立方米,下游圍堰混凝土總量8.44萬立方米,長273米,堰頂高程245米。大壩及圍堰由葛洲壩集團、武警、水電七局、八局等聯合承建,均採用翻轉模板進行碾壓混凝土施工,共選用了3米×3.1米、3米×1.82米的翻轉模板,總計400餘套約3500平方米,於2003年11月翻轉模板正式投入使用。其主體工程於2001年6月18日正式開工。

3.結果評價

龍灘大壩高度高,混凝土方量大。為此,要求混凝土的運輸和澆築設備能力大,效率高。既要避免多次轉運,又要縮短運輸時間,滿足大倉面連續作業的要求,從而保證混凝土的施工質量和良好的層間結合。翻轉模板滿足了該工程的碾壓混凝土施工要求。使用中充分體現翻轉模板的翻模速度快,調節方便、混凝土碾壓表面質量好、模板周轉次多等特點,工程質量優良率達98%以上,無安全生產事故發生,得到業主和監理的好評。

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《翻轉模板施工工法》被評定為2005-2006年度國家一級工法。