在使用中,發現纏繞式繞管鋁製換熱器用一段時間後,換熱效率下降,找其原因主要是:

鋁換熱管繞制時,彎曲半徑過小,鋁換熱管外部受拉伸,超過了鋁換熱管的抗拉強度,使鋁管發生塑性變形,鋁管表面出現許多細小裂紋,造成漏氣現象,經過實驗,從而纏繞式繞管鋁製換熱器換熱效率達到了設計要求。

基本介紹,漏氣現象,對換熱效率下降的分析,解決措施,串漏現象,對換熱效率下降的分析,解決措施,注意事項,

基本介紹

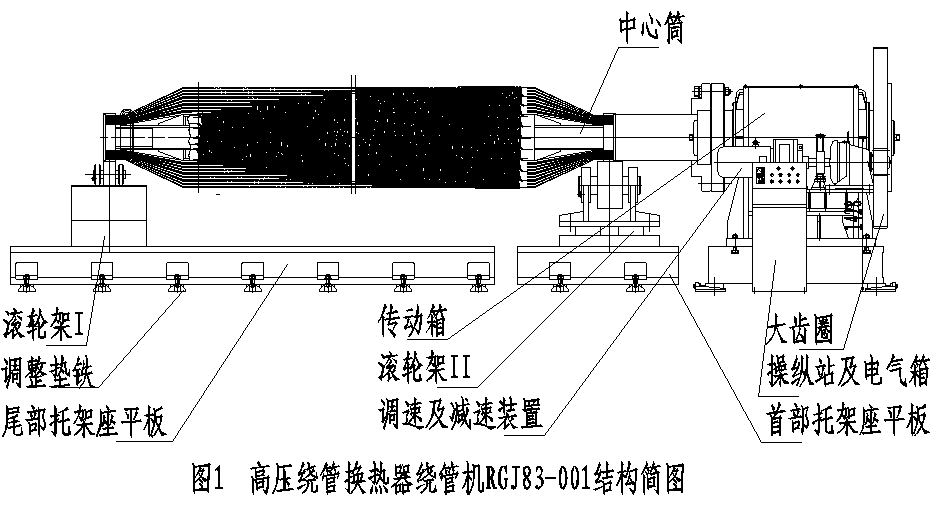

纏繞式繞管鋁製換熱器如圖1所示,是一種新型高效節能的鋁製換熱設備,它同時處理多種介質、在小溫差下需要傳遞較大熱量且管內介質操作壓力較高的場合,如制氧等低溫過程中使用的換熱設備等,它在設計上突破了傳統管式換熱器的設計思路,從材料選擇到結構形式與傳統管殼式換熱器相比均有大幅度變化,多項技術創新使該換熱器從外觀到性能等各方面明顯超越了傳統管殼式換熱器,改變了傳統換熱器體積龐大,外形粗糙,效率低下的問題。

換熱管採用單根繞制,由於鋁製螺旋纏繞的換熱管工作時約束緩解,從而降低了管板與管子連線區因熱脹冷縮變形產生的局部應力,該換熱器具有較輕的產品重量,合理的螺紋間隙,正反向纏繞的管束結構,返流產品進管程,原料氣進殼程,獨特的兩相流體運行模式,極大的改變了流體流動狀態,湍流效果好,高效換熱,低噪環保,結構緊湊占地小,體積僅為傳統換熱器的五分之一,耐低溫-140℃,成本低,是首選的低溫換熱器設備。

但在使用中,發現纏繞式繞管鋁製換熱器用一段時間後,換熱效率下降,找其原因主要是:

漏氣現象

對換熱效率下降的分析

在纏繞式繞管鋁製換熱器換熱管繞制時,鋁換熱管繞制在中心筒上,中心筒直徑為ф210mm,鋁管繞制時,鋁換熱管彎曲半徑過小,鋁換熱管外部受拉伸,超過了鋁換熱管的抗拉強度,使鋁管發生塑性變形,鋁管表面出現許多細小裂紋,長期使用後,發生裂紋並出現漏氣現象,使得纏繞式繞管鋁製換熱器的換熱效率下降。

解決措施

再次審核纏繞式繞管鋁製換熱器換熱管的材料材質及重新作鋁換熱管的位伸試驗:換熱管材料選用:3003-H112,換熱管表面,壁厚及化學成分和力學性能應分別符合GB/T6893-2010《鋁及鋁合金拉(軋)制無縫管》、GB/T3190-2008《變形鋁及鋁合金化學成分》及GB/T228-2002《金屬材料室溫拉伸試驗方法》的規定,換熱管做100%渦流探傷檢查,換熱管的顯微組織不允許有過燒。

製作前,進行管材的尺寸測量,內外表面檢查:不允許有氣泡、起皮、裂紋、內表面波浪、腐蝕點缺陷,每批中取5根,每根取長190mm的試樣測量外徑,內表面用內窺鏡檢查,試樣應是鋁換熱管的一部分,並能在拉伸試驗機上進行試驗,拉伸試驗機應選用I級準確度。

由於纏繞式繞管鋁製換熱器換熱管繞制時,需要鋁管彎曲,其鋁管外側受到拉伸,換熱管受外力,因此在繞管組繞管前,需再次對鋁換熱管做管材的拉伸試驗。

在繞制中,嚴格控制纏繞式繞管鋁製換熱器換熱管的彎曲半徑

認為應嚴格控制纏繞式繞管鋁製換熱器換熱管的彎曲半徑,要加大鋁換熱管的彎曲半徑,就要加大中心筒的直徑,經過實驗,修改設計圖紙將中心筒的直徑加大至φ312,同時加大外筒體的直徑,使換熱器的換熱面積保持不變,這時,鋁管的抗拉強度在標準規定的範圍內,鋁換熱管就不會發生塑性變形,鋁管表面就不會出現裂紋,避免了鋁換熱管的漏氣。

串漏現象

對換熱效率下降的分析

其一是:鋁管板;5083-H112與鋁換熱管:3003-O之間的焊接採用氬弧焊(GTAW)焊接,熱作狀態鋁管板與退火狀態鋁換熱管的焊接接頭,在焊接熱作用下,鋁換熱管熱影響區有部分受到退火作用,造成焊接接頭抗拉強度要低於鋁材標準規定下限值95MPa,當介質具有腐蝕性時,鋁管板與鋁換熱管的焊接接頭極易受到腐蝕。

其二是:鋁在空氣中極容易氧化,在表面產生緻密的氧化鋁鈍化膜,氧化鋁膜能吸附水份,造成焊接時,鋁管板與鋁換熱管的焊接接頭產生夾雜與氣孔,使用一段時間,鋁管板與鋁換熱管的焊接接頭,出現串漏。

解決措施

措施一:鋁換熱管選用:3003-H112熱作狀態,當熱作狀態的鋁換熱管與熱作狀態的鋁管板5083-H112焊接時,熱作狀態鋁管板與熱作狀態鋁換熱管的焊接接頭,在焊接熱作用下,鋁焊接接頭抗拉強度達到了鋁材標準值110MPa,使鋁材的抗腐蝕性增強。

措施二:焊接前,鋁管板與鋁換熱管坡口處,在清理後,要立即施焊,防止氧化與沾污,而在鋁焊接接頭焊接後,不出現夾雜與氣孔,從而不在影響鋁焊接接頭的焊接質量。

注意事項

(1)由於鋁材料材質的特性,介質的酸鹼性不宜太強,並要保證介質的純度,對介質進行過濾,以防堵塞換熱管度。

(2)要對纏繞式繞管鋁製換熱器內部的換熱管內壁進行清洗,去除內壁的附著物,並用壓縮空氣吹除。

(3)纏繞式繞管鋁製換熱器主要適於低溫換熱,工作時,溫度不宜過高。