結構特點

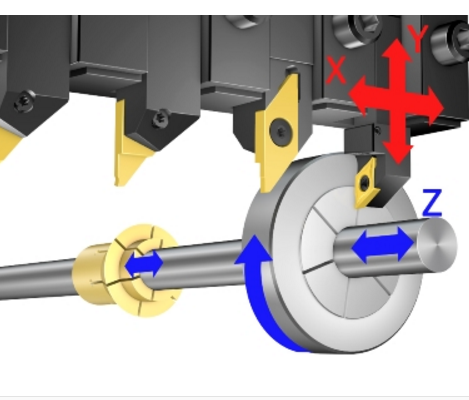

縱切車床的工作特點為

主軸內

彈簧夾頭夾持

棒料作迴轉及軸向進給運動,刀具作徑向運動;若刀具靜止,主軸箱送進則為車削外圓;而主軸箱靜止,刀具徑向送進即為

車槽、成形或切斷;當兩者同時作複合運動時,可完成車圓錐或成形表面等工作。

工具機的循環過程一般為主軸夾持棒料進行各種切削工作,然後切斷。零件切斷後,彈簧夾頭鬆開,主軸箱退回,此時依靠送料架中重錘的力量使棒料支持在切斷刀上。主軸箱退回至原始位置後,彈簧夾頭夾緊,然後切斷刀退回,再開始下一個循環。一根棒料用完時,通過送料架上及床身後面兩個並聯保險開關的作用,使工具機自動停車,並保證了最後一個零件的完整。

當加工細而長或精度較高的零件時,必須用有中心架切削,此時棒料前端支承在硬質合金中心架夾套內迴轉,避免了零件在加工時產生過大的變形,獲得較高的加工精度。當加工精度低而短的零件時,為了減小切削棒料的剩餘長度,亦可採用無中心架切削。

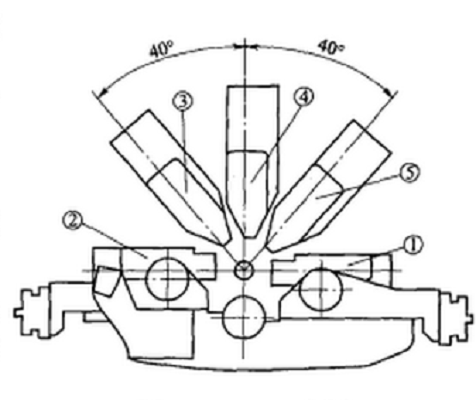

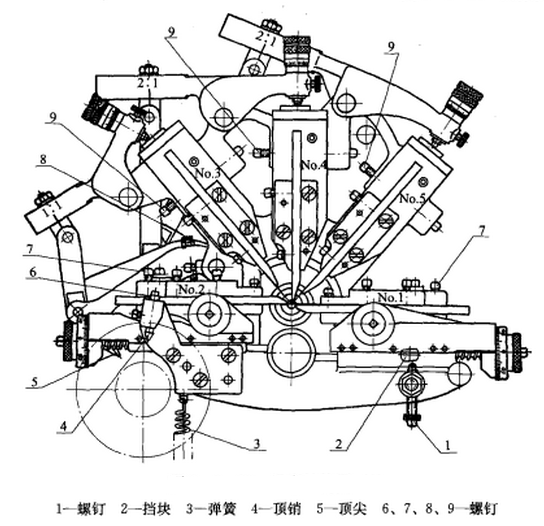

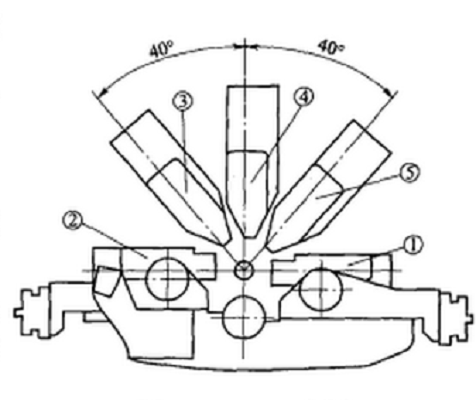

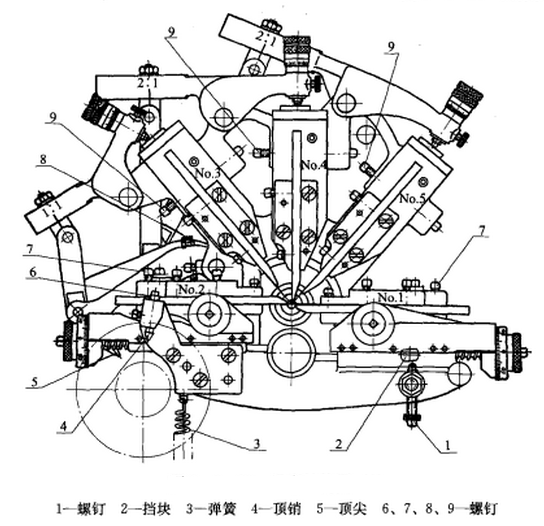

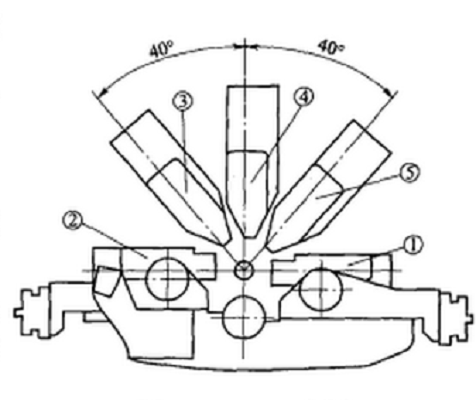

工具機共有五個與中心架靠近的刀架如圖1所示。①和②刀架為相連運動的天平刀架。當凸輪曲線上升時,②刀前進,①刀退回;凸輪曲線下降時,在彈簧3的作用下,①刀前進,②退回,因而①刀不宜作徑向切入工作。在①刀位於最前位置時,在彈簧3的作用下,螺釘1接觸於剛性擋塊2上;此時頂銷4與凸輪間稍有間隙,使①刀的這個位置可以不受凸輪誤差的影響,因此可以得到較高的加工精度,這樣①刀就可以加工兩個精度要求較高的直徑尺寸。

圖1 刀架圖

圖1 刀架圖 ③、④和⑤為單獨運動的立刀架,各有一凸輪控制。螺釘8用以限制立刀架的退回位置,以免頂尖5掉入立刀架凸輪的缺口內。

各刀具的徑向和軸向位置都由精密螺釘進行調整。螺釘7、9用來調整刀尖的位置使之準確地對準中心。

天平刀架的運動有時也可以用兩個凸輪控制。兩凸輪分別與兩頂銷4接觸。當用天平刀架加工四個精度要求較高的直徑尺寸時,可把控制其中兩個尺寸的凸輪曲線分別製造在兩個凸輪上。這樣,通過用螺釘6調節兩個頂銷4的伸出長度,可以補償凸輪尺寸的製造誤差,以滿足加工要求。避免了用單個凸輪控制時,由於對凸輪精度要求較高而使凸輪製造困難。

主軸箱運動亦可用兩個上凸輪控制,其原理與上述相同。

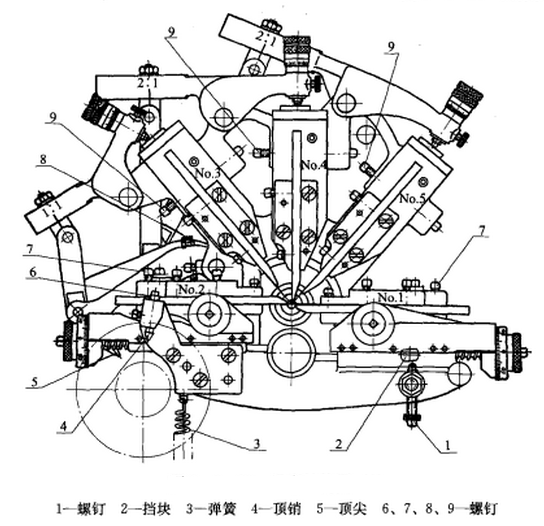

主軸前軸承為雙列滾針軸承,後軸承為一對精密的滾動軸承,如圖2所示。螺母4用以調整前軸承間隙,度盤9用以調整後軸承的間隙。

圖2 工具機結構圖

圖2 工具機結構圖夾緊棒料的彈簧夾頭2裝在主軸前端,用螺帽1壓緊。當滑套6向右移動時,張開槓桿7,推動推套5、錐套3,使彈簧夾頭夾緊棒料。螺母8用以調節夾緊力的大小。滑套6向左移動時,彈簧夾頭就張開。滑套6的運動是由裝在分配軸上的凸爪通過一系列的槓桿來控制的。

操作

在工具機開動前,用手轉手柄,使分配軸轉動一周,檢查刀具和各運動件之間有無干涉情況。當運動正常後,旋轉扭把開關,按下“起動按鈕”,即可開動工具機。

將手柄拉向“B”位,分配軸就能自動旋轉。當發現工作不正常時,應先將手柄推向“A”位,使分配軸停止轉動。按下“停止”按鈕,工具機即停止運動。注意在停止工具機運轉前,必須先停止分配軸的運轉,以免刀具損壞。

在下列情況下,工具機還能自動停車:

(1)棒料送完,且最後一個零件加工完成後。

(2)主軸皮帶斷裂時。

調整

可根據調整卡所列數據,按如下程式進行:

(1)安裝交換皮帶輪和交換齒輪:按調整卡所列數據,參照生產率表安裝交換皮帶輪、交換齒輪和三角皮帶位置。

(2)安裝夾頭:主軸彈簧夾頭和中心架合金夾頭的孔徑應與棒料直徑尺寸相符。在特殊情況下,允許略大於棒料直徑,但不得超過0.1mm。主軸前端的螺帽應旋緊,以免在工作中自動鬆脫(注意螺帽是左旋的)。

隙應仔細調整,此間隙應儘量小,一般為0.005~001mm(視棒料精度而定)。當棒料精度不高時,此間隙調整應以棒料最大直徑處為準。否則,就會在棒料的這一段直徑增大處發生咬死現象。

(3)安裝凸輪:將各種凸輪裝在分配軸相應的凸輪位置上(天平刀架凸輪安裝時,需拆下床身左側支架)。使凸輪的零度線與相應的頂尖對準後固定之。注意凸輪不要裝反。

(4)主軸箱位置的調整:鬆開螺母,旋轉把手,使滑塊對準調整卡上規定的主軸箱送進槓桿比的刻線處,固緊螺母。

(5)安裝刀具:根據調整卡刀具欄內的刀具編號安裝各刀具,調整螺釘使刀尖對準中心。

(6)主軸彈簧夾頭鬆開、夾緊的調整:當切斷工序完成時,凸爪應開始與槓桿上端的滾子接觸。當主軸箱退回到最後位置時凸爪開始與下方滾子接觸。兩凸爪用螺母固緊在鼓輪上。

以上程式完成後,手搖分配軸一周,檢查並修整各機構的動作,使之符合調整卡的要求。

(7)裝料及調整自動停車機構。

(8)試切削:上述各項調整好後,開動工具機,按調整卡的開始工序,緩慢地用手搖動分配軸一周,試切一個零件。再根據試切結果作進一步調整。到完全合格後,將分配軸操縱手柄拉出,工具機即可進行自動循環。

(9)工具機上各調整部分在調整好後均需固緊,以免工作中鬆動。

維護

正確合理的調整使用和重視工具機的維護保養,能保證工具機的使用精度及延長工具機的使用壽命。工具機除應按一定期限進行維修外,使用中還應注意以下幾點:

(1)充分熟悉本工具機的結構特點及調整使用方法。

(2)工具機調整時應使用合適的扳手及調整工具,禁止敲打和衝擊。中心架合金夾頭與棒料的間隙要調整合適,主軸彈簧夾頭不得過分夾緊。

(3)工具機調整時如手柄力突然增加,應即尋找原因,排除故障。

(4)主軸彈簧夾頭及中心架合金夾頭應經常拆出清洗。送料管里應適當地加一些潤滑油,以減少棒料的磨損。

(5)天平刀架擺動面應注意清潔,如發現有切屑進入應及時清除。拆卸天平刀架擺動支撐軸時,應先放鬆側面的支緊螺釘。

(6)工具機各部需按潤滑圖表的要求按時加油,其他各滑動部分如導軌、凸輪頂尖等也應經常保持潤滑。潤滑油應清潔,不得含有任何灰塵和雜質。主軸前後軸承的油杯滴油量每分鐘不大於2滴。

(7)工作時需以冷卻液冷卻刀具及零件,並排除切屑。

(8)主軸前軸承為精密的雙列滾針軸承。如非必要,不宜輕易拆卸。需要清洗時,可拆下前軸承的玻璃油杯,從油孔中注入大量乾淨汽油,同時旋轉主軸,即可清除灰塵及污垢。主軸前軸承的間隙出廠時已調整好為0.008~0.015mm。當長期使用間隙加大而影響加工精度時,應予以調整。

(9)傳動分配軸的蝸輪嚙合間隙應儘量小,以免分配軸竄動而影響凸輪進給的均勻性。當蝸輪磨損後,可用偏心螺釘2使蝸輪的兩半片錯開,以消除嚙合間隙。調整時需鬆開三個緊固螺釘1。蝸桿的軸向間隙用螺套調整。

圖1 刀架圖

圖1 刀架圖 圖2 工具機結構圖

圖2 工具機結構圖

圖1 刀架圖

圖1 刀架圖 圖2 工具機結構圖

圖2 工具機結構圖