定義

⑴.

捻回之定義:紗條繞其軸心旋轉360度即為一個捻回。

⑵.捻度之定義:紗條在退捻前的規定長度內的捻回數,特克斯制以10cm為單位;公制以1m為單位;英制以1inch為單位

⑶.捻係數定義:是紗線加捻程度的量度,與捻回角成正比,是表征不同線密度紗線的捻緊程度

⑷.捻向定義:當紗條處於鉛直位置時,組成紗條的單元繞紗條軸心旋轉形成的螺旋線的傾斜方向。

⑸. S捻定義:紗條中纖維的傾斜方向與字母S中部相一致.為右手方向或順時針方向之捻回紗。

⑹. Z捻定義:紗條中纖維的傾斜方向與字母Z中部相一致,為左手方向或逆時針方向之捻回紗。

捻度測試

捻度通常不是均勻地分配在整根紗上,作測試捻度時要離開一碼取樣,捻度測試儀有很多種,大致設計都相同,首先把紗線被支撐點左邊的鉗夾住,然後拉至右邊的旋轉夾,刻度盤的指針為零度,將紗線夾在旋轉夾上,樣本紗線約10或20英寸,當旋轉夾轉動時,捻度被解開,當所有捻度消失時,旋轉夾沿同一方向繼續旋轉直到捻度重新加入,指針向零標誌。轉數表記錄總轉數,總圈數除二,再除樣本長度,計算出每英寸捻度。

紗線捻度測試

1概述

短纖維為了紡製成紗需要加捻,長絲為了便於加工或提高緊密度也需要加捻,捻度對紗線的結構、物理性能、織物的風格及成衣的服用性能有著直接影響,它是評定產品等級的主要依據。紗線捻度的測試方法有:直接計數法、退捻加捻法。其中退捻加捻法又分為:退捻加捻A法、退捻加捻B法、三次退捻加捻法。直接計數法適用於短纖維單紗、有捻復絲、股線、纜線;退捻加捻法適用於棉、毛、絲、麻及其混紡纖維的單紗。

2目的與要求

通過對紗線捻度的測試,了解紗線捻度儀的基本結構和工作原理,掌握儀器的操作方法和取樣要求,理解各項指標的含義。

3採用標準

⒊1採用標準:GB/T 2543.1、ISO 2061《紡織品紗線捻度的測定 第1部分:直接計數法》、GB/T 2543.2、ISO/DIS 17202《紡織品 紗線捻度的測定 第二部分:退捻加捻法》、GB/T 14345《合成纖維長絲捻度試驗方法》。

⒊2相關標準:FZ/T 10001《氣流紗捻度的測定 退捻加捻法》等方法標準及其涵蓋的產品標準,GB 6529《紡織品的調濕和試驗用標準大氣》、國外相關的ASTM D 1422、D 1423、AS 2001.1.2.14、BS 2085、JIS L 1095、CAN/CGSB-4.2N0.8、BISFA等標準。

4儀器與用具

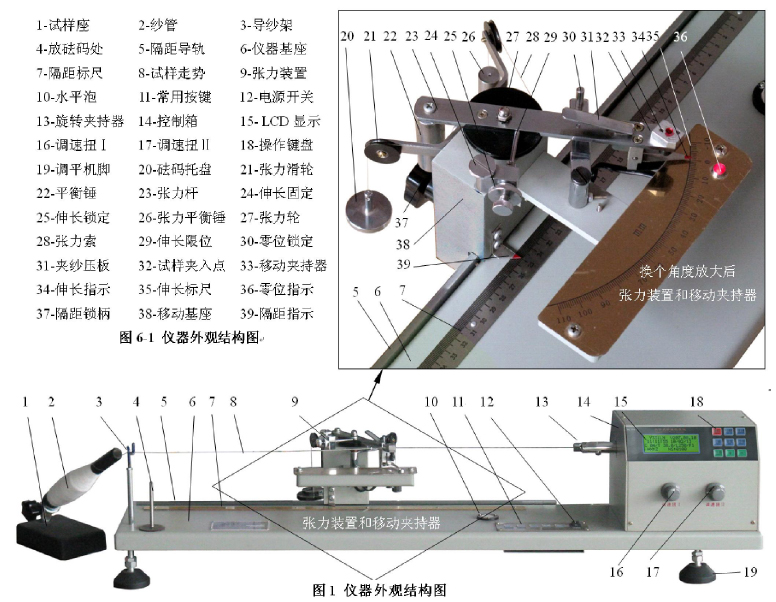

⒋1Y331LN型紗線捻度儀(外觀如圖1所示)。

⒋2分析針。

5原理

⒌1直接計數法是指在規定的張力下,夾住一定長度試樣的兩端,旋轉試樣一端,退去試樣的捻度,直至試樣構成單元平行時測得捻回數的方法。退去的捻數即為該長度紗線試樣的捻回數。

⒌2退捻加捻法是測定捻度的間接方法。退捻加捻A法是在一定張力下,用夾持器夾住已知長度被測試樣紗線的兩端,經退捻和反向加捻後,試樣回復到起始長度所需捻回數的50%即為該長度下的紗線捻回數;退捻加捻B法是在第一個試樣按A法測試的基礎上,第二個試樣按第一個試樣測得的捻回數的1/4進行退捻,然後加捻至初始長度,以避免因預加張力及意外牽伸而引起的測量誤差。三次退捻加捻法一般適用於氣流紡紗的產品。

檢測原理見圖2

6取樣

根據產品標準或協定的有關規定抽取樣品,產品標準或協定中沒有規定的按表27-1規定抽取。

表27-1 批量樣品取樣

一批或一次裝載貨物的箱數

| ≤3

| 4~10

| 11~30

| 31~74

| ≥75

|

隨機抽取的最少箱數

| 1

| 2

| 3

| 4

| 5

|

7環境及修正

相對濕度的變化會引起某些材料試樣長度的變化,從而對捻度有間接影響。因此調濕及測試用大氣應符合GB 6529的規定。

8試樣

⒏1應以實際能做到的最小牽引力力從卷裝的尾端或側面取出試樣。為了避免不良紗段,捨棄卷裝的始端和尾端各數米長。

⒏2如果從同一個卷裝中取樣超過1個試樣,各試樣之間則至少要有1m以上的間隔,如果從同一個卷裝中取樣超過2個試樣,則應分組取樣,每組不應超過5個試樣,各組之間有數米間隔。

9程式與操作

⒐1直接計數法(以股線為例)

⒐1.1打開電源開關,顯示器顯示信息參數。

⒐1.2速度調整:在復位狀態下,按“測速”鍵,電機帶動右夾持器轉動,顯示器顯示每分鐘轉速,調整調速鈕Ⅰ使之以(1000±200)r/min的速度旋轉,按“復位”鍵返回復位狀態。

⒐1.3參數設定

⒐1.3.1設定測試隔距(設定完畢後應檢查它與實際測試長度是否相符)

⒐1.3.1.1短纖維單紗隔距設定

測試隔距應儘量長,但應小於紗線中短纖維的平均長度,通常測試隔距見表27-2。

表27-2短纖維單紗測試隔距

測試隔距(mm)

| 10或25

| 25或50

| 25或50

| 100及250

|

材料類別

| 棉紗

| 精梳毛紗

| 粗梳毛紗

| 韌皮纖維

|

9.1.3.1.2復絲、股線及纜線隔距

當名義捻度≥1250捻/m時,隔距(250±0.5)mm;當名義捻度<1250捻/m時,隔距(500±0.5)mm。

⒐1.3.2設定預置捻回數:可以以設計捻度為依據來設定捻回數。

⒐1.3.3根據測試需要輸入測試次數、線密度、試驗方法(直接計數法:F0)。

⒐1.4進入測試

⒐1.4.1按試驗鍵進入測試,在儀器的張力機構上按(0.5±0.1)cN/tex添加張力砝碼。

⒐1.4.2引紗操作:棄去試樣始端紗線數米,在不使試樣受到意外伸長和退捻的情況下,壓啟左夾持器上的鉗口,將試樣從左夾持器鉗口穿過,引至右夾持器,夾緊左夾持器,按啟右夾持器鉗口,使紗線進入定位槽內,牽引紗線使左夾持器上的指針對準伸長標尺的零位,直至零位指示燈亮起,然後鎖緊右夾持器鉗口,將紗線夾緊,最後將紗線引導至割紗刀,輕拉紗線切斷多餘紗線。

⒐1.4.3按下“啟動”鍵,右夾持器旋轉開始解捻,至預置捻數時自動停止,觀察試樣解捻情況,如未解完捻,再按“+”或“-”鍵(如速度過快可用調速旋鈕Ⅱ調速)點動,或用手旋轉右夾持器(把分析針插入左夾持器處的試樣中,使針平移到右夾持器處)直至完全解捻。此時顯示器顯示的是捻回數,按“處理”鍵後,顯示完成次數、捻度和捻係數,重複9.1.4.2~9.1.4.3操作進行下一次測試,直至結束,按列印鍵列印統計結果。

⒐2退捻加捻法(以單紗為例)

⒐2.1打開電源開關,顯示器顯示信息參數。

⒐2.2速度調整同9.1.2。

⒐2.3預備程式--確定允許伸長的限位位置

設定隔距長度(500±1)mm,按(0.5±0.1)cN/tex的要求調整預加張力砝碼,張力作用在兩端夾持器夾持的試樣上,同時調節試樣長度,使指針指示在零位。然後右夾持器以800r/min或更慢的速度轉動開始退捻,直到紗線中的纖維產生明顯滑移,這時讀取在斷裂瞬間的伸長值,如果紗線沒有斷裂,則應讀取反向再加捻前的最大伸長值,結果精確到1mm。按上述方式進行5次測試後,計算平均值,最後以平均值的1/4作為允許伸長的限位位置。

⒐2.4確定預加張力

⒐2.4.1精紡毛紗的預加張力是由捻係數決定的(如表27-2);其它紗線的預加張力為(0.5±0.1)cN/tex,在特定的情況下,如果所測捻度比紡紗機所施加的捻度高或低,建議多做一些預備試驗。

表27-2 精紡毛紗捻係數與預加張力的關係

捻係數

| <80

| 80~150

| >150

|

預加張力(cN/tex)

| 0.1±0.02

| 0.25±0.05

| 0.5±0.05

|

9.2.4.2合成纖維長絲的預加張力如表27-3所示。

表27-3合成纖維長絲的預加張力

長絲品種

| 牽引絲

| 變形絲

| 高彈變形絲

|

預加張力(cN/tex)

| 0.050±0.005

| 0.10±0.01

| 0.20±0.02

|

9.2.5 參數設定

⒐2.5.1設定隔距長度為(500±1)mm,並檢查和實際測試長度是否相符。

⒐2.5.2根據測試需要輸入測試次數、線密度、測試方法(退捻加捻A法:F1;退捻加捻B法:F2)、捻向。

⒐2.5.3根據9.2.3確定伸長限位,根據9.2.4施加紗線張力砝碼。

⒐2.6引紗操作:同9.1.4.2。

⒐2.7 開始測試

⒐2.7.1方法A—一次法

按“啟動”鍵,右夾持器旋轉開始解捻,解捻停止後再反向加捻,直到左夾持器指針返回零位,儀器自動停止,零位指示燈亮起,儀器顯示完成次數、捻回數/m、捻回數/10cm、捻係數。重複以上操作,直至達到設定次數。按“列印”鍵,列印統計值。

⒐2.7.2方法B—二次法

取試樣設計捻度的1/4,或者用方法A測得捻回數的1/4為依據設定捻回數。執行完方法A的全部程式後不要把計數器置零。取第二個試樣並按照上述要求將其固定在夾持器之間,按“啟動”鍵,右夾持器旋轉開始解捻,當退掉上述設定的捻回數時,電機反向加捻至零位指示燈亮,電機自動停止,並顯示完成次數、捻回數/m、捻回數/10cm、捻係數。重複以上雙試樣操作,直至達到設定次數做完測試。按“列印”鍵,列印統計值。

⒐3三次退捻加捻法

參數設定及操作同方法A。(區別:設定方法F3,將一根紗線經過三次退捻加捻)。

10結果計算

⒑1試樣捻度計算公式:

(27—1)

式中:—試樣捻度,捻/m;

—試樣初始長度,mm;

—試樣捻回數。

⒑2試樣平均捻度計算公式:

(27—2)

式中:—試樣平均捻度;

—全部試樣捻度的總和;

—試樣數量。

⒑3捻係數計算公式:

(27—3)

式中:—捻係數;

—捻度,捻/m;

—紗線線密度,tex。

11測試報告

⒒1記錄:儀器型號、隔距長度、溫度、相對濕度、線密度等測試參數,試樣名稱、數量、規格、捻向、捻係數等列表列印。

11.2結果:平均捻度/m、平均捻係數/m、平均捻係數/cm、平均值以下平均捻度/m、平均值以下平均捻係數/m、平均值以下次數、均方差、平均差不勻率、變異係數(CV%)等等。12相關知識

⒓1按以下描述確定試樣捻向:先使紗線成懸垂狀,然後確定懸垂部分纖維的傾斜方向,字母“S”中間段一致的為S捻,與字母“Z”中間段一致的為Z捻(圖3示)。

⒓2 織物取樣

⒓2.1機織物取經紗試樣應取自不同根紗線,因為不同根紗線代表不同卷裝。緯紗試樣應從整個實驗室樣品中隨機取得,以獲得儘量具有代表性數據;如果試樣從長度2m的條樣中取得,通常可認為取自不同的緯紗管。

⒓2.2多路餵入型緯編針織物,從部分實驗室樣品的連續線圈橫列中取得試樣;單路緯編針織物或餵入類型不明者,從全部樣品中隨機抽取。

⒓2.2經編針織物,在多數情況下拆下必需長度的試樣是不可能的,通常不適用退捻加捻法。

⒓3 捻係數可比較同一品種不同粗細紗線的加捻程度,即捻係數相同而線密度不同的同品種紗線,具有相同的捻回角。有特數制捻係數、公制捻係數和英制捻係數三種。它們的計算式如下:

特數制捻係數 (27-4)

公制捻係數 (27-5)

英制捻係數 (27-6)

在公定回潮率相同條件下三者可相互換算:

(27-7)

(27-8)

(27-9)

以上各式中:——各種捻係數;

——紗線特數;

——各種支數;

——各種捻度。

⒓4傳統捻度測試曾在廣泛國際、國家標準中記載並套用多年,其參數設定、試驗步驟如上所述,允許伸長和預加張力等要素如表27—4所示:

表27—4各類單紗測定參數

類別

| 試樣長度(mm)

| 預加張力(cN/tex)

| 測定次數

| 允許伸長(mm)

|

棉紗(包括混紡紗)

| 250

| | 30

| 4.0

|

中長纖維紗

| 250

| 0.3×Tt

| 40

| 2.5

|

精、粗梳毛紗(包括混紡紗)

| 250

| 0.1×Tt

| 40

| 2.5

|

苧麻紗(包括混紡紗)

| 250

| 0.2×Tt

| 40

| 2.5

|

絹絲

| 250

| 0.3×Tt

| 40

| 2.5

|

有捻單絲

| 500

| 0.5×Tt

| 30

| —

|

註:當試樣長度為500mm時,其允許伸長應按表中所列增加一倍,預加張力不變。

關係

捻度與強力的關係

將紗線拉伸到斷裂時,發現斷裂截面上並不是所有纖維都斷裂,而是一部分纖維斷裂,另一部分纖維滑脫,且斷裂的那部分纖維也不是同時斷裂,這種斷裂性能和單紗強力與紗的捻度有著密切的關係,隨著捻度的增加,紗線強力繼續增加,但到一定捻度之後,繼續加捻度,強力反而下降,有利方面是捻度增加,纖維間摩擦阻力增加,使在斷裂過程中強力的成分增加,不利方面是捻度增加,纖維與紗條軸線的傾角加大纖維強力在紗條軸向能承受的分力降低,而且捻度過大會增加紗條內外纖維應力分布不勻,加劇纖維斷裂的不同時性,使強力隨捻度增大而增大,兩者相等時強力最大,這時捻度為臨界捻度,與臨界捻度相對應的捻係數稱為臨界係數.捻度增加,捻回角度增大,光向旁邊側面反射,光澤差、手感差,反之手感軟,但捻度過小發生

毛羽、手感松,光澤不一定好。

捻係數及捻向主決於最後產品的質量要求,不同用途捻係數不同,捻向視成品及後加工的需要而定,為了減少紗線機上翻改和操作的不便,一般皆為Z捻向。如纖維長度長、細度細、品級高之棉花,捻係數可較少,細號紗比粗號紗捻係數大.伸長率為棉紗在一定拉伸負荷下,棉紗受到拉伸而伸長,其長度稱為總伸長,當負荷去除後,被拉伸的棉紗很快回縮,而不能回復到原來長度這個可縮的長度,為彈性伸長,即彈性伸長與總伸長之百分比,紗的彈性隨著捻度的增加而增大,但到一定捻度後開始下降,一般採用捻度接近於彈性最大的捻度範圍。

常用捻係數,梳織經紗較高,而針織一般較低,約3.5-3.6。因紗線之用途各異,有不同之捻係數紗線產品,按日本紡織計算數據,分為:普通捻=4.0(捻係數),松捻=3.4(捻係數),特別松捻=1.32-2.8(捻係數),強捻=5.0-5.4(捻係數),特彆強捻=5.0-6.5(捻係數)。高捻紗一般要經過

蒸紗工序才能編織用,有時更需加裝解扭器才能編織。

相關數據

常用低支紗紗支的捻度

10s:50捻/10cm12s:56捻/10cm16s:59捻/10cm21s:69捻/10cm10s/2:35捻/10cm12s/2:50捻/10cm21s/2強捻:56捻/10cm21s/2強捻:26捻/10cm32s/2:56捻/10cm32s/2:36捻/10cm40s/2:60捻/10cm40s/2:40捻/10cm