糊版一詞常解釋為髒版、堵版或染色,不同的印刷形式會出現不同的糊版。近年來,糊版在透明油墨印刷和複合油墨印刷中屢屢出現。如膠印糊版,往往因水墨不平衡(藥水與油墨酸鹼度pH值的差距)造成的。而凹印糊版則多數是因刮刀刮不淨造成的,而且多出現在氣溫高的夏季。在我們圍繞這一故障進行探討時不難發現:印刷油墨的墨性決定了這一現象的產生。籠統地判定為是何種原因何種情況是不切實際的,這有礙於我們在印刷實際操作中以極短的時間去補救和排除。

基本介紹

概述,定義,柔性版,凸版的糊版,“品”、“日”、“口”,原因,排除的方法,平版(印)的糊版,弊病,處理方法,通常處理,凹版(凹印)的糊版,凹版,排除該故障,形成原因及解決方案,平印掉版及糊版原因,綜述,壓力過重,著墨輥和著水輥,紙張質量,設備老化,橡皮布,

概述

定義

糊版 filling in

網版印刷過程中出現糊版故障的原因是多方面的,絲網的材質、網印油墨性能、印刷壓力、絲網印版以及操作時的溫度與濕度等方面的原因都會造成糊版的現象,有一部分糊版是單方面原因造成的,有些是多種原因造成的交叉反應,當遇到糊版的故障時要綜合分析、區別對待,找準問題的根源,採取相應的對策,綜合考慮才能有效排除故障。 糊版

糊版

糊版

糊版柔性版

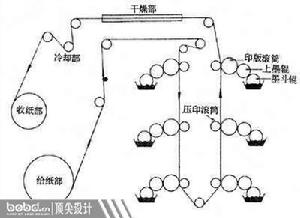

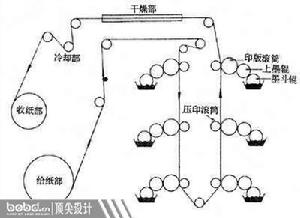

柔性版印刷機在印刷過程中壓力調節不當是指兩個方面的壓力:一是網紋輥對印版滾筒的壓力;二是印版滾筒與壓印滾筒之間的壓力,一般稱前者稱上墨壓力,後者稱印刷壓力。即上墨壓力過大,網紋輥擠壓印版上的網點變形,使網點上墨增多,並向網點四周外溢網點糊死,形成糊版故障。同時,又由於筒印刷壓力調節得過大,從而加重了印刷時的糊版現象。糊版的特徵是:版面網點擴大變形,互相粘連兼併,使印刷品的層次模糊不清。它主要從圖像的中低調部分反映出來。 印刷

印刷

印刷

印刷產生糊版的原因很多,其主要原因在輸水、輸墨和壓力三個方面。

1、輸水系統控制與糊版很有密切的關係。輸水量小,油墨就容易擴張,使網點鋪展,可以造成糊版。輸小量大,加重油墨乳化,也可以造成糊版。因為乳化油墨油性差,從而隨意的浮游向潤版液,它首先在中低調網點處向外擴張,形成糊版。

凸版的糊版

“品”、“日”、“口”

原因

⑴其原因是油墨的乾性太大,使印墨提早乾結或粘性太大,造成紙或塑膠上的墨層小點或紙、塑碎屑集中在版上或網點部分;⑵油墨幹得太快,墨斗中的油墨結皮或有乾硬顆粒;⑶油墨太稀,在印刷壓力下油墨被擠出來;⑷紙或塑膠吸收連結料太多,導致油墨中顏料含量過多;⑸輥子有弊病或不通心;⑹印刷的凸版不平實或過高;⑺在膠板紙上或光滑的塑膠上(尤其是塑膠編織袋)用了太稠的油墨;⑻給墨量太多或乾性太慢。

排除的方法

平版(印)的糊版

弊病

⒈平版(印)起油(膩)其表現的形式是:圖文線條鋪開擴大而不清晰完整,在空白區則有油墨輕重不等的髒跡,尤其是橡皮布上也粘上了一片片油墨。其原因是:⑴印版上的吸水部分形成了吸墨中心,導致紙或塑膠墨層中的表面活性劑遷移到吸水區。(2油墨與水的pH值差太大(即常講的水墨不平衡),導致印版的金屬被藥水中的酸溶解而出現印版不乾淨。⑶在使用含有鉛的漿狀燥油時,尤其是用量過多時,燥油被酸性很強的藥水破壞,從而被薄薄的墨層所覆蓋(往往還會導致整塊版面的泛黃)。因該墨層妨礙了潤濕的控制而起油髒。⑷油墨油性太大和太稠而導致版面上的水量不夠。⑸非印刷區域因感應性處理欠缺和著墨輥壓力大、不適當地補加乾燥劑,以及水輥質量差或安裝不良。 糊版

糊版

糊版

糊版處理方法

⒉平版(印)浮髒的表現形式是印版上滿是輕微的油墨,並極易轉移到橡皮布上,而後轉移印刷至紙或塑膠上。有時雖易擦去,但很快重又出現,藥水中有染色現象。根據浮髒現象,人們常認為是油墨浮在水上或溶於水中所引起的。因此,也有人稱災為化水或油墨滲色。原因是:⑴紙張中的表面活性物質被浸出而形成了油墨在水中的乳化體,而後布滿了印刷版面吸濕部位。⑵油墨中的顏料親油性差而未被連結料所充分潤濕(如中絡黃顏料製造的油墨就容易跑到水中)。⑶當合成樹脂採用低溫溶解連結料而油墨油的含量又比較高時,極容易導致油墨乳化。

通常處理

平版(印)起髒的表現形式是在非印刷區出現大塊墨點。其原因是:⑴印刷壓力及印機運轉破壞了印版上起隔離作用的除感應膜而露出金屬,繼之會立即被微量的表面活性、極性、游離脂肪酸等物質作用而導致這些地方吸收油墨後造成污染。⑵印版在顯影時過量的殘餘墨層留在版上產生的髒版。⑶油墨太稀和油性大、軟,粘性又不足,易造成墨輥打滑繼之使水輥起髒。⑷除感應處理不恰當或上膠不好。⑸印版上的水量不足及藥水的酸性太低導致著水輥吸收油墨。還有PS版固有的髒跡造成等等。 印刷

印刷

印刷

印刷通常的處理方法是:⑴油墨中添加調墨油(樹脂液);⑵油墨中的脂和油的含量儘量減少一些;⑶增大供水量,尤其是增大藥水酸值;⑷採用濃度大的油墨儘量使印跡薄一些;⑸選用較高表面張力的藥水;⑹調整印版和橡皮輥簡之間的壓印力;⑺減少乾燥劑;⑻調換較快乾型的樹脂墨。

凹版(凹印)的糊版

凹版

在塑膠印刷尤其是製造複合油墨時,小字或層次版圖紋印不出來,甚至承印物表面形成了深淺不一的墨跡。有人認為是因粘附(著)性差而導致的,不講科學地加入促進附著的增粘(樹脂)劑,雖能克服拉脫之弊,但過量加入往往會導致油墨成膜後的軟化,從而無法控制糊版(染色)。原因是:⑴由於浮色造成其表面與金屬凹版、刮刀的親和性;⑵複合樹脂的酸值太低;⑶油墨對凹版上的鍍鉻表面潤濕性較強,導致刮刀刮不淨油墨;⑷刮刀遲鈍或角度不對;⑸版筒表面粗糙;⑹油墨初乾(期)太慢(如在里印油墨體系里將乙酸乙酯(快乾溶劑)引入,印刷成膜上1~3S內為宜。⑺在濕度大的環境下,帶電的油墨對鉻有親和性(加大抗靜電劑比例)。⑻印刷速度太慢或印版不良造成的糊版。 印刷

印刷

印刷

印刷排除該故障

排除該故障的方法。⑴如果新版滾筒的鍍鉻表面比較粗糙,則在油墨中加入快乾性溶劑,使刮刀和壓印滾筒間形成油墨乾燥薄層,待二小時甚至數小時後,將鉻表面磨光,再換用正常混合溶劑(如按乙酸乙酸乙酯7份,甲苯2份,乙酸丁酯1份的比例或按乙酸乙酯8份,甲苯2份的比例清除之。⑵如果油墨中有雜質如顏料顆粒及紙、塑屑,應加大溶劑,最好的處理方法是採用250目篩網過濾油墨。⑶換用新刮刀片,並調整其角度。⑷如果是慢乾油墨所致,添加快乾溶劑稀釋油墨,反之如果是因快乾油墨造成,則可添加慢乾溶劑或矽油以減慢乾性。⑸如果是因吹風而使油墨乾結在版穴里,應調節吹風角度,一般以提高印機速度或重新製版。⑹補加溶劑以降低油墨粘性或加入撤粘抗髒劑(如蠟類等)等等。⑺加入調金油或樹脂液,或換無顆粒油墨。 印刷

印刷

印刷

印刷另外,有時糊版也指在燙印時由於燙版溫度過高或壓力過大(被燙物受力大),使燙印後的被燙物出現文字、圖案不清昕、模糊。

形成原因及解決方案

在印刷過程中,我們會經常遇到糊版的現象,糊版是指版面暗調網點擴大變形,互相合併,使暗調的層次沒有了,在印品上形成了模糊的印跡,嚴重的形成了髒斑,產生糊版的原因主要有以下幾個方面。

一、供墨量過大和油墨的印刷適應性不強造成的

①供墨量過大,造成版面堆積的墨層太厚,在印刷壓力作用下,生成了圖文網點鋪展,線條加粗無稜角,從而引起糊版。

②油墨過於稀薄,流動性大,引起網點鋪展造成糊版。

③油墨中燥油過多,會使油墨乳化加重,使印版上的墨層不能從中間斷裂,多數留在印版上,造成堆墨,在滾筒擠壓力的作用下,使網點逐漸擴大,造成糊版,過量的乾燥劑使油墨的黏性增強,對空白部分的附著力增強,容易使印品上的暗調部分引起糊版。

④日常工作中,我們使用調墨油或去黏劑過多,會加大油墨的油性,印刷過程中會使圖文部分網點之間界線模糊而引起糊版。

解決辦法:

根據印品的圖文要素情況,適當控制好供墨量,控制好燥油、調墨油和去黏劑的使用量,使用油性較強的油墨時,適當增加潤濕液的酸性。

二、供水不足引起的糊版

由於著水輥與印版滾筒之間壓力太小;水輥絨表面髒污;水輥使用時間過長絨毛失去彈性;在印刷時,由於印版上要素多的地方對應的水輥套處磨損的相對嚴重,該處的吸水性也相對的差一些等原因引起的供水不足,印刷過程中失去水墨平衡導致糊版。

解決辦法:

①根據工作量和水輥的使用成度,適時地更換水輥套。

②用在瓶蓋上打孔的飲料瓶裝上潤濕液,往水輥磨損嚴重的地方適當噴水,這樣既可減少更換水輥套的次數,又可減少糊版,這種方法雖然土了點,但很實用。

三、橡皮布繃得太松或印刷壓力過大造成的糊版

橡皮布過松,在印刷過程中產生堆擠變形大,容易造成糊版。印刷壓力過大,不但加重了印版的磨損,還直接加重了圖文墨層鋪展,導致糊版。

解決辦法:

在換橡皮布時要鬆緊恰當,印刷前調整好印筒壓力,這樣就可減少糊版。

四、印版磨損嚴重引起的糊版

印版上暗調處親油的圖文部分面積遠大於親水的空白部分面積,該處空白部分砂目一旦磨損,就會導致親水性減弱,很容易被周圍的油墨侵占鋪展,產生糊版現象。

解決辦法:

①調整好各滾筒之間的壓力,以免壓力過大,引起印版的磨損。

②在運送印版和上版過程中不要碰撞和磨擦印版。

五、潤濕液酸性減弱導致的糊版

在印刷過程中脫落的鹼性的紙毛、紙粉會被傳到水斗中,中和了酸性的潤濕液,使潤濕液酸性減弱,潤濕液中的磷酸或檸檬酸對版面油污具有清洗作用,潤濕液酸性太弱,對版面油污的清洗能力不足,印刷油性較重的油墨時容易糊版。

解決辦法:

①定期更換水斗中的水。

②印刷用的紙張有條件的話最好是用晾紙機進行吹晾,這樣做既可以把紙張中夾雜的雜質、紙毛、紙粉吹掉,又能使紙張的含水量均勻一致,保證了紙張含水量和印刷車間的溫濕度相平衡,使紙張的滯後現象產生在印刷之前,即降低紙張對水的敏感程度,使紙張在印刷前就適應了印刷車間的溫濕度,使整個印刷過程能夠順利完成。

平印掉版及糊版原因

綜述

所謂掉版是指印版上的圖文感脂性下降,使版面親墨性減弱,網點面積變小甚至丟失;糊版則是指版面網點面積擴大變形,空白區域粘上油墨使印跡變粗,油墨粘附在空白部分,印出的圖像模糊不清。綜觀平版印刷工藝,引起掉版、糊版的原因是多方面的,必須認真進行分析,並在生產中採取必要預防措施,以減少或避免掉版、糊版現象的產生,確保產品印刷質量。

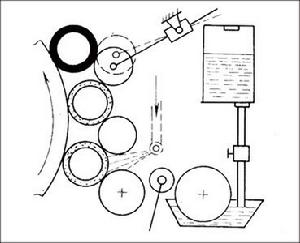

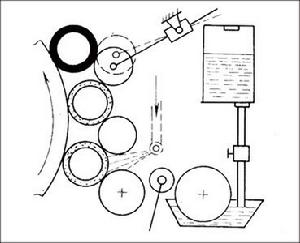

壓力過重

1)印版滾筒與橡皮滾筒壓力過重。壓力是實現印跡轉移的必要條件,只有適度的壓力才能有效地保證印跡的轉移效果。若壓力過輕的話,印跡轉移不均勻、不完整,容易造成印品版面墨色不清晰;反之,若壓力過重的話,橡皮布對印版表面的摩擦力增大,壓印時勢必會加劇印版表面親墨膜層的磨損,容易產生掉版現象,使印跡變淡,甚至使圖文印刷不清晰或出現缺筆斷劃現象。另外,如果印版滾筒與橡皮滾筒間壓力過大,還容易使印跡在轉移過程中因存在擠壓現象而出現擴大變性,造成糊版弊病發生。 印刷

印刷

印刷

印刷2)壓印滾筒與橡皮滾筒壓力過重。當壓印滾筒與橡皮滾筒間的壓力過重時,橡皮布表面上的印跡勢必受到擠壓而鋪展,就容易形成糊版現象。

3)著墨輥和著水輥與印版間的接觸壓力。若著墨輥或著水輥與印版的壓力過重,將對印版表面產生過大的擠壓摩擦,使印版的親墨和親水基礎受到破壞,以致產生掉版或糊版現象。

著墨輥和著水輥

1)著墨輥和著水輥輥軸頭磨損變形或軸承損壞。當著墨輥或著水輥的軸頭因潤滑不良產生磨損,以及軸承出現損壞情況時,一方面因產生跳動和滑動現象,對版面構成不正常的摩擦,從而破壞版面的親墨和親水基礎;另一方面因輥轉動不均勻,影響版面獲得均勻、充足的供墨和供水,也容易造成掉版、糊版現象發生。 印刷

印刷

印刷

印刷2)著墨輥膠體偏硬或老化。若著墨輥膠體偏硬或表面出現龜裂老化現象時,一是會增加對版面的摩擦力;二是上墨過程中容易出現滑動情況;三是對油墨的吸附性能下降,不能保持較好的上墨效果,勢必影響版面均勻、正常的供墨,從而增加掉版發生的機會。

3)著墨輥或著水輥存在偏心現象。當著墨輥或著水輥的輥體出現偏心現象時,輥在滾動過程中,半徑大的一面對印版版面的摩擦力加大,使印版膜層受到破壞,就容易造成掉版、糊版現象發生。

4)水輥老化。當水輥使用老化或絨套絨毛磨損,以及水輥附有墨跡、雜質等,都會影響水輥的正常吸水和傳水性能。那么,在供水不正常的情況下,版面的親水膜層容易吸附墨跡,使文字、線條或網點邊緣的墨跡擴展而形成糊版現象。

紙張質量

紙張作為承印材料,它的質量優劣直接影響印刷質量和印版的耐印率。若紙質不好,紙張表面強度差,印刷過程中易出現掉粉、拉毛現象,紙粉、紙毛粘附到墨輥或水輥上後,一方面影響正常的吸墨、上墨、吸水和傳水效果,另一方面附著在墨輥或水輥上的雜質會增加對印版的摩擦力,甚至粘附於印版上,導致掉版和糊版弊病發生。

設備老化

糊版當設備使用老化時,一些關鍵部件潤滑不良造成磨損、鬆動,如滾筒軸頭、軸瓦、齒輪部件、偏心套等。那么,滾筒在合壓過程中,便容易產生微量的顫動或滑動現象,從而加劇對印版版面摩擦磨損,致使印跡轉移過程中擠壓變形間接引起掉版、糊版的現象的產生。

橡皮布

1)橡皮布不平整。當橡皮布的襯墊不平或包勒不緊出現虛松情況時,其表面產生隆起現象,壓印時產生不正常的摩擦而破壞印版膜層,從而引起掉版、糊版現象的產生。同時,由於橡皮布出現虛松情況,還容易引起酷似糊版狀的印刷重影故障。 印刷

印刷

印刷

印刷2)橡皮布使用老化變硬。橡皮布使用久了,會產生材質硬化,壓印時對版面的摩擦力增大,使版面膜層受到破壞,也會引起掉版、糊版現象的產生。

3)橡皮布絲縷方向錯用?橡皮布的橫向絲縷容易被拉伸而出現變形情況,若用於滾筒體周向包勒,印刷過程中就容易因擠壓伸長而出現虛松情況,橡皮布隆起的部位與滾筒接觸不緊密,壓印時就容易產生滑動摩擦和擠壓現象,導致掉版?糊版和重影故障的發生

印刷

印刷 印刷

印刷