精密軋制工藝包括模具製作、棒料加熱、精軋成型、精整矯直等工序。與現有的楔橫軋粗軋技術相比,節材率提高10%以上,零件的綜合機械性能提高5%以上。精密軋制軋出的成品,其公差帶比國際標準的高精度公差小1/2左右, 軋出的棒材、線材, 不需經過拉拔或切削,就可以直接進行磨削加工由於工序的省略,成材率提高, 從而大大降低成本因此, 精密軋制鋼材的有求量逐年增大, 尤其對一些高級合金鋼, 其原料成本高, 精密軋制就更具有其特殊意義。

基本介紹

- 中文名:精密軋制

- 外文名:Precision rolling

- 它包括:模具製作、棒料加熱

- 與現有的:楔橫軋粗軋技術相比

- 設計並製造:的特殊軋齊曲線

- 學科:冶金工程

簡介,特點,機架間張力,軋槽,軋機剛度,導衛影響,軋件溫度的影響,

簡介

我國目前已有不少橫列式小型軋機, 把成品及成前軋機改成短應力線高剛度軋機或預應力軋機, 使軋材的精度提高了一個等級,但這與國際上採用精密軋制技術軋出的實物標準還有相當的差距。精密軋制軋出的成品,其公差帶比國際標準的高精度公差小1/2左右, 軋出的棒材、線材, 不需經過拉拔或切削,就可以直接進行磨削加工由於工序的省略,成材率提高, 從而大大降低成本因此, 精密軋制鋼材的有求量逐年增大, 尤其對一些高級合金鋼, 其原料成本高, 精密軋制就更具有其特殊意義。

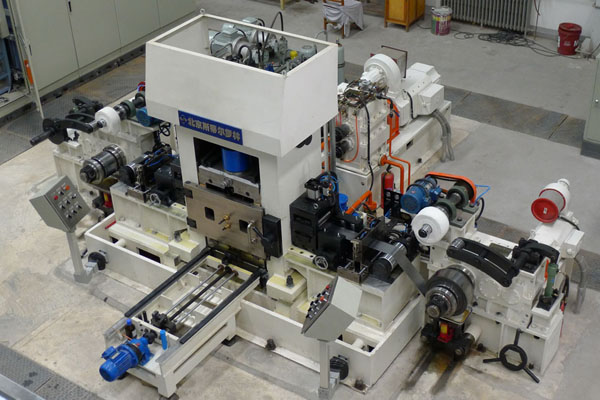

精密軋制工藝,它包括模具製作、棒料加熱、精軋成型、精整矯直等工序。與現有的楔橫軋粗軋技術相比,節材率提高10%以上,零件的綜合機械性能提高5%以上,產品的直線度控制在0.2mm-0.4mm以內,產品彎曲率由25%下降到一次矯直後的3%,設計並製造出的特殊軋齊曲線,解決了密集非對稱凹檔台階軸的軋制難點,使凸輪軸的凸輪側面及軸頸不加工即可達到技術要求。

特點

棒線材減定徑機組作為線上產品質量控制的一個重要方面,也越來越受到廠家重視。合金鋼棒材通常採用減定徑機組進行精密軋制。棒材減定徑機組通常為3~5架,前兩架用於軋件延伸變形,後幾架用於軋件定徑。4機架軋機的孔型為橢—圓—圓—圓系統。使用減定徑機組後,產品的尺寸公差可控制在±0.1mm內,甚至達到±0.05mm,橢圓度可控制在60%~80%,達到二次冷加工時所能達到的公差值,因此可省略或簡化一些機械加工工序。

機架間張力

要達到高尺寸精度, 應該採用無張力軋制, 如果是連軋機, 則應實行無張力控制或微張力控制, 尺寸較小的軋件在部份中軋及精軋機組中採用活套控制軋制, 而斷面大的, 形成活套困難的軋件在粗軋機組和部份中軋機組中採用根據軋制負荷、電機力矩等間接地計算出張力的控制方法或直接測定加在軋機上的張力的控制方法以達到微張力軋制的目的。

軋槽

軋槽的影響, 這是直接影響成品尺寸精確的主要因素之一, 正確的孔型設計和軋輥材質、熱處理方式的選擇, 都與之有關, 軋制時冷卻水的運用、軋制速度等影響軋槽磨損的各種因素也在此考慮之列。

軋機剛度

軋機的剛度和機構上不可避免的間隙的影響也是直接影響軋件精度的最重要因素幾年來我國在提高成品架及成前架的軋機剛度上做了大量的工作, 取得了明顯的效果, 但由於前面軋機剛度太差, 要完全依靠最後兩架軋機消除前面積累的誤差是不可能的, 目前國外實行精密軋制對全部軋機, 包括粗軋機均提出高剛度的要求。據日本實驗模擬的結果證明, 要實行精密軋制, 如果各機架剛度達2000KN/mm, 出爐溫度為950℃±20℃ ,且加熱均勻, 進行無張力軋制, 按照軋機彈跳的累計, 軋制八道後的大型棒材的尺寸精度可達成品直徑±0.1%以內。為此, 近年來在小型軋機的粗軋機中如緊湊式軋機有採用大直徑、短輥身的單孔型軋輥, 以減少輥子的撓曲, 提高剛度的趨勢。國外對粗軋機尚如此重視提高剛度, 可見我們只停留在改造兩架軋機剛度上是不夠的。我國一些廠家有改造精軋機K1、K2、K3或一列五架的實踐, 結果證明, 對提高成品精度卓有成效。

對於橫列式中型軋機, 前兩架可以考慮採用滾動軸承開式機架, 最後一架精軋機可用閉口式二輥滾動軸承的軋機, 這樣可使軋機的剛性提高1-2倍以上。據我們計算∅500二輥閉口式滾動軸承軋機在輥身長達1150mm時剛度可達1300KN/mm, 如果縮短輥身, 則可更提高剛性。以∅500緊湊軋機的高剛度機架為例, 因其輥身短(單孔型軋制,輥身為320mm), 軋機又是短應力線結構, 其剛度達2456KN/mm。總之提高軋機的剛度是實行精密軋制首先應該解決而且也是不難解決的問題。

軋機機構的間隙, 特別是成品、成前機架的軸向竄動間隙, 也是影響軋件尺寸精度的重要因素。這種間隙包括軋輥的止推軸承在軸承座內的間隙, 也包括軸承座本身相對牌坊或對無牌坊軋機的其它固定支承件的間隙。據國外研究結果證明, 不僅是止推軸承本身間隙應限制在0.05mm以內, 就是軸承座與牌坊之間軸向的間隙, 亦應由慣用的±0.15mm降低到±0.025mm。為達到此目的,開發了液壓楔緊固側壓板的方式, 使軋制時軸承座能牢固地固定在機座上, 而調壓下時又不會被卡住。

對於短應力線、高剛度、預應力軋機等無牌坊軋機, 軸向間隙問題也應要求更嚴格控制才能達到預期的軋制精度。

導衛影響

軋件的扭轉也是影響軋件尺寸精度的因素, 應儘可能採用無扭軋制。在現代的連軋機中, 為了能適應多規格品種軋制而在軋機中採用平一立可換軋機, 就是這個目的。貴鋼引進的小型連軋機中就有這種平—立可換軋機。我們認為這也是應該推廣套用的一種新的機型。在軋機前部採用平—立相間的粗軋機、中軋機, 比全部用水平軋機設備投資費用高, 但由於可以縮短軋機間距, 避免扭轉導板的磨損消耗, 從綜合效益與長久的影響看,經濟上並不見得不合算。

軋件溫度的影響

軋件加熱均勻, 是保證軋材尺寸精度的前提, 為避免加熱爐滑道的黑印, 採用先進的步進式加熱爐加上配套的先進的加熱制度是解決此問題的關鍵。

軋件即使在加熱爐中加熱均勻了, 但在後面的軋機中軋制時間過長, 頭尾溫差過大,也會影響尺寸的精度, 這在橫列式軋機、半連續軋機都有這方面的間題存在, 由於橫列式軋機軋制時間長, 軋制速度低, 這方面的影響就更大了。在半連續軋機上也有這個問題, 例如西德哈根克虜伯鋼公司的特鋼車間為解決高合金鋼生產方面存在的難題—軋材在進入連軋機之前的溫降, 在開口式粗軋機和連軋機之間安裝了中頻感應再加熱設備, 安裝該設備的目的是為生產更重的盤卷, 減少脫碳及縮小尺寸偏差。有了這種功率為2300KW、3KHz、最小進料速度為0.5m/s的中頻感應加熱設備, 可使坯料進入連軋機時從頭至尾保持恆定溫度, 坯料尾部從750℃加熱到1050℃ , 而坯料頭部任一點表面溫度均不超過規定溫度範圍1200℃ , 這種加熱設備長度7.5m, 裝在連軋機組前, 可以使步進爐加熱的溫度降低些, 雖然因此三輥粗軋機電耗增加, 但由於連軋機電耗下降, 綜合起來, 全車間的電耗非但沒增加, 反而略有減少, 確保了高合金鋼軋制的可靠性, 並且提高了質量和尺寸精度。

除了解決加熱問題本身, 軋機的布置方式也有一定影響。目前世界各國大力發展近距離布置軋機, 提高軋制速度, 縮短軋制周期, 使軋件溫降少, 可以降低開軋溫度, 而且還能保證頭尾溫差小, 尺寸精度高, 機械性能均勻。