專利背景

SCR技術是消除發動機排氣中

氮氧化物的主要後處理技術之一。根據功能,SCR系統主要包括控制單元、尿素劑量單元和催化反應單元三部分。SCR系統的控制單元與發動機的控制單元(ECU)集成在一起,主要是用來執行SCR控制策略,並根據環境溫度、排氣溫度、尿素液位、尿素溫度、尿素壓力、NO

x濃度等感測器信號控制尿素劑量單元,尿素劑量單元則根據需求定時定量地將尿素溶液噴射到排氣氣流中。

尿素溶液經尿素噴嘴噴入排氣管或者直接噴入SCR催化消聲器內,通常在溫度200℃以上發生熱解反應,產生氨氣(NH3),氨氣在催化劑的作用下在SCR催化消聲器內與尾氣中的氮氧化物(NOx)反應,達到消除柴油機尾氣氮氧化物(NOx)的目的。

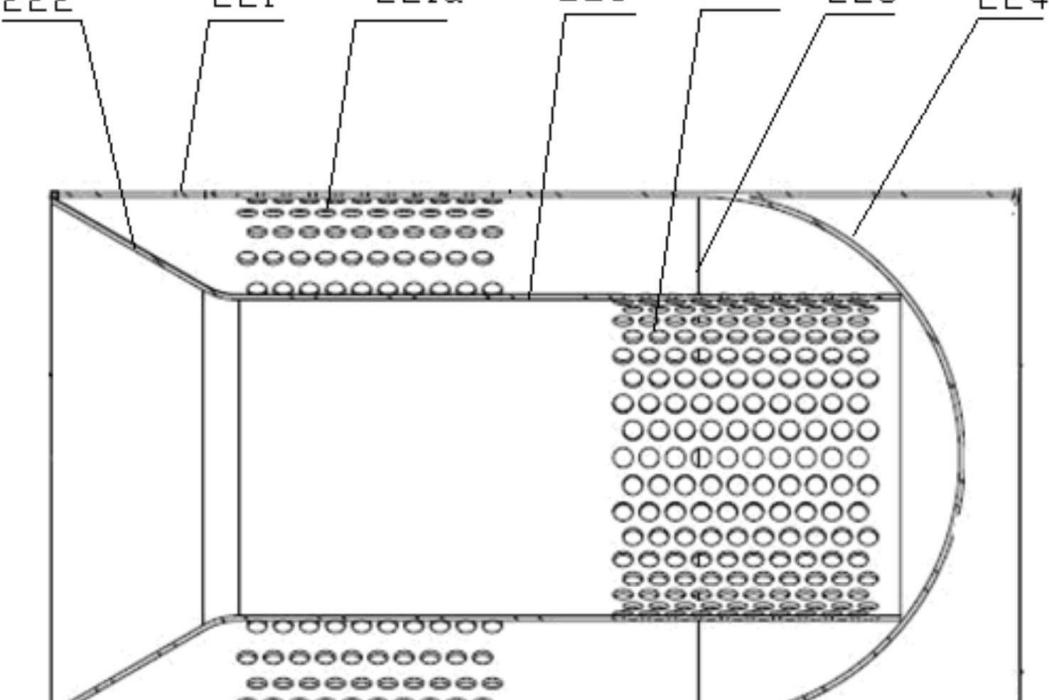

參考圖1-2,圖1為一種典型的箱式SCR催化消聲器的結構示意圖,該圖部分剖視以示出消聲器內部結構;圖2為圖1中消聲器內進氣管的結構示意圖。

該催化消聲器包括器體,器體設有進氣口和出氣口,如圖1所示,器體的左上端設有進氣接管,右下端設有出氣接管13,器體內部則設有一層進氣管12,進氣管12的管壁在其周向上設有若干穿孔121。進氣管12的一端用於連線進氣接管,如圖1所示,進氣接管包括進氣連線管111和變徑偏心管112,進氣連線管111連線發動機的排氣管,則進氣連線管111的進口即為消聲器的進氣口,變徑偏心管112的兩端分別連線進氣連線管111和器體內部的進氣管12。

箱式SCR催化消聲器的噴嘴向器體內的進氣管12噴射尿素溶液,尿素溶液與排入的氣流在進氣管12內混合,進氣管12的穿孔121加強二者的霧化效果,以便二者充分混合後參與還原反應,最終由出口接管的出氣口排出。

然而,上述技術方案存在下述技術問題:箱式SCR催化消聲器的進氣管12結構單一,氣體流線較短,氣體在流動過程中不能有效地摩擦消耗聲能,消音作用有限。有鑒於此,如何提高箱式SCR催化消聲器的消音效果,是該領域技術人員亟待解決的技術問題。

發明內容

專利目的

《箱式SCR催化消聲器及其進氣管裝置》的目的為提供一種箱式SCR催化消聲器及其進氣管裝置。該進氣管裝置能夠顯著地提高箱式SCR催化消聲器的消音效果。

技術方案

《箱式SCR催化消聲器及其進氣管裝置》提供的箱式SCR催化消聲器的進氣管裝置,包括外管和插裝於所述外管內的進氣椎管和直筒管,所述進氣椎管的大徑端與箱式SCR催化消聲器的進氣口連線,所述進氣椎管的小徑端與所述直筒管的一端相接;所述外管的管壁開設有外穿孔。

優選地,所述直筒管的管壁開設有內穿孔。

優選地,所述內穿孔設於所述直筒管上遠離所述進氣椎管的一端,且所述內穿孔沿所述直筒管的周向布置。

優選地,所述外穿孔的設定位置與所述內穿孔的位置在軸向上錯開。

優選地,所述內穿孔布置於所述直筒管的整個管壁。

優選地,還包括設於所述外管內腔的碗型導流板,所述碗型導流板的開口朝向所述直筒管上遠離所述進氣椎管的一端。

優選地,所述碗型導流板的開口邊緣焊接於所述外管的管壁。

《箱式SCR催化消聲器及其進氣管裝置》還提供一種箱式SCR催化消聲器,包括器體,所述器體外部設有進氣口和出氣口,所述器體內部設有進氣管裝置,排氣經所述進氣口進入所述進氣管裝置,並由所述出氣口排出,所述進氣管裝置為上述任一項所述的進氣管裝置。

該箱式SCR催化消聲器具有上述的進氣管裝置,故具有上述進氣管裝置相同的技術效果。

優選地,所述器體內設有支撐所述進氣管裝置的前擋板和後擋板,所述前擋板和所述後擋板之間形成中腔,所述中腔內設有反應載體;所述前擋板和所述後擋板分別與所述器體內壁形成前腔、後腔;由所述外管排出的氣體依次進入所述中腔、所述前腔、所述反應載體、所述後腔並經所述出氣口排出。

技術效果

如此設定的進氣管裝置,發動機的排氣進入進氣管裝置後,先經進氣椎管增速進入直筒管,再進入直筒管和外管之間,然後排出外管。可達到下述技術效果:

第一、上述流動路徑有效地延長了排氣的流動路徑,聲能摩擦損失變大;另外,直筒管和外管的嵌套設計,相當於在外管內加設一個擴張腔,而且,當排氣的入射聲波進入外管內部後,由於進氣管裝置的進口處設定進氣椎管,使得進氣的截面積產生變化,聲阻抗會發生變化,一部分聲能會被反射回進氣管裝置,從而消耗聲能。可見,該進氣管裝置提高了消聲效果。

第二、進氣管裝置進口處設計為錐形的進氣椎管,可增加氣流擾動,從而避免尿素結晶。

第三、雙層管結構的進氣管裝置在外徑、長度等可設計與原有的單層進氣管相等,故該進氣管裝置可直接套用於原有的箱式SCR催化消聲器上,無需作其他改動。

附圖說明

圖1為一種典型的箱式SCR催化消聲器的結構示意圖,該圖部分剖視以示出消聲器內部結構;

圖2為圖1中消聲器內混合管進氣管的結構示意圖;

圖3為《箱式SCR催化消聲器及其進氣管裝置》所提供箱式SCR催化消聲器一種具體實施例的結構示意圖;

圖4為圖3中混合管進氣管裝置的結構示意圖;

圖5為圖3的部分剖視圖,以示出消聲器內部結構;

圖6為圖5中前擋板的結構示意圖;

圖7為圖5中後擋板的結構示意圖。

圖1-2中:111進氣連線管、112變徑偏心管、12進氣管、121穿孔、13出氣接管;

圖3-7中:211進氣連線管、211a進氣口、212變徑偏心管、221外管、221a外穿孔、222進氣椎管、223直筒管、223a內穿孔、224碗型導流板、225支撐板、23出氣接管、23a出氣口、24前擋板、24a通孔、25後擋板、26前腔、27後腔、28中腔、29反應載體。

技術領域

《箱式SCR催化消聲器及其進氣管裝置》涉及排氣後處理技術領域,特別涉及一種箱式SCR催化消聲器及其進氣管裝置。

權利要求

1.一種箱式SCR催化消聲器的進氣管裝置,其特徵在於,包括外管(221)以及插裝於所述外管(221)內的進氣椎管(222)和直筒管(223),所述進氣椎管(222)的大徑端與箱式SCR催化消聲器的進氣口(211a)連線,所述進氣椎管(222)的小徑端與所述直筒管(223)的一端相接;所述外管(221)的管壁開設有外穿孔(221a)。

2.如權利要求1所述的進氣管裝置,其特徵在於,所述直筒管(223)的管壁開設有內穿孔(223a)。

3.如權利要求2所述的進氣管裝置,其特徵在於,所述內穿孔(223a)設於所述直筒管(223)上遠離所述進氣椎管(222)的一端,且所述內穿孔(223a)沿所述直筒管(223)的周向布置。

4.如權利要求3所述的進氣管裝置,其特徵在於,所述外穿孔(221a)的設定位置與所述內穿孔(223a)的位置在軸向上錯開。

5.如權利要求2所述的進氣管裝置,其特徵在於,所述內穿孔(223a)布置於所述直筒管(223)的整個管壁。

6.如權利要求1-5任一項所述的進氣管裝置,其特徵在於,還包括設於所述外管(221)內腔的碗型導流板(224),所述碗型導流板(224)的開口朝向所述直筒管(223)上遠離所述進氣椎管(222)的一端。

7.如權利要求6所述的進氣管裝置,其特徵在於,所述碗型導流板(224)的開口邊緣焊接於所述外管(221)的管壁。

8.一種箱式SCR催化消聲器,包括器體,所述器體外部設有進氣口(211a)和出氣口(23a),所述器體內部設有進氣管裝置,排氣經所述進氣口(211a)進入所述進氣管裝置,並由所述出氣口(23a)排出,其特徵在於,所述進氣管裝置為權利要求1-6任一項所述的進氣管裝置。

9.如權利要求8所述的箱式SCR催化消聲器,其特徵在於,所述器體內設有支撐所述進氣管裝置的前擋板(24)和後擋板(25),所述前擋板(24)和所述後擋板(25)之間形成中腔(28),所述中腔(28)內設有反應載體(29);所述前擋板(24)和所述後擋板(25)分別與所述器體內壁形成前腔(26)、後腔(27);由所述外管(221)排出的氣體依次進入所述中腔(28)、所述前腔(26)、所述反應載體(29)、所述後腔(27)並經所述出氣口(23a)排出。

實施方式

參考3-4,圖3為《箱式SCR催化消聲器及其進氣管裝置》所提供箱式SCR催化消聲器一種具體實施例的結構示意圖;圖4為圖3中進氣管裝置的結構示意圖。

該實施例中的SCR催化消聲器為箱式催化消聲器,其外形可呈方形設計,尤其適用於卡車。催化消聲器的工作原理可參考背景技術以及2013年之前的技術理解,此處不再贅述。

箱式SCR催化消聲器包括器體,和連線於器體的進氣口211a、出氣口23a,與背景技術相似,器體的外部可設有出氣接管23,以及依次連線的進氣連線管211和變徑偏心管212,進氣連線管211的進口可形成進氣口211a,出氣接管23的出口可形成出氣口23a。且,消聲器的器體內部設有進氣管裝置,發動機排氣管內的廢氣經進氣口211a進入進氣管裝置內,與尿素充分混合後,經器體內腔流向出氣口23a,然後排出。

該實施例箱式SCR催化消聲器內的進氣管裝置,包括外管221和插裝於外管221內的進氣椎管222以及直筒管223。進氣椎管222呈錐形設定,且進氣椎管222的大徑端為進氣端,與消聲器的進氣口211a連線,進氣椎管222的小徑端與直筒管223的一端相接,如圖4所示。如此,自消聲器進氣口211a進入的排氣經進氣椎管222進入,即進氣椎管222相當於進氣管裝置的進氣接口,經進氣椎管222流入的排氣繼而流向直筒管223,直筒管223內的排氣能夠流向外管221與直筒管223之間的空間,並經外管221流出。

此處,外管221的管壁開設有外穿孔221a,排氣經外穿孔221a排出進氣管裝置,外穿孔221a可用於加強排氣和尿素溶液的霧化混合效果,外管221可設計為圓柱形,以增強排氣混合或流動的均勻性;而且,氣流經外穿孔221a時能夠消耗聲能,從而起到一定的消聲作用。進氣椎管222設於進氣管裝置的進口處,其錐形設計可以使得排氣增速,以迅速進入直筒管223內。

如此設計的進氣管裝置以及具有該進氣管裝置的箱式SCR催化消聲器,均具有下述技術效果:

第一、直筒管223和外管221形成雙層管結構的進氣管裝置,排氣首先經進氣椎管222進入直筒管223內,再流向外管221和直筒管223之間,則有效地延長了排氣的流動路徑,聲能摩擦損失變大;另外,直筒管223和外管221的嵌套設計,相當於在外管221內加設一個擴張腔,而且,當排氣的入射聲波進入外管221內部後,由於進氣管裝置的進口處設定進氣椎管222,使得進氣的截面積產生變化,聲阻抗會發生變化,一部分聲能會被反射回進氣管裝置,從而消耗聲能。可見,該實施例中進氣管裝置的消音效果相較於背景技術,得以進一步改善。

第二、進氣管裝置進口處設計為錐形的進氣椎管222,可增加氣流擾動,從而避免尿素結晶。

第三、雙層管結構的進氣管裝置在外徑、長度等可設計與原有的單層進氣管相等,故該實施例中的進氣管裝置可直接套用於原有的箱式SCR催化消聲器上,無需作其他改動。

進一步地,直筒管223的管壁可開設內穿孔223a,如圖3、4所示。與外穿孔221a的作用相似,內穿孔223a也可消耗聲能,提高消聲效果,並可用於加強排氣和尿素溶液的霧化混合效果。實際上設定內穿孔223a後,排氣和尿素溶液在內穿孔223a處進行一次霧化混合,經外穿孔221a後,又進行一次霧化混合,二次霧化混合顯然大大提高了排氣和尿素溶液的混合效果,為後續的還原反應創造有利條件;而且,霧化混合效果好也有助於阻止尿素液滴粘附、聚集在進氣管裝置或器體的壁面,阻止尿素結晶。另外,兩層穿孔設計,進一步加長了排氣氣流的行程,有效地降低噪聲、減弱不同頻率段上的噪聲。

在此基礎上,內穿孔223a可設於直筒管223上遠離進氣椎管222的一端,且內穿孔223a沿直筒管223的周向布置。如圖4所示,直筒管223的左端與進氣椎管222相接,直筒管223的右端設有內穿孔223a,且內穿孔223a沿其周向360度布置。排氣自左端進入直筒管223內,行進一段路徑後經右端的內穿孔223a流向外管221和直筒管223之間。如此,排氣進入直筒管223後,需流動一段路徑後再流出直筒管223,流動路線較長,可以加強消音效果。周向布置內穿孔223a,則排氣流動的均勻性較好。

優選的方案是,外穿孔221a的設定位置與內穿孔223a的位置可以在軸向上錯開,軸向即外管221、直筒管223的軸向。如圖4所示,外穿孔221a靠近外管221的左端設定,外管221的左端則靠近進氣椎管222,而內穿孔223a則靠近直筒管223的右端設定。如此,排氣經內穿孔223a排出後,還需朝進氣椎管222的方向再運行一段距離,才能經外穿孔221a流出,可見,排氣的流動路徑進一步加長,消音效果也更好。

可以根據流體力學原理、背壓、混合均勻度等因素計算,並結合試驗驗證,設計出內穿孔223a、外穿孔221a的最佳孔徑、開孔長度以及錯開長度等,以獲得最佳的消聲效果。

當然,內穿孔223a也不限於上述設定方式,比如,內穿孔223a可以布置於直筒管223的整個管壁。雖然,排氣在該種設計結構下的流動路徑小於上述實施例,但使得排氣和尿素溶液的霧化混合效果更好。

針對上述各實施例,還可以在外管221內腔設定碗型導流板224,碗型導流板224的開口朝向直筒管223上遠離進氣椎管222的一端。請繼續參考圖4,碗型導流板224的開口朝向直筒管223的右端,直筒管223的右端可以抵接於碗型導流板224,此時,碗型導流板224對直筒管223還可以起到一定的支撐作用,進一步地,直筒管223的端部可以與碗型導流板224焊接。當然,直筒管223也可以與碗型導流板224具有適當距離。

排氣進入進氣管裝置後,隨著流動路徑的增長,在進氣管裝置的底部(圖4中進氣管裝置的右端,與進氣椎管222相對)可能存在流動滯止的現象,而碗型導流板224結構能夠有效增強進氣管裝置底部的排氣氣流的擾動,從而改善流動滯止現象,促進尿素溶液液滴的二次破碎和混合,從而防止尿素形成尿素結晶,增強與排氣的混合效果。

該實施例中,碗型導流板224的開口邊緣可焊接於外管221的管壁,以使碗型導流板224牢靠地固定於外管221內,且保證氣流擾動效果。當然,碗型導流板224也可以採用其他常規連線方式固定於外管221,比如,卡接、螺紋連線等方式。

上述實施例中,在外管221內可設定支撐直筒管223的支撐板225,以確保直筒管223能夠穩定地嵌套於外管221內,如圖4所示,支撐板225固定於外管221的內壁,直筒管223直接貫穿該支撐板225,則支撐板225較為可靠地支撐起直筒管223。進氣椎管222的進氣端與外管221的端部焊接固定,另一端與直筒管223相接,則進氣椎管222、直筒管223均穩定地固定於外管221內。

另外,該實施例提供的箱式SCR催化消聲器,其器體內可設定支撐進氣管裝置的外管221的前擋板24和後擋板25,如圖5-7所示,圖5為圖3的部分剖視圖,以示出消聲器內部結構;圖6為圖5中前擋板的結構示意圖;圖7為圖5中後擋板的結構示意圖。

前擋板24和後擋板25之間形成中腔28,中腔28內設有反應載體29,前擋板24和後擋板25分別與器體內壁形成前腔26、後腔27,後腔27靠近出氣口23a設定。前擋板24設有連通中腔28和前腔26的通孔24a,由外管221排出的氣體先進入中腔28,然後通過前擋板24的通孔24a進入前腔26。反應載體29的進口插裝於前擋板24,則前腔26內的氣體可進入反應載體29進行參與催化反應,反應載體29的出口連通後腔27,則反應後的氣體可進入後腔27,再經出氣口23a排出。即氣體的流動路徑為外管221-中腔28-前腔26-反應載體29-後腔-出氣口23a。

如此,排氣經外管221排出後,其流動路徑也得以增長,進一步提高消音效果。而且,前擋板24、後擋板25在形成三個腔室的情況下,還起到支撐外管221的作用,實際上支撐了整個進氣管裝置,確保進氣管裝置能夠穩定地安裝於消聲器的器體內。

榮譽表彰