專利背景

中國是紡織大國,印染工序是紡織產業鏈中的關鍵環節,也是產品附加值提升最直接的工序。截至2013年4月,中國紡織印染行業存在能耗大、污染嚴重、生產效率低、用工荒、染色質量差、自動化水平低等問題。

①單位產品能耗高。中國紡織印染行業每印染萬米布消耗5.64噸標準煤,超出國家能耗標準1.8倍。與中國國外相比,中國單位產品用水量是已開發國家的2~3倍,能耗是中國國外的3~5倍,而水的重複利用率僅為7%,是中國國外先進水平的1/3。

②污水排放量大、污染嚴重。據不完全統計,中國紡織行業的年耗水量超過100億噸,在新鮮水量取用方面排在全國各行業的第2位,廢水排放量居全國的第6位,其中印染廢水占全國紡織廢水總排放量的80%,污水中化學物質含量高,難清除,印染廢水的化學需氧量COD為400~4000毫克/升,高出III類水質8倍;生化需氧量BOD為100~1000毫克/升,高出III類水質3倍。

③生產效率低。中國國外一次符樣率已經達到90%以上,而中國國內一次符樣率能達到80%以上的企業非常少,因此導致重複染色,制約染色效率,降低了生產效率。

④染色質量差。影響染色質量的因素眾多,主要包括設備因素、人為因素、工藝因素、原材料因素等,有些因素影響了所有工序,多個因素直接影響了產品質量。

⑤設備自動化程度不高。中國紡織行業與其他行業相比裝備水平相對落後。截至2013年4月,紡織工業技術裝備中,達到二十世紀90年代技術水平的僅占50%,染整行業裝備技術水平的差距更大,一部分設備處於超期服役狀態,設備的自動化水平較低,缺少線上檢測和反饋手段。

⑥行業用工荒。印染行業作為勞動密集型行業和勞動環境較為惡劣的行業,招工較為困難。在生產訂單滿負荷情況下,面對日益增多的訂單許多企業卻在為“用工荒”發愁。

截至2013年4月,行業內開發出一些適用於臥式染缸的半自動化筒子紗染色生產線,部分生產工序仍需要人工參與。與立式筒子紗染色相比,臥式染色機的相對染色浴比大,染色用水量增加;且紗籠高徑比小,筒子紗層數較少,雖然便於自動化,但是生產效率低。

中國國內筒子紗染色行業普遍採用的染缸為立式染缸。截至2013年4月,染色設備及工藝水平低,染色環境為高溫高濕環境,化學染料及助劑飛揚,染色環境惡劣;生產工序需要操作工人全程參與,工人勞動強度大,身體易受傷害。且在筒子紗染色過程中,生產多環節採用人為設定參數、稱量染化料,操作者個人經驗影響產品質量等問題;同時工人長期在環境惡劣的車間工作,易產生疲勞、厭倦情緒,進而造成失誤操作;有些工人為計件工資跳步生產,導致產品質量差、生產效率低等諸多問題。

《筒子紗染色方法及筒子紗染色生產裝置》的生產線中使用的一些相關設備,可參見以下引證專利:申請號:200720310752.3、200810224975.7、200820182717.2、201010547621.3、201210035685.4、201210060401.7、201220069951.0、201210065630.8、201210062358.8、201210060422.9。

發明內容

專利目的

《筒子紗染色方法及筒子紗染色生產裝置》旨在提供一種筒子紗染色方法及筒子紗染色生產線,以解決現有技術中的人工印染工序生產效率低、用工荒、自動化水平低的問題。

技術方案

為了實現上述目的,根據《筒子紗染色方法及筒子紗染色生產裝置》的一個方面,提供了一種筒子紗染色方法,順序包括以下步驟:紗線回潮控制步驟,採用紗線回潮控制設備對筒子紗進行回潮控制;紗籠裝載步驟,採用裝紗機器人將控制回潮後的筒子紗裝到紗籠上;紗籠轉運步驟,採用自動天車將紗籠移至染前快取區,再從染前快取區移至立式染色機;染色步驟,採用立式染色機對控制回潮後的筒子紗進行染色;染料自動稱量溶解及配送步驟:採用染料自動稱量溶解及配送系統實現染料的精確稱量、溶解並利用輸送管路輸送至立式染色機;液體助劑精確計量及輸送步驟:採用液體助劑精確計量及輸送系統實現液體助劑體積的精確計量,並利用管路輸送至立式染色機;粉狀鹽類助劑自動稱量及輸送步驟:採用粉狀鹽類助劑自動稱量系統實現元明粉或純鹼的精確稱量,稱量後的粉狀助劑由天車運送至立式染色機處;脫水步驟,採用卸紗機器人將染色後筒子紗搬運到離心脫水機上,對染色後的筒子紗進行脫水;烘乾步驟,採用微波烘乾機對脫水後的筒子紗進行烘乾,烘乾後的筒子紗的紗卷由烘乾後輸送帶運至成品快取區。這些步驟均由中央控制系統進行控制

進一步地,在紗籠裝載步驟中,裝卸紗機器人自動將鎖扣固定到位。

進一步地,在染色步驟之後,裝卸機械手自動將鎖扣卸下。

進一步地,還包括,運出步驟,烘乾後的筒子紗的紗卷掉落到烘乾後輸送帶上,由烘乾後輸送帶轉運至成品快取區。

根據《筒子紗染色方法及筒子紗染色生產裝置》的另一方面,提供了一種用於實現上述筒子紗染色方法的生產裝置,包括:中央控制系統,用於實現對以下生產區域的中央控制以及對生產的實時監控;紗線回潮控制區,設定有紗線回潮控制設備,用於對筒子紗進行回潮控制;紗卷裝卸區,設定有筒子紗裝卸機器人,將控制回潮後的所述筒子紗紗卷裝到紗籠或染色後筒子紗紗卷裝到離心脫水機上;染色區,設定有立式自動染色機,用於對經過回潮控制的筒子紗進行染色,染色過程中需要的染料、液體助劑及鹽類助劑分別由各自的自動化輸送系統按工藝需求提供;脫水區,設定有離心脫水機用於對經染色區染色後的筒子紗進行脫水;烘乾區,設定有烘乾機及烘後輸送帶,對經過脫水後的筒子紗進行烘乾。

進一步地,還包括回潮控制快取區,存放控制回潮後的筒子紗。

進一步地,還包括成品快取區,儲存烘乾後的筒子紗,烘後輸送帶將烘乾後紗卷運至成品快取區。

進一步地,還包括染料助劑鹽類配送區,設定物料自動稱量和出料裝置,在中央控制系統控制下,自動實現染料助劑的稱量、溶解並輸送到立式自動染色機。

進一步地,還包括染前快取區,儲存裝到紗籠之後的筒子紗以等待進入染色區。

進一步地,還包括染後快取區,儲存染色之後的筒子紗以等待進入脫水區。

改善效果

套用《筒子紗染色方法及筒子紗染色生產裝置》的技術方案,採用紗線回潮控制設備、自動天車、立式染色機、離心脫水機、微波烘乾機多種自動化設備,從而提高了筒子紗染色的自動化水平,因此降低了能耗,提高了生產效率,減少了用工量。

附圖說明

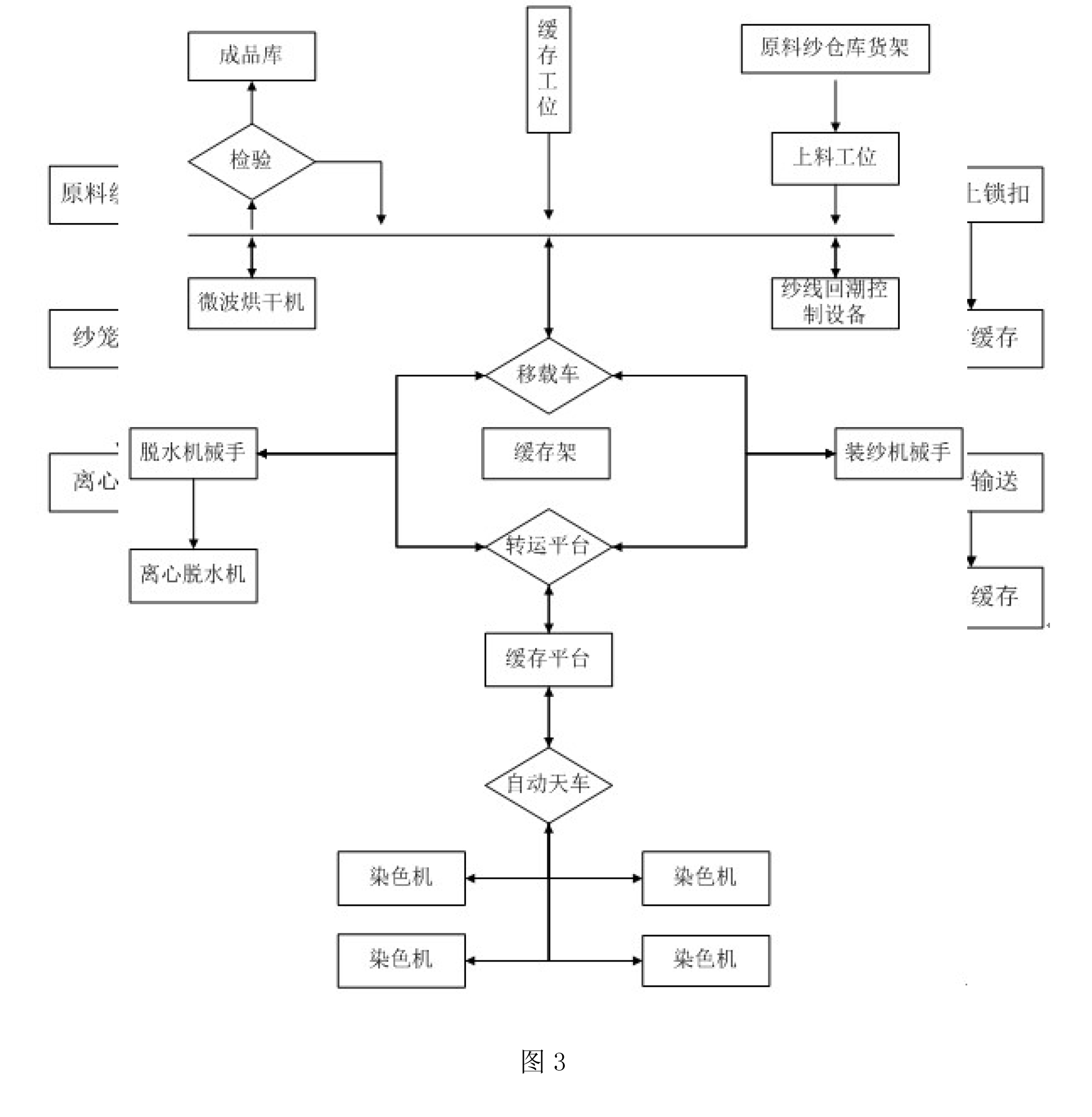

圖1示出了《筒子紗染色方法及筒子紗染色生產裝置》的筒子紗染色生產線的布置示意圖;

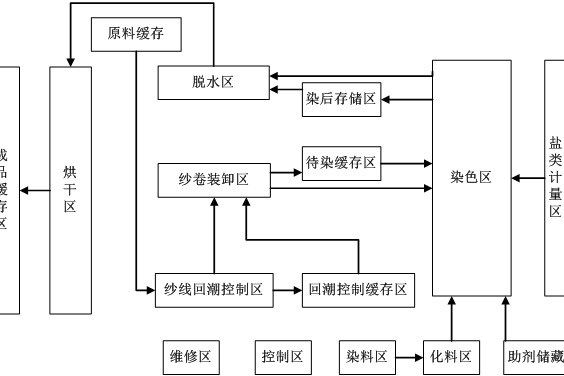

圖2示出了《筒子紗染色方法及筒子紗染色生產裝置》的筒子紗染色方法的流程圖;

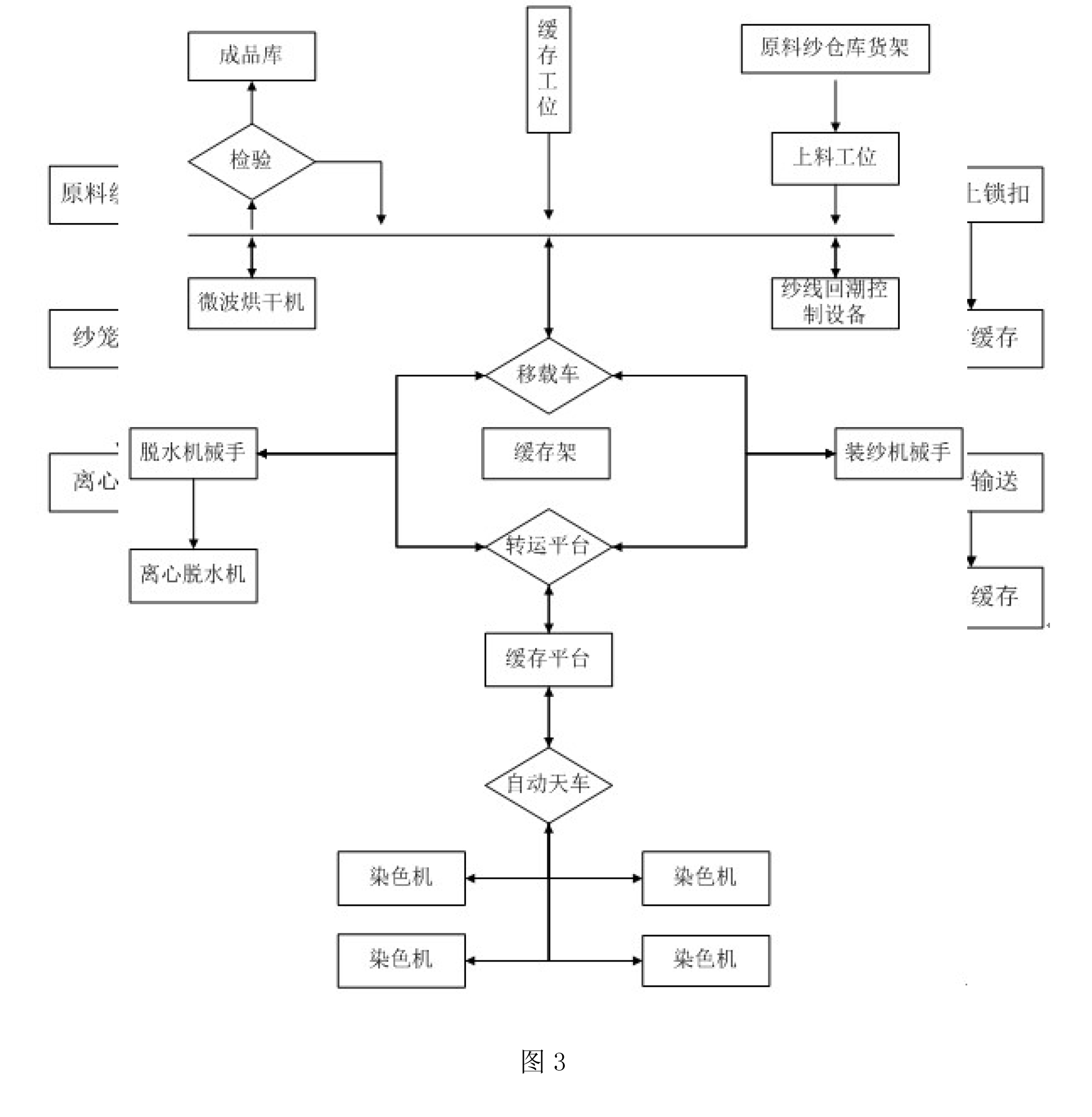

圖3示出了《筒子紗染色方法及筒子紗染色生產裝置》的筒子紗染色生產線的轉運裝置的布置示意圖。

技術領域

《筒子紗染色方法及筒子紗染色生產裝置》涉及紡織印染領域,具體而言,涉及一種筒子紗染色方法及筒子紗染色生產裝置。

權利要求

1.一種筒子紗染色方法,其特徵在於該方法順序包括以下步驟:紗線回潮控制步驟,採用紗線回潮控制設備對筒子紗進行回潮控制;紗籠裝載步驟,採用裝紗機器人將控制回潮後的筒子紗裝到紗籠上;紗籠轉運步驟,採用自動天車將所述紗籠移至染前快取區,再從所述染前快取區移至立式染色機;染色步驟,採用所述立式染色機對控制回潮後的所述筒子紗進行染色;染料自動稱量溶解及輸送步驟:採用染料自動稱量溶解及輸送系統實現染料的精確稱量、溶解並利用輸送管路輸送至所述立式染色機;液體助劑精確計量及輸送步驟:採用液體助劑精確計量及輸送系統實現液體助劑體積的精確計量,並利用管路輸送至所述立式染色機;粉狀鹽類助劑自動稱量及輸送步驟:採用粉狀鹽類自動稱量系統實現元明粉或純鹼的精確稱量,稱量後的粉狀助劑由天車運送至所述立式染色機;脫水步驟,採用卸紗機器人將染色後筒子紗搬運到離心脫水機上,對染色後的筒子紗進行脫水;烘乾步驟,採用微波烘乾機對脫水後的所述筒子紗進行烘乾,烘乾後的筒子紗的紗卷由烘乾後輸送帶運至成品快取區;上述步驟均由中央控制系統進行控制;其特徵在於:加料、升溫按以下操作方法:將缸內加好冷水,浴比為10;開主泵常規運轉;染料事先用小桶化好後倒入化料缸中,回水適當,用蒸汽加熱到適當溫度至染料徹底溶解,5~10分鐘內加入至染缸中;接著化料缸中回水適當、將元明粉倒入加熱攪拌、在10分鐘內將全部元明粉化好加進染缸內;再次回水,半缸,將促進劑一次加入、攪拌1分鐘左右,用5~10分鐘時間加入染缸內;編程2℃/分鐘,升溫至60℃,保溫80分鐘,過程中30分鐘後可隨時取樣、至顏色達到要求後即可終止保溫;停止主泵、排水;加冷水至1∶10左右的浴比、加皂煮劑直至溫度為98℃、運行8~10分鐘;排水、加冷水重複洗兩遍、每遍5~10分鐘;加水、加入醋酸、洗5~10分鐘、排水;加水、加柔軟劑、運行10分鐘,出布、脫水、烘乾、取樣並按國標測試各種牢度。

2.根據權利要求1所述的筒子紗染色方法,其特徵在於,在所述紗籠裝載步驟中,所述裝卸紗機器人自動將鎖扣固定到位。

3.根據權利要求2所述的筒子紗染色方法,其特徵在於,在所述染色步驟之後,裝卸機械手自動將鎖扣卸下。

4.根據權利要求2所述的筒子紗染色方法,其特徵在於,還包括運出步驟,烘乾後的所述筒子紗的紗卷掉落到烘乾後輸送帶上,由所述烘乾後輸送帶轉運至成品快取區。

5.一種用於實現權利要求1所述的筒子紗染色方法的筒子紗染色生產裝置,其特徵在於,包括:中央控制系統,用於實現對以下生產區域的中央控制以及對生產的實時監控;紗線回潮控制區,設定有紗線回潮控制設備,用於對筒子紗進行回潮控制;紗卷裝卸區,設定有筒子紗裝卸機器人,將控制回潮後的所述筒子紗紗卷裝到紗籠或染色後的筒子紗紗卷裝到離心脫水機上;染色區,設定有立式自動染色機,用於對所述紗線回潮控制區處理過的所述筒子紗進行染色,染色過程中需要的染料、液體助劑及鹽類助劑分別由各自的自動化輸送系統按工藝需求提供;脫水區,設定有離心脫水機用於對經染色區染色後的所述筒子紗進行脫水;烘乾區,設定有烘乾機及烘後輸送帶,對經過脫水後的所述筒子紗進行烘乾;其特徵在於:所述機器人為三坐標機器人,採用大跨距雙梁自動天車來完成紗籠的自動進出缸,所述自動天車跨距為12.5米,行程為61米,定位精度小於±5毫米。

6.根據權利要求5所述的生產裝置,其特徵在於:還包括回潮控制快取區,存放控制回潮後的所述筒子紗。

7.根據權利要求5所述的生產裝置,其特徵在於:還包括成品快取區,儲存烘乾後的所述筒子紗;所述烘後輸送帶將烘乾後紗卷運至所述成品快取區。

8.根據權利要求5所述的生產裝置,其特徵在於:還包括染料助劑鹽類配送區,設定物料自動稱量和出料裝置,在中央控制系統控制下,自動實現染料助劑的稱量、溶解並輸送到所述立式自動染色機。

9.根據權利要求5所述的生產裝置,其特徵在於:還包括染前快取區,儲存裝到紗籠之後的所述筒子紗以等待進入所述染色區。

10.根據權利要求5所述的生產裝置,其特徵在於:還包括染後快取區,儲存染色之後的所述筒子紗以等待進入所述脫水。

實施方式

操作內容

需要說明的是,在不衝突的情況下,《筒子紗染色方法及筒子紗染色生產裝置》中的實施例及實施例中的特徵可以相互組合。下面將參考附圖並結合實施例來詳細說明該發明。

《筒子紗染色方法及筒子紗染色生產裝置》的立式筒子紗自動化染色生產線主要設備包括:(1)紗線回潮控制設備、(2)立式自動染色機、(3)離心脫水機、(4)微波烘乾機、(5)粉狀染料機鹽類助劑配送系統、(6)中央控制系統及(7)物流運轉設備。

(1)紗線回潮控制設備:其主要作用為縮短回潮標定的時間,通過計量系統可準確標定實際被染紗的淨紗重,實現無誤差染料和助劑的精確稱量和配比;提高上色效果。其採用高溫高壓強制手段實現水分在紗線內的均勻分布,實現紗線含水率短時間內絕對均勻,改善紗線回潮率。例如可採用申請號201210035685.4中的紗線調濕機。

(2)立式自動染色機:在中央控制系統控制下,可實現缸蓋自動啟閉、鎖緊及安全聯鎖;實現染液循環過程、溫度控制及液位的自動化控制;實現染料、助劑及鹽類的自動計量加料;染色後實現壓力脫水;染色過程的工藝參數可以線上設定、顯示及檢測。例如可採用申請號201210065630.8中的筒子紗染色機。

(3)離心脫水機:在中央控制系統和裝卸機器人的協助下,可實現紗卷的自動裝卸,離心脫水後棉紗的含水率≤45%。例如可採用申請號200720310752.3中的離心脫水機。

(4)微波烘乾機:採用高頻微波源輻射物料,實現筒子紗的快速、均勻烘乾;在微波機械手的協助下,可實現脫水後筒子紗卷按工藝參數需求自動擺放在烘乾機傳送帶上;烘乾後的筒子紗在烘後傳送帶的作用下自動轉運至成品快取區。例如可採用申請號200820182717.2中的微波烘乾機。

(5)染料助劑鹽類配送系統:在中央控制系統控制下,染料配送系統可自動實現染料的精確稱量、自動溶解、輸送;液體助劑系統可滿足10種液體助劑的自動計量、化料、送料需求,並實現輸送管路的自動沖洗;鹽類配送系統可實現大批量鹽類助劑的自動稱量、輸送及溶解,且保持染缸浴比不變。例如可採用申請號201210062358.8中的物料自動稱量和出料裝置。

(6)中央控制系統:其硬體主要包括PLC、工控機、伺服器、攝像頭及監視屏。可實現各種生產信息的管理,提供添加、修改、刪除和查詢操作;將生產任務指令信息傳送至各工藝單機;實時更新及顯示任務進度、工位信息及任務流程,給出生產計畫及物料智慧型調度的建議;系統自動回響並列印任務簡明信息;定期備份生產任務數據;實現報警信息的實時顯示、記錄及遠程協助功能。例如採用申請號201010547621.3中的中央控制系統。

(7)物流運轉設備:移載車及軌道、轉運平台、裝卸紗機器人、自動天車。移載車負責托盤在除染色外的其他生產工位之間的轉運,移載車在即定軌道上按中控系統的要求在各個工位之間移動。轉運平台負責紗籠的快取及轉運,可使紗籠在紗籠快取位、脫水工位及裝卸紗工位任意調度。裝卸紗機器人負責托盤及紗籠的裝卸及鎖扣的自動裝卸。自動天車負責將轉載位的紗籠放入染色機,及將染色機中的紗籠移至快取平台。上述設備例如採用申請號201210060026.6中的紗盤轉運平台、申請號201220069951.0的裝卸紗機器人、申請號201210060422.9的紗籠運送設備等。

參見圖1示出的布局圖,《筒子紗染色方法及筒子紗染色生產裝置》一個實施例的立式筒子紗自動化染色生產線按區域劃分,可分為(Ⅰ)快取區、(Ⅱ)紗線回潮控制區、(Ⅲ)紗卷裝卸區、(Ⅳ)染色區、(Ⅴ)脫水區、(Ⅵ)烘乾區、(Ⅶ)染料助劑鹽類區、(Ⅷ)中央控制區及(Ⅸ)維修區。

(Ⅰ)快取區:主要包括原料快取區、染前快取區、染後快取區及成品快取區。其區域功能主要為個生產工序儲備快取量,減少工序轉移之間的時間間隔,提高生產效率及設備利用率。快取區的設備主要為快取架及快取平台。

(Ⅱ)紗線回潮控制區:區域內的主要設備為紗線回潮控制設備,區域功能為實現紗卷的快速回潮控制,實現水分在紗線內的均勻分布,為染化料及助劑的準確稱量提供依據。

(Ⅲ)紗卷裝卸區:主要實現托盤上紗卷向紗籠轉運及染色後紗卷由紗籠轉運至脫水機紗盤上,同時還包括鎖扣的自動裝卸。自動區域內主要設備為筒子紗裝卸機器人,在中央控制系統控制下,裝卸機器人可按任務需求自動實現筒子紗及鎖扣的裝卸。

(Ⅳ)染色區:主要功能是實現筒子紗的染色。其設備為不同規格的自動化染色機。在中央控制系統的調度安排下,可實現紗籠自動進出染缸,缸蓋的自動開啟,染色工藝的自動執行及染料助劑鹽類的自動添加。染色過程基本實現無人化操作,實現工藝參數的一致性、重現性及可追溯性。

(Ⅴ)脫水區:實現染色後筒子紗卷的離心脫水,其主要設備為多台離心脫水機。在裝卸機器人的協助下,可實現脫水機裝卸紗卷的自動化及無人化執行,減輕工人勞動強度。

(Ⅵ)烘乾區:實現筒子紗卷的快速均勻烘乾。其主要設備為烘乾機器人、微波烘乾機及烘後傳送帶。在中央控制系統控制下,烘乾機器人可按工藝需求自動將脫水後紗卷均勻擺放到烘乾機傳送帶上,烘乾機自動實現微波源的開啟與關閉,自動執行烘乾工藝參數;烘乾後的筒子紗卷在烘乾傳送帶的作用下輸送至成品快取區。

(Ⅶ)染料助劑鹽類配送區:其主要功能為染化料助劑鹽類的存儲、稱量、溶解及輸送。在中央控制系統控制下,按生產需求,各單元可自動實現染料、液體助劑及鹽類的自動稱量、溶解和輸送,輸送後管路自動沖洗,減少交叉污染,提高染色符樣率。

(Ⅷ)中央控制區:主要實現生產線的中央控制及生產實時監控。在此區域內,生產相關人員可根據生產需求傳送相關生產指令,同時可實時觀察生產狀況及查詢生產信息。

(Ⅸ)維修區:主要為生產線中設備的備品備件的存放區及維修區。

參見圖2所示,《筒子紗染色方法及筒子紗染色生產裝置》的筒子紗染色方法包括:

1、根據生產信息,中央控制新系統發出指令,移載車接到指令信息後,沿導軌運行至原料快取區,將對應工位的托盤轉運至紗線回潮控制區,執行紗線回潮控制工藝;

2、回潮控制結束後,紗線回潮控制設備將相關信息發至中央控制系統;控制系統

接到信息後控制移載車將控制回潮後的紗卷轉運至紗卷裝卸區;

3、托盤到位後,在中控系統操作下,裝卸紗機器人將控制回潮後紗卷裝到紗籠上;

4、在裝紗籠的同時,裝卸機器人自動將鎖扣固定到位;

5、紗卷及鎖扣到位後,中央控制系統根據快取工位的情況,控制轉運平台和自動天車將紗籠轉運至染前快取區的工位上;

6、根據染缸排產情況,自動天車將紗籠吊入到對應的染缸內,執行染色操作;

7、染色結束後,中控系統根據任務排產及快取工位情況,操縱自動天車將染色後紗籠吊到染後快取區;

8、根據任務排產情況,中控系統操作自動天車將對應的紗籠轉運到紗卷裝卸區;

9、在紗卷裝卸區內,裝卸機械手對紗籠執行卸鎖扣的工作;

10、在卸鎖扣的同時,裝卸機械手同時將卸完鎖扣的紗卷裝到離心脫水機的紗盤上,執行脫水工作;

11、離心脫水結束後,裝卸機器人將脫水後的紗卷轉運至烘乾托盤上;離心脫水機具有兩個紗盤,當一個紗盤在執行脫水工序時,另外一個紗盤可根據實際情況進行紗盤的裝或卸;

12、當烘乾托盤裝完後,裝卸機器人將結束信息反饋至中央控制系統,中央控制系統接到信息後安排移載車將烘乾托盤轉運至烘乾區域;

13、烘乾托盤轉運到位後,將產生到位信息,中央控制系統接到信息後,安排烘乾機械手按即定烘乾工藝將脫水後紗卷均勻擺放到烘乾機傳送帶上,執行微波烘乾工序;

14、脫水後紗卷經過微波烘乾機後,已經烘乾結束,在烘乾機傳送帶的作用下,自動掉落到烘後輸送帶上;

15、在烘後輸送帶的作用下,烘乾後筒子紗卷由烘乾工序轉運至成品快取區。

進一步地,參見圖3所示,《筒子紗染色方法及筒子紗染色生產裝置》一個實施例的筒子紗染色生產線包括:

1)原料、成品存儲區

原料庫及成品庫分別作為原料與成品的存儲區,位於生產線兩端。

原料庫與成品庫在同一功能區內,外臨輸送通道,內接生產線的進出口,使物流線路為最短。

2)紗籠存儲、緩衝區

空紗籠存儲區是生產線內部較大的存儲區,適當的空紗籠存儲除可保證紗籠的正常周轉外,還可利用紗籠裝載機器人等設備的空閒周期提前裝籠,縮短工藝流程。

紗籠緩衝區是為應對染色機可能出現的短時間內集中出紗的狀況,在染色機與離心脫水機之間設立緩衝區,以容納離心脫水前積壓的筒子紗,使其不占用染色機的工位。

存儲區存儲空紗籠,緩衝區存放染色完畢待脫水的紗籠。當存儲區存放紗籠多時,緩衝區的紗籠必然就少;反之亦然。兩區存儲量之和應為定值。

紗籠的存儲、緩衝區域,可最大程度提高空間利用率、縮短物流線路。

統籌考慮兩部分空間,將兩區域集中設定在通用存儲區域,最大限度節省空間,共設定30個存儲位置。考慮生產線將來的擴展,預留了相應的儲運區域。

3)物流區域

物流區域內設備主要包括移載車、三坐標機器人和智慧型天車,實現紗卷的自動轉運、紗籠自動裝卸和紗籠自動出入缸。移載車主要完成紗卷在各工位之間的轉運,其最大承載量為800千克,單向行程為35米,運行速度為0~30米/分鐘,定位精度達5毫米;三坐標機器人主要負責紗卷和鎖扣的自動裝卸,每次最多可抓10個直徑在170~180毫米之間的紗卷,可滿足不同規格紗籠和脫水機的自動裝卸;紗籠的自動進出缸由大跨距雙梁自動天車完成,自動天車跨距為12.5米,行程為61米,定位精度小於±5毫米,在轉運平台和快取平台配合下,可實現紗籠在不同位置的精確定位。

4)染色烘乾區域

染色機排為雙列均勻布置於車間中部的平台上,該區域為雙層布置平台上為操作區,平台下為設備區布置有泵、閥及管路等設備。烘乾區域設有離心脫水機及微波烘乾機,其設備功能較為接近。同時也便於工藝銜接。

紗線回潮控制設備採用高溫高壓強制條件實現紗卷回潮率的統一;不同類型的染色機經自動化技術提升和工藝最佳化後,可實現缸蓋自動啟閉和安全連鎖功能,實現染色過程自動化和工藝參數精確控制,一次符樣率可達到96%,最佳化後的染色工藝比最佳化前可節省工藝時間25%左右,提高染色效率;基於中央控制的自動離心脫水機採用雙吊籃設計,工作效率明顯提高,且與裝卸紗機械手配合可實現離心脫水工序的自動化運行;烘乾工序採用高效、節能、清潔化的微波烘乾機,實紗卷的快速、均勻烘乾,避免紗卷烘乾過程中的顏色泳移和發焦黃等缺點,且比傳統熱風烘乾節能30~40%,與射頻烘乾相比,節能20~30%。

5)染料助劑配送區

染料、助劑配送區域近鄰染色區,可使輸送管路做到最短,該區域為雙層結構,下設庫房、原料間,上層為配送設備。

染料助劑區域主要包括染化料自動稱量、輸送和粉狀助劑自動稱量、輸送兩部分。染化料採用精確稱量、液體輸送的方式,滿足40種染化料的需求,最小稱量值為2克,稱量精度為0.01克,溶解用水自動恆溫供水、溫熱水自動分配;不鏽鋼內拋光管輸送管路,採用水氣結合清潔方式,確保管路清洗乾淨,避免交叉污染;粉狀物料採用粉式存儲與輸送系統,雙料罐周轉設計,最大分配速率為60千克/分鐘,稱量範圍額為4千克~600千克,稱量精度為0.2千克;採用自動天車實現粉料輸送,在保證浴比的情況下,採用溢流化鹽方式實現粉狀助劑的充分溶解。

6)通道

各個功能區由通道分割,染色區側面通道為車間主通道,可保證消防、設備維修及人員行走的需求。根據各區域的功能及面積需求,對整條生產線進行布局規劃。

實施案例

以下提供多個實施實例供參考:(以下實施例均缺少紗線回潮控制步驟、紗籠裝載步驟、轉運步驟)

1.0417千克/個、32S×2純棉針織坯紗480個,置於某型染紗缸中,浴比1∶10。科華素某型黑、少量某藍、染料總量6.5%;元明粉、促進劑若干;加料、升溫按以下操作方法:將缸內加好冷水,浴比在10左右;開主泵等常規運轉;染料事先用小桶化好後倒入化料缸中,回水適當,用蒸汽加熱到適當溫度至染料徹底溶解,5~10分鐘內加入至染缸中;接著化料缸中回水適當、將元明粉倒入加熱攪拌、在10分鐘內將全部元明粉化好加進染缸內;再次回水,半缸,將促進劑(例如公開號為CN101168928A的專利中所述適當助劑及其任何類似物質)一次加入、攪拌1分鐘左右,用5~10分鐘時間加入染缸內;編程2℃/分鐘。升溫至60℃,保溫80分鐘,過程中30分鐘後可隨時取樣、至顏色達到要求後即可終止保溫;停止主泵、排水;加冷水至1∶10左右的浴比、加皂煮劑直至溫度為98℃、運行8~10分鐘;排水、加冷水重複洗兩遍、每遍5~10分鐘;加水、加入200毫升醋酸、洗5~10分鐘、排水;加水、加柔軟劑、運行10分鐘,出布、脫水、烘乾、取樣並按國標測試各種牢度。結果符合要求,比純鹼鮮艷、勻稱、手感柔軟、顏色完全在缸差範圍,除濕磨牢度為3~4級外,其餘均在4、或4~5級。整個加工不到5小時、節約工序5~7道,比傳統工藝節約染料20%左右;節水50~70噸;染出結果合格;沾色牢度優於同期用純鹼染出的結果。

某前處理好的純棉針織筒子紗2120千克,藏青(B-GD)0.45125%、黑(MZ-RH)、元明粉80克/升、促進劑4克/升。用某型浴比為7~8的氣壓染紗缸染色。加料、升溫、保溫、後處理等參照實例1進行,但保溫結束後,在皂煮前加一次水洗;皂煮15分鐘,之後水洗兩次、過酸一次;固色、柔軟、出缸。時間5小時。按此法,即使加上傳統前處理,用水可控制在90噸/染每噸布以內,蒸汽消耗從6~8噸/染每噸布,下降到3.9噸/染每噸布;用電400度/染每噸紗以內。

1.0417千克/個、32S×2全棉針織筒子坯紗780個;染玫紫色,深度3.65%(o.w.f);將紗裝入某型非小浴比常見染缸內,加水,至剛接觸裝紗架底盤;按照公開號為CN101168928A的專利中的核心技術,開正泵試機,至水流能夠維持正常循環、液體浸滿紗線時,水位才剛淹過底盤、尚未淹到一個紗高、大大少於所謂的半缸水;將純鹼打樣的原方染料用量(按1∶10打的小樣)減去30%、元明粉減去60~70%、促進劑減10%(具體參考來樣深度和打小樣的情況決定);加料、操作、後處理步驟等參照上述實例1、2進行;升溫直升;染色的加料、保溫階段採用全正泵運作;因為水的進出量小,可以實現快進快出;並且蒸汽用量、特別是鹽的用量大幅下降。等後處理時,再回到正常或仍用較小的浴比;仍可全正泵運行;固色前增加一次酸洗;染完後顏色、層差在可接受範圍,結果合格。採用本法,光染色階段染料節約30%、元明粉節約60%以上、水節約4~5噸、蒸汽節約0.23噸左右,整個染色時間不到4個小時。

在某型常見傳統氣壓缸中內裝入1.0417千克的全棉32S×2針織紗800個,加入所需各種前處理助劑的80%進行煮練;加水、至快接近裝紗架底盤時啟動正泵試機,至紗上液體溢流出來看似飽滿、均勻、連續、循環正常;水位在底盤上下附近;編程升溫、過程中有其它加料操作的、正常繼續;適時取樣、合格後排液。取少量紗樣清洗乾淨烘乾測試各種指標,白度、毛效、失重、強力等均優於常規浴比法。用此超低浴比法,同樣可以進行前處理的氧漂、酶除氧、水洗,以及進行其它一浴法前處理過程、各種功能整理過程。

從以上的描述中,可以看出,《筒子紗染色方法及筒子紗染色生產裝置》實現了如下技術效果:

筒子紗全自動短流程生產線集成了自動化的染色機、離心機、微波烘乾機,以及自動化物流系統、染料助劑配送、紗線回潮控制等技術,採用中央控制系統對多台套設備和物流運轉系統進行控制,形成一條筒子紗全自動化生產線,可實現高效率、高質量、低成本的生產。採用立式紗籠的紗卷自動裝卸方法和設備,解決染色過程中勞動強度大、用人多、人工效率低等問題。運用染化料自動配送技術,解決人為因素對染色一次成功率的主要影響,解決人工搬運和計量接觸大量有刺激味鹽類的問題。實現所有設備中央控制室控制,可對設備的重要參數時時監控和反饋,大幅度降低了人為因素的影響,提高染色一次符樣率。

以上所述僅為《筒子紗染色方法及筒子紗染色生產裝置》的優選實施例而已,並不用於限制《筒子紗染色方法及筒子紗染色生產裝置》,對於本領域的技術人員來說,《筒子紗染色方法及筒子紗染色生產裝置》可以有各種更改和變化。凡在《筒子紗染色方法及筒子紗染色生產裝置》的精神和原則之內,所作的任何修改、等同替換、改進等,均應包含在《筒子紗染色方法及筒子紗染色生產裝置》的保護範圍之內。

榮譽表彰

2018年12月20日,《筒子紗染色方法及筒子紗染色生產裝置》獲得第二十屆中國專利優秀獎。