產品簡介

等離子是由電子、正離子和中性原子所組成的電離氣體。等離子

切割是利用高溫等離子電弧的熱量使工件切口處的金屬局部熔化,並藉助高速等離子的動量排出熔融金屬以形成割縫的加工方法。它因其切割速度快,切割精度高,切割條件容易設定,易於實現自動化、無人化作業和成本相對較低等優點而得到廣泛套用。隨著信息技術和控制技術與等離子切割的結合,近年新開發的等離子切割機在設計理論、設計參數、產品質量和使用性能上又有了長足的發展。

目前,在不鏽鋼板材下料方面,很多廠家都是用傳統的衝壓方式進行。衝壓方式設備結構簡單,操作方便,無熱影響區,但同時也存在很多缺點,主要表現在:材料利用率低,產品質量不穩定,勞動強度大,生產環境惡劣。尤其是在手動衝壓中,原料進給主要是依靠操作者的觀察判斷進行,必須有一定的餘量供操作者識別,而產品的質量則與操作者的熟練程度、工作態度和責任心等主觀因素密切相關。同時,衝壓方式大都要經過剪下和衝壓兩個環節,故工作效率低。而衝壓的噪聲很大,生產環境惡劣,對操作者的身心也存在不利影響。此外,大量模具的使用給生產管理帶來很大困難,而它們的設計、製造和維護也需要耗費大量的人力、物力和財力,加大了企業的生產成本。

等離子切割可以精簡板材下料過程,把原先的剪裁和衝壓兩道工序合併為切割一道工序。同時,等離子切割便於實現自動化,提高工作效率; 便於實現精確進給,提高材料的利用率,也有利於維持產品質量的穩定性。更為重要的是,等離子切割的套用可以實現無模具切割,避免了大量模具在生產中的使用,給企業管理帶來很大的便利。因此,將等離子切割引入不鏽鋼板材的下料過程,對相關企業具有極大的經濟價值和現實意義。

功能分析

等離子切割機的功能需求

現階段,數控等離子切割是等離子切割一個主要發展方向。數控工具機具有高度的製造柔性,加工精度高,質量穩定,生產率高,便於改善勞動條件,有利於生產管理現代化。將等離子切割技術與數控技術有機結合,可以發揮等離子切割更大的優越性。為實現自動切割,等離子切割機必須能連續送料,自動進給; 割炬要能夠沿橫向和縱向單獨或聯合運動,以形成需要的加工曲線。機器的各功能部分要能夠密切配合、協調,如進給、切割和成品送出等步調需一致,以實現精確連續切割。同時,切割的各種工藝參數要求能夠靈活調整,如速度、壓力、氣壓、電流和割炬高度等,以最佳化工藝參數,滿足不同板材的切割要求。

等離子切割的工藝流程

等離子切割的引入,使切割過程大為簡化。通過對切割過程的深入分析,可以得出等離子切割大致的工藝流程。

整體結構

為實現上述切割過程,必須要有相應的機械本體與之適應。設計機械結構應遵循經濟適用、穩定可靠的原則,即在滿足功能要求的前提下使結構儘可能簡單。設計的板材等離子切割機構包括5 大部分。

等離子的切割過程大致如下: 首先將不鏽鋼板卷材按順序安裝好,然後調整好各機構,啟動電動機,實現整形、送料,到要求長度時控制系統發出信號,切割頭開始工作,同時收料機構開始動作,依靠傳送帶把切割好的盤料送出,轉換到履帶傳動,到成品收集框後履帶張開,成品依靠自重落入成品收集框。整形機構和牽引裝置輥輪間的間隙可調,以調整整形壓力和牽引力的大小,適應不同厚度的板材切割。

等離子切割機的切割部分是該切割機的重要工作部分,是切割的直接執行機構,它的設計好壞直接影響著產品的質量。它不僅要求有合適的參數設定,如起弧電壓、切割電流、切割速度、切割噴嘴距工件的距離等,也要求運動準確,進給誤差小。

機構設計

作用分析

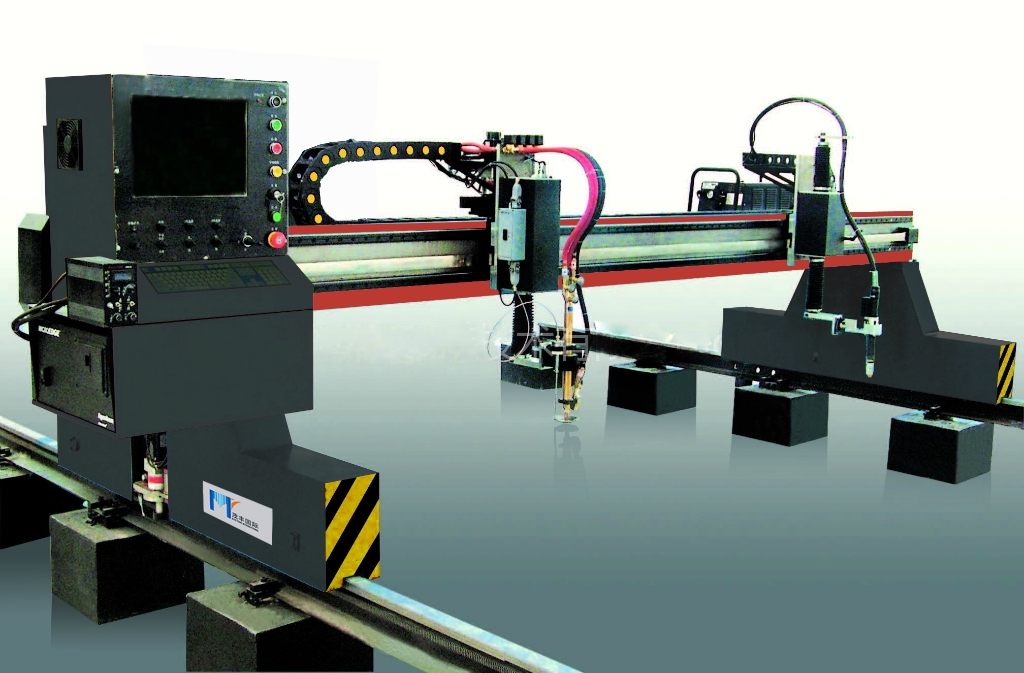

等離子切割機構是該機的主要工作部分,是保證切割質量,提高工作效率的關鍵之所在。常見的等離子切割機構的結構形式主要有懸臂式、龍門式和台式。它們各有其特點,適用於不同的加工場合。

優缺點比較

(1) 懸臂式機構: 設備移動、安裝方便,結構緊湊,需要空間位置小,製造成本低。但受懸臂式結構的限制,受力條件較差,容易產生橫向變形,橫向切割寬度受到限制,高速切割時剛性較差。

(2) 龍門式切割機構: 龍門式支承方式雙向支撐,受力較均勻,設備剛性較好,可以實現較大的橫向跨度,通常可達3 ~ 10 m。但設備安裝要求高,結構相對較大,需占用較多的廠房面積。其驅動方式有單邊驅動和雙邊驅動之分。單邊驅動和雙邊驅動各有其特點和使用場合。單邊驅動避免了雙邊驅動的高精度同步控制和複雜的結構,但由於質心偏置而驅動力不通過質心,工作中將產生不對稱的慣性力,容易出現振動、變形和傾斜等不利情況,因此僅能用於小跨度的情況。雙邊驅動結構相對複雜,需要進行兩邊高精度的同步控制,可用於較大跨度,運動更平穩。

(3) 台式切割機構: 切割部分和機器為一整體式,移動就位方便,但割炬運動範圍比較小,切割幅面大小受到一定的限制。

比較上述3 種切割機構的優缺點,龍門式切割機構可切割跨度大,運動平穩,穩定性好,與企業要求較吻合。因此,這裡採用龍門式切割機構。

運動分析

切割採用板材固定,割炬運動的方式進行。割炬需要能夠沿3 個方向移動橫向、縱向和豎直方向,橫向和縱向用於形成加工所需要的各種軌跡,豎直方向則是為了調整割炬至工件的距離,便於工藝參數最佳化調整。

在數控加工中,插補是形成工件加工軌跡必須的運動,即數控系統依據加工工件輪廓數據,運用一定的算法進行計算,根據計算的結果對相應的坐標軸發出進給指令,然後進給機構依據指令移動相應距離,從而形成工件的加工輪廓。不同算法對數控加工有兩方面的影響,即插補誤差的大小和插補速度的快慢。在眾多的插補算法中,逐點比較法因其較快的計算速度以及適宜的插補誤差而得到廣泛運用。其原理是刀具每走一步控制系統都將加工點與給定的圖形軌跡相比較,以決定下一步進給的方向,使刀具運動的軌跡逼近工件輪廓。

機構橫向和縱向運動是插補運動,其換向頻繁,單次進給量很小,用微小的折線段來逼近直線或圓弧,運動精度要求高,因此要求執行構件具有足夠的精度,並且要求運動平穩。割炬橫向的運動是通過龍門帶動割炬安裝塊實現的,而縱向的運動是通過割炬安裝塊沿龍門橫樑移動實現,豎直方向的調整則通過割炬沿割炬安裝塊的移動實現。

運動實現

1.龍門的橫向移動

龍門的橫向移動,考慮用滾珠絲槓螺母機構來實現。滾珠絲槓螺母機構具有如下特點: ( 1) 摩擦小,效率高,機械效率可達90% 以上; ( 2) 靈敏度高,傳動平穩; ( 3) 磨損少,壽命長; ( 4) 可消除軸向間隙。由於上述優點,滾珠絲槓螺母機構在直線傳動中得到廣泛的套用。

為使兩側受力平衡,龍門採用雙邊驅動的方式。用伺服電動機控制絲槓的移動距離。伺服電動機具有穩定性好、功率消耗低、壽命長、定位精度高、回響速度快等優點。用伺服電動機進行控制,可使速度和位置控制非常精確。為避免發生運動干涉,前後驅動電動機運行必須嚴格同步。

2. 割炬豎直方向的調整

割炬噴嘴至工件的距離對等離子切割具有重要影響。距離太大,電弧長度增加,熱量損失增大,切割能力下降; 反之,距離太小,則容易導致噴嘴與工件間短路而燒壞噴嘴,破壞切割過程的正常進行。

因此,割炬豎直方向的距離調整顯得十分重要。設計時同樣需要考慮到方案的可行性、結構的簡單性和操作的方便性。這裡用一個偏心滑塊機構來實現割炬豎直方向的高度調整。偏心輪具有結構簡單、調整方便的特點。具體實現過程是: 滑塊和割炬連線在一起,滑塊豎直移動帶動割炬豎直移動,依靠偏心輪的轉動來控制割炬在豎直方向的高度。

技術總結

等離子切割技術具有切割速度快、切割質量好、成本低等優點,該技術套用於不鏽鋼板材的下料,可以有效提高不鏽鋼板材下料過程的自動化水平,改善工作環境,提高材料的利用效率,具有較大的經濟和社會效益。本文對一種等離子切割機的整體結構進行了初步探討,重點對切割機構部分進行了分析和討論,通過機構的功能和運動分析、關鍵部件的詳細設計以及設計方案的比較,提出了一種經濟適用的結構方案,可較好地滿足切割生產的現實使用要求。