介紹

在常規的金屬熱擠壓過程中,坯料的溫度和變形是很不均勻的,這導致產品的尺寸、形狀、組織和性能等質量方面的不均勻,而等溫擠壓可以減小這些不均勻性,是一種理想的擠壓加工工藝。等溫擠壓的特點就是要確保在整個擠壓過程中,模孔附近變形區金屬的溫度始終保持恆定或基本恆定,儘量保持金屬變形抗力和金屬流動的均勻性,使模面壓力不變或基本不變,從而獲得較高的擠壓速度,同時擠壓型材的形狀與尺寸精確、組織與性能沿斷面和長度方向均勻性也獲得提高。因此,實施等溫擠壓,對提高擠壓製品的生產率與質量均具有十分重要的意義。

原理及結構

等溫擠壓的基本原理是: 通過安裝在模孔附近的非接觸測溫裝置測定製品出模孔的溫度,製品溫度的變化轉換成不同的電訊號輸入到電子控制系統中,並按事先擬定的溫度—速度關係,自動調節擠壓速度來使溫度保持恆定 (略低於產生裂紋的溫度)。

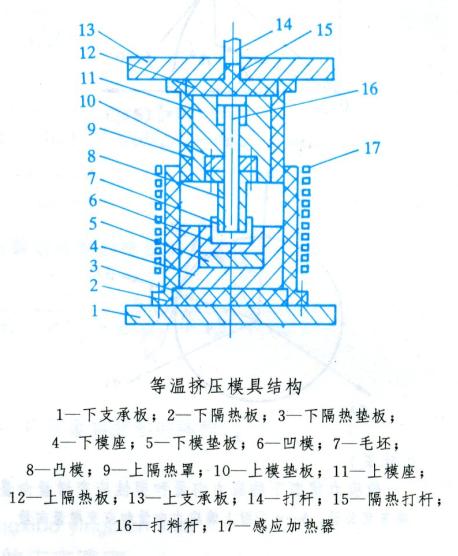

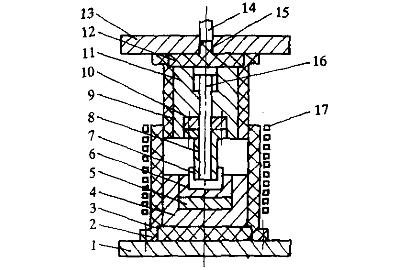

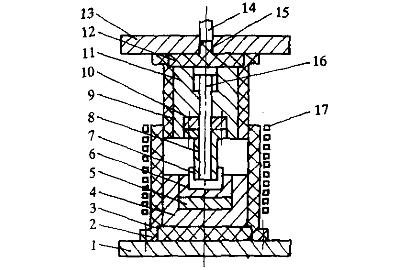

等溫擠壓的模具結構如圖所示。該模具配有模具加熱、絕熱以及模具溫度調節等裝置。工作時、感應器將模具加熱,毛坯在模外加熱。當上模脫開下隔熱罩時,將已加熱的毛坯放入凹模內。擠壓完成後,擠壓件靠打料桿打下。

1—下支承板; 2—下隔熱板; 3—下隔熱墊板;4—下模座; 5—下模墊板; 6—凹模; 7—毛坯;8—凸模; 9—上隔熱罩; 10—上模墊板; 11—上模座;12—上隔熱板; 13—上支承板; 14—打桿; 15—隔熱打桿;16—打料桿; 17—感應加熱器

圖1 等溫擠壓模具結構

圖1 等溫擠壓模具結構目前測溫系統的準確性差,在模孔處直接測量金屬變形溫度的檢測裝置尚未研製成功,還不能實現真正的等溫擠壓,而普遍採用模擬等溫擠壓法,即模擬各種合金製品等溫擠壓的溫度—速度等擠壓條件,近似地實現等溫擠壓過程。如有的以試驗或生產為基礎建立數學模型,用電子數控系統等自動控制擠壓過程;有的用逐段降低擠壓速度的分段擠壓法來達此目的;還有的採用錠坯溫度逐步降低的錠坯梯溫加熱法。先進的擠壓機都設有等溫擠壓模擬自動調節系統。

擠壓加工難點

要確保產品擠出模孔時的溫度恆定,即確保產品溫度沿長度方向均勻,事實上是非常困難的,這是由於擠壓加工的下述特點所致:

(1)摩擦熱和變形熱是導致擠壓變形區內溫升的主要因素,而坯料與擠壓簡內壁之間的摩擦和變形區內的金屬流動均十分複雜,且隨金屬種類、擠壓條件、產品斷面形狀、擠壓過程而顯著變化;

(2)工藝參數與邊界條件屬於典型的幾何非線性和時變非線性問題,擠壓筒內坯料和變形區內的溫度變化也是非線性的;

(3)接觸測溫會在產品表面產生劃痕,影響產品表面質量和美觀,因而在實際生產中難以套用;

(4)由於擠壓設備和模具結構特點,難以將非接觸測溫裝置安裝在模孔出口附近進行測量,一般只能安裝在遠離模孔出口2~3m的擠壓機前機架出口處,因而很難準確獲得出模孔處產品的表面溫度。因此,迄今為止,尚未開發出在實際生產中具有廣泛適用性、可以實現嚴格意義上的保持產品溫度恆定的等溫擠壓技術。較為實用的是各種近似等溫擠壓技術,即通過採取各種措施,儘量將產品擠出模孔時的溫度變化控制在一定範圍之內,將擠壓產品的組織性能波動控制在可接受的範圍之內,以滿足使用時對產品組織性能均勻性的要求。

等溫擠壓工藝及特點

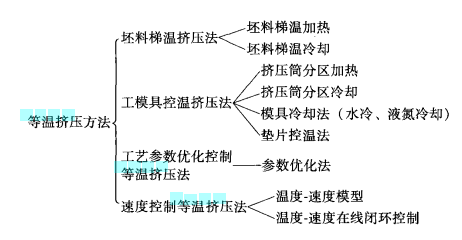

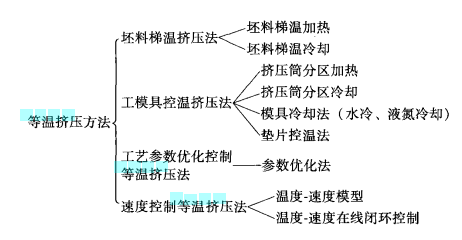

實現鋁及鋁合金等溫擠壓的方法有多種,其中主要的方法大致可以分為四類,如圖2所示。

圖2 等溫擠壓工藝

圖2 等溫擠壓工藝第一類方法是通過改變坯料沿長度方向的溫度分布,補償(抵消)因變形熱導致的溫度上升或因工模具的冷卻作用導致的溫度降低,可稱為坯料梯溫擠壓法。這類方法主要包括坯料梯溫加熱法和坯料梯溫冷卻法,具有方法簡單、易於實現等優點,但存在調控範圍較小、精度較低等缺點。

第二類是通過控制工模具溫度,保證模孔附近變形區內金屬以及產品流出模孔時溫度基本不變,可稱為工模具控溫擠壓法。這類方法主要有擠壓筒分區加熱法、擠壓筒分區冷卻法、模具冷卻法和墊片控溫法,具有可控能力強、控制精度高等優點,但存在工模具結構複雜(墊片控溫法除外)、控制難度大等缺點。

第三類方法是通過對影響擠壓過程溫度(熱流)平衡的各個工藝參數進行綜合最佳化,達到使產品流出模孔時的溫度基本保持不變的目的,可稱為工藝參數最佳化控制等溫擠壓法。該方法的優點是可以在坯料均勻加熱、擠壓速

度恆定的條件下實現等溫擠壓,工藝簡單,但存在可實現等溫擠壓的參數匹配條件有限、不利於可擠壓性好的合金獲得儘可能高的擠壓速度等缺點。

第四類方法是通過控制擠壓速度使型材擠出模孔時溫度基本保持不變的方法。速度控制等溫擠壓法又分為兩種:速度模型控制法和速度線上閉環控制法。

度模型控制法是建立擠壓過程溫度一速度模型,通過程控方法對速度進行控制,使擠壓過程中產品流出模孔時的溫度基本保持不變,可稱為模擬等溫擠壓法。該方法的優點是控制方法簡單,易於實現,可以獲得高於第一類方法的控制精度;缺點是正確的模型建立難度大,難以應對擠壓過程中工藝參數與邊界條件的實際變化,需要大量的經驗數據積累。

速度線上閉環控制擠壓法是通過檢測產品在模孔出口處的溫度變化,線上調節相關工藝參數,即實現溫度.速度線上閉環控制。該類方法是理想的等溫擠壓方法,可以獲得較為理想的控制效果,但實現難度較大,對技術與裝備的要求較高。

圖1 等溫擠壓模具結構

圖1 等溫擠壓模具結構 圖2 等溫擠壓工藝

圖2 等溫擠壓工藝