《竹材原態多方重組材料及其製造方法》是國家林業局北京林業機械研究所於2007年12月7日申請的發明專利,該專利的申請號為2007101790017,公布號為CN101323124,公布日為2008年12月17日,發明人是傅萬四、周建波。

《竹材原態多方重組材料及其製造方法》其是將直徑相當的竹段外表面加工成正多邊形化的竹材單元,以其橫截面按邊對邊並列排放、縱向指接延長粘結而成的竹材重組材料。其基本製造方法包括鋸切定段、銑削成正多邊形化、銑指榫、塗膠和組坯、加壓加熱或冷態固化等工序。竹材單元正多邊形化的邊數為4~8。該發明針對竹材具有中空、錐度、竹節等物理結構特性,將空心竹材單元橫向邊對邊排列,縱向任意延長,重組材料保持了竹材天然結構,可製造強度高、長度大、跨度大的結構材料;其不但可替代木材,提高竹材利用率,節省林木資源,且在某些用途上可替代混凝土、鋼材等結構材料,提高了結構材料的親自然能力。

2014年11月6日,《竹材原態多方重組材料及其製造方法》獲得第十六屆中國專利優秀獎。

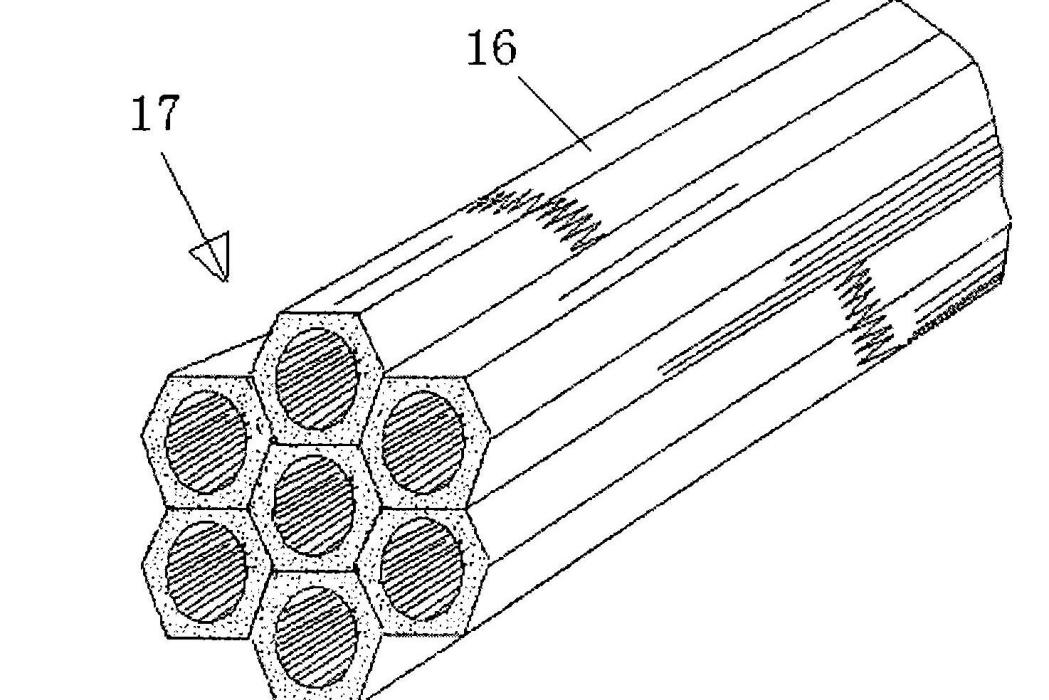

(概述圖為《竹材原態多方重組材料及其製造方法》摘要附圖)

基本介紹

- 中文名:竹材原態多方重組材料及其製造方法

- 公布號:CN101323124

- 公布日:2008年12月17日

- 申請號:2007101790017

- 申請日:2007年12月7日

- 申請人:國家林業局北京林業機械研究所

- 地址:北京市朝陽區安苑路20號世紀興源大廈

- 發明人:傅萬四、周建波

- 分類號:B27M3/00(2006.01)

- 代理機構:北京北新智誠智慧財產權代理有限公司

- 類別:發明專利

- 代理人:陳英

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

中國竹子資源豐富,是世界第一竹子資源大國。竹子具有生長迅速、輪伐期短、中空竹節、抗剪能力強、物理特性優良等特點,將空心竹材重組加工成可替代木材的複合材料,可以充分利用竹材原態的結構和物理特性,加工成環境友好的綠色材料,有效緩解中國木材供需矛盾。2007年12月前已有竹材重組技術主要有:

(1)竹方重組技術:將空心竹材劈裂成弧形竹坯,再將竹坯加工成一定規格的竹方條,把竹方條膠合到一起,組成竹板材或竹方材。該技術的缺點和不足是:將弧形竹坯切削成方條,導致大量原料的浪費,一般竹材利用率不足30%。

(2)碎竹重組技術:將整竹壓碎後進行重組膠合到一起,形成竹板材或竹方材。該技術的缺點和不足是:1)天然竹材的紋理遭到不同程度破壞;2)竹板材或竹方材內部容易形成微小空隙,影響斷面質量。

(3)小徑竹重組技術:將小徑竹竹材揉磋成竹束,重組膠合到一起,形成竹板材或竹方材。該技術的缺點和不足是:破壞了天然竹材的巨觀結構,失去了竹材的“原態”,表面質量欠佳,無法替代較高檔次實木。

(4)弧形竹材原態重組技術:由內弧半徑與外弧半徑相等、具有光滑的竹青面和竹黃面的弧形竹板,以其弧形的相同朝向並列排放加壓粘結而成。該技術的缺點和不足是:由於材料是由弧形竹片疊加而成,沒有利用竹材內部中空和竹隔的天然結構,製造大型柱材或梁材很不經濟。

上述四種竹材重組技術均沒有充分體現竹材本身所具有的結構、物理等特性,單位質量內力學性能不高,也不能實現長範圍、大跨度重組的要求,因此不能用作對力學強度、長度、跨度要求較高的結構材料。

發明內容

專利目的

《竹材原態多方重組材料及其製造方法》的第一個目的是改進2007年12月前已有技術的不足,提供一種可保持竹材天然結構,制出強度高、長度大、跨度大的重組竹結構材料且竹材利用率高的竹材原態多方重組材料。該發明的另一個目的是提供上述竹材原態多方重組材料的製造方法。

技術方案

《竹材原態多方重組材料及其製造方法》提供的竹材原態多方重組材料,由若干橫截面的外輪廓為正多邊形化的竹材單元組成,所述竹材單元的一端或兩端設有榫接結構,在所述竹材單元外表面的部分側平面或全部側平面上塗有粘接劑層,通過該粘接劑層使得若干該竹材單元側面粘結在一起,形成橫向邊對邊排列結構,實現橫向任意擴展;在正多邊形化竹材單元的端部榫接結構結合面上塗設粘結劑層,通過該粘結劑層使得若干該竹材單元一端或兩端粘接固聯在一起,實現縱向任意延長。

所述竹材單元為沿竹子橫截面切割的一定長度的竹段,在所述竹材單元的外表面上加工若干縱向平面,即將不標準的空心圓柱狀的竹段外表面按標準正多邊形模式進行加工,得到雙端皆為標準正多邊形、或一端為標準正多邊形另一端為竹材原有的部分圓弧和部分直線組成的非標準正多邊形、或雙端為竹材原有的部分圓弧和部分加工直線組成的非標準正多邊形截面的竹段,稱為“正多邊形化”竹材單元。

所述正多邊形化的竹材單元的側邊數可以是4~8。

正多邊形化竹材單元的側邊數為6是最佳的選擇。正六邊形化竹材單元以其橫截面按照蜂窩狀並列排放通過其側面粘結成竹材原態六方重組材料。正六邊形化竹材單元在橫向上拼接,各竹材單元的側邊貼合緊密不留空隙,而且將竹子側面加工成正六邊形化,對竹子壁厚的切除量較少。如果竹材製成的多邊形的邊數太少,則製成多邊形對於竹子壁厚切除過多,無疑是對竹材的浪費和對竹材強度的削弱。如果側邊數太多,則加工出的側平面面積較小,各個竹材單元在橫向上粘結強度將降低。

竹材原態六方重組材料,由直徑相當,外表面統一規格正六邊形化的竹材單元,以其橫截面按照蜂窩狀並列排放加壓加熱或冷態粘結成材。將所述竹材單元的外表面銑削成一定規格的正六邊形化狀,竹材單元的一端或雙端銑削成指形榫,通過指接方式可使竹材原態六方重組材延長到所需要的任意長度。

所述竹材原態多方重組材料中的若干竹材單元可由截面、側邊數相同或不同的竹材單元構成。例如具體的可有如下幾種情況,所述若干竹材單元是橫截面基本相同、側邊數目也相同的竹材;或者,所述若干竹材單元包括兩組或兩組以上的竹材單元,同組竹材單元的橫截面大小和邊數相同,不同組的橫截面大小和/或邊數不同,同組竹材單元通過榫接結構形成縱向延長結構,同組或不同組竹材單元通過外表側平面橫向粘接形成橫向延展結構;或者,所述若干竹材單元是橫截面基本相同、側邊數目也相同的竹材,另外,還包括一組若干橫截面與所述竹材單元的橫截面不相同的木質單元,其橫截面與所述竹材單元相互重組其間形成的空隙相匹配,填充在所述空隙中。

例如,所述竹材單元包括一組若干正八邊形化的竹材單元和一組若干正四邊形化的竹材單元,該正四邊形化的竹材單元的橫截面外輪廓的邊長與所述正八邊形化的竹材單元的橫截面外輪廓的邊長對應相等,或成倍數,使得所述正四邊形化竹材單元置於所述正八邊形化竹材單元粘結後的四方形截面的孔隙中;再如,所述竹材單元包括兩組各若干正四邊形化的竹材單元,各組竹材單元的邊長不同。所述竹材單元縱向榫接的接縫應儘量交錯排放。

該發明提供的竹材原態多方重組材料的製造方法,包括下述步驟:

(1)選取直徑相當的竹材進行鋸切定段,將竹材鋸切成隨機長度的竹段,定段原則:1)按大端直徑減小端直徑的差為一數值進行定段;2)鋸口選擇在非竹節處;

(2)將鋸切後的竹段的外表面銑削成正多邊形化竹材單元;

(3)將竹材單元的一端或雙端銑削成指形榫,以備指接組坯;

(4)將正多邊形化的竹材單元的部分側面或全部側面及指榫結合面塗膠,以其橫截面邊對邊並列排放,縱向將竹材單元指接延長;根據使用要求組成不同截面和長度的組坯:

(5)將塗膠後的組坯進行橫向和縱向加壓,加熱或冷態固化,形成竹材原態多方重組材料。

在完成上述竹材原態多方重組材料製造後,可在步驟(5)後增加深加工步驟:即對竹材原態多方重組材料的長度、邊緣和表面進行加工,製成一定規格和表面質量的竹材原態多方重組材料。

所述的對竹材原態多方重組材料的長度、邊緣和表面進行加工,是指對重組材進一步加工例如鋸切、裁邊等以及對重組材料表面處理如刨光、砂光及塗漆等。

在步驟(1)中,各個所述竹段分成至少一組,同組中的竹段每個竹段橫截面基本相同,其平均胸徑誤差在±15毫米之內。

所述竹段兩端的直徑差在±10毫米之內。這樣,可確保加工出來的正多邊形化竹材單元的側面在兩端的寬度基本相等,也可避免組合起來的竹材原態多方重組材料在竹材單元較小的直徑部分出現縱向空隙。

另外,根據需要,可對竹材原態多方重組材料進行二次重組,即在橫截面方向進行二次排布組合,增加橫截面積;在實踐中,一般只作從小截面竹材原態多方重組材料到大截面竹材原態多方重組材料的二次重組。不作長度延長二次重組,因為重組以後的材料由多根竹材單元構成,較難實現延長指接。

在步驟(4)組坯時,最好使竹材單元指接縫縱向交錯排放,避免影響成材力學強度。

在步驟(2)中,對竹段外表面銑削成正多邊形化,其目的是為獲得在竹材單元並列排放相互粘結重組中需要的粘結平面,因存在局部的圓弧,故非嚴格意義的正多邊形。正多邊形化的竹材單元橫截面側邊的邊長L2與同直徑圓的內接的正多邊形的邊長L1的比值稱為多邊形化度。為了保證有足夠的粘結面積,確保竹材單元之間良好膠結,銑切正多邊形化時,該多邊形化度不能低於40%,該多邊形化度的優選參數為60%~80%。如果多邊形化度太大,要對竹子壁厚銑切較多,降低竹材的強度,也降低其利用率;如果多邊形化度太小,則正多邊形化的竹材單元側表面沒有足夠大的粘結面積,影響膠合強度。

在步驟(5)中,加壓固化可在冷態(常溫)下進行,也可在加熱的條件下加壓固化。採用何種固化條件,可根據所使用的膠粘劑的種類、特性而定。

在該發明中所使用的膠粘劑可採用UF(脲醛樹脂膠)、PF(酚醛樹脂膠)、MDI(異氰酸酯膠)或木材加工領域常用的其他膠粘劑。

改善效果

該發明的創新點主要是,彌補2007年12月前已有技術中將竹子原有中空結構破壞掉的竹材重組的不足,保持了竹子原有生理結構,充分利用了竹子具有中空、竹隔等獨特結構,使竹竿抗彎、抗壓和抗剪能力強,物理性能優良等特點得到較大限度地保留,保持了竹材的原生態特點,提高了原料利用率。自然竹材是圓筒狀,由於竹節的存在和竹材纖維的有序排列,在橫向上使竹材在相當的高度具有較強抗風能力(即抗剪下和抗彎曲能強),在縱向上使竹材具有很強的抗拉和抗壓能力。該發明充分利用了竹材的這一物理結構特性,通過外表面正多邊形化和指榫結構加工實現竹材橫向聯結、縱向任意延長的重組,充分發揮竹材自然的力學性能,使得竹材原態多方重組材料可用於大規格材料的用途中。因此,該發明的優點是:

該發明針對竹材中空、竹節的物理結構特性,將圓形空心竹材重組加工成橫向為多邊形邊對邊並列排放狀(如六方重組則為蜂窩狀),縱向任意延長的多方重組材,保持了竹材天然結構,可製造出強度高、長度大、跨度大的重組竹結構材料。 竹材原態多方重組材不但可替代木材作為結構梁材和柱材,提高竹材資源的利用率,節省林木資源,而且可替代某些混凝土、鋼材等結構材料,提高結構材料的親自然能力。

附圖說明

圖1為《竹材原態多方重組材料及其製造方法》的工藝流程圖;

圖2為在定段工序中,按需要選取直徑相當的竹材,鋸切定段得到的竹段示意圖;

圖3a和圖3b分別為在面銑工序中把竹材外表面銑切成正六邊形化的2種狀態竹材單元的示意圖;

圖4a和圖4b分別為在銑指榫工序中將竹材單元的一端和雙端銑切成指形榫的結構示意圖;

圖5為竹材原態多方重組材料橫截面的排列組坯方式示意圖;

圖6為將正六邊形化竹材單元的外表面、指榫結合面塗膠,並加壓加熱或冷態成材示意圖;

圖7為竹材原態六方重組或在圖6的基礎上進行二次重組形成竹材原態六方重組材料的結構示意圖;

圖8多邊形化度說明示意圖;

圖9為由正八邊形化竹材單元和正四邊形化竹材單元匹配重組構成的竹材原態多方重組材料的結構示意圖。

權利要求

1.一種竹材原態多方重組材料,其特徵在於:由若干橫截面的外輪廓為正多邊形化的竹材單元組成,所述竹材單元的一端或兩端設有榫接結構,在所述竹材單元外表面上的部分側平面或全部側平面上塗設粘結劑層,通過該粘結劑層使得若干該竹材單元側面粘結固連在一起,形成橫向邊對邊排列結構,實現任意橫向延展;在所述竹材單元的榫接結合面上塗設粘結劑層,通過該粘結劑層使得若干該竹材單元榫接固聯在一起,實現縱向任意延長。

2.根據權利要求1所述的竹材原態多方重組材料,其特徵在於:所述正多邊形化的竹材單元的橫截面的外輪廓側邊數是4~8。

3.根據權利要求2所述的竹材原態多方重組材料,其特徵在於:所述竹材單元的橫截面的外輪廓側邊數為6,各個所述竹材單元橫截面的外輪廓為正六邊形化;以其橫截面按照蜂窩狀並列排放,通過所述粘結劑層粘結形成橫截面任意擴延;所述正六邊形化的竹材單元通過所述榫接結構和所述粘結劑層縱向榫接粘結形成長度任意延長;或者,所述竹材單元包括一組若干正八邊形化的竹材單元和一組若干正四邊形化的竹材單元,該正四邊形化的竹材單元的橫截面外輪廓的邊長與所述正八邊形化的竹材單元的橫截面外輪廓的邊長對應相等或成倍數,使得所述正四邊形化竹材單元置於所述正八邊形化竹材單元粘結後的四邊形截面的孔隙中;或者,所述竹材單元包括兩組各若干正四邊形化的竹材單元,各組竹材單元的邊長不同。

4.根據權利要求1或2所述的竹材原態多方重組材料,其特徵在於:所述竹材單元的一端或雙端銑削成指形榫,以實現縱向指形榫接延長;和/或,所述竹材單元縱向榫接的接縫交錯排放。

5.根據權利要求1或2所述的竹材原態多方重組材料,其特徵在於:所述若干竹材單元是橫截面基本相同、側邊數目也相同的竹材單元;或者,所述若干竹材單元包括兩組或兩組以上的竹材單元,同組竹材單元的橫截面大小和邊數相同,不同組的橫截面大小和/或邊數不同,同組竹材單元通過榫接結構形成縱向延長結構,同組或不同組竹材單元通過外表側平面橫 向粘接形成橫向延展結構;或者,所述若干竹材單元是橫截面基本相同、側邊數目也相同的竹材,另外,還包括一組若干橫截面與所述竹材單元的橫截面不相同的木質單元,其橫截面與所述竹材單元相互重組之間形成的空隙相匹配,填充在所述空隙中。

6.根據權利要求1或2所述的竹材原態多方重組材料,其特徵在於:所述正多邊形化的竹材單元橫截面側邊的邊長L2與同直徑圓的內接正多邊形的邊長L1的比值稱為多方化度,該多方化度L2/L1≥40%。

7.一種竹材原態多方重組材料的製造方法,包括下述步驟:

A.選取直徑相當的竹材進行鋸切定段,將竹材鋸切成竹段;定段原則:1)按大端直徑減小端直徑的差為一定值進行定段;2)鋸口選擇在非竹節位置處;

B.將所述竹段的外側表面銑切成正多邊形化,形成竹材單元;

C.將所述竹材單元一端或雙端銑削成指形榫,以備指接組坯;

D.將正多邊形化的所述竹材單元的部分側面或全部側面即膠接面及指榫結合面塗膠,以其橫截面邊對邊並列排放;縱向將竹材單元指接排放,按需求組成不同橫截面和不同長度的組坯;

E.將塗膠後的所述組坯進行橫向和縱向加壓,加熱或冷態固化,形成竹材原態多方重組材料。

8.根據權利要求7所述的竹材原態多方重組材料的製造方法,其特徵在於:各個所述竹段分成至少一組,同組中的竹段平均胸徑誤差在±15毫米之內。

9.根據權利要求7所述的竹材原態多方重組材料的製造方法,其特徵在於:所述竹段兩端的直徑差在±10毫米之內。

10.根據權利要求7所述的竹材原態多方重組材料的製造方法,其特徵在於:還包括F步驟:對重組材料長度、邊緣和表面進行處理,加工成一定規格的竹材原態多方重組材;所述對重組竹材長度、邊緣和表面進行處理是指:對長度進行鋸切,對邊緣進行修整,對表面進行刨光、砂光或塗漆等加工。

實施方式

實施例1

該實施例提供的竹材原態多方重組材料,由若干外表面為正六邊形化的竹材單元10a組成,竹材單元10a的部分側平面或全部側平面13上塗有粘接劑層,通過該粘接劑層使得若干該竹材單元10a側面粘結在一起,實現橫向任意擴展;在正多邊形化竹材單元10a的一端或兩端榫接其它所述竹材單元,使得在縱向任意延長。

若干根竹材單元10a的平均胸徑誤差在±15毫米以內,外表面統一規格的正六邊形化的竹材單元縱向榫接,部分側平面或全部側平面13上塗有粘接劑層,加熱或冷態粘結形成任意長度的竹材原態六方重組材料。

加工方法的工藝流程如圖1所示。

參照圖1~圖7所示,選取胸徑基本相同的竹材,將其按大小端直徑差進行定段,再經過面銑,把竹材外表面加工成規格一致的正六邊形化的竹材單元,一端或雙端銑指榫。先進行縱向榫接成一定長度(如6000毫米)的單根長材,然後進行橫向組坯成竹材原態六方重組材料。具體步驟如下:

(1)首先,將毛竹鋸切成一定長度的竹段10(見圖2),即定段,選取直徑、錐度、壁厚基本一致而且較筆直竹材,按大小端直徑差±15毫米進行定段,鋸切成隨機長度的竹段10(見圖2)。在定段中還要遵從兩個原則,一是鋸口選擇在不是竹節15處;二是所述竹段10的兩端11、12的直徑d1、d2的差C為±10毫米。

(2)將竹段的外表面銑成一定大小的正六邊形狀化狀(見圖3a),目的是使竹材單元橫截面按照蜂窩狀並列排放規則組合在一起,因此竹材單元10a外表面銑切成正六邊形化時,在橫截面上或多或少留有竹材原有的部分圓弧14,而非嚴格意義的正六邊形;實際加工中,可使得竹材單元10a的較大端成為正六邊形,而較小端成為非標準正六邊形(見圖3b),也可使得竹段的兩端都為非標準正六邊形。

為了保證有足夠大的側平面13實施竹材單元之間的粘合,銑切正六邊形時,正六邊形化的竹材單元橫截面側邊的邊長L2與同直徑圓的內接的正六邊形的邊長L1的比值稱為六邊形化度(見圖8),該實施例的六邊形化度選為70%,即L2∶L1=70%。

(3)將竹材單元一端101或雙端101、102銑削成指形榫(見圖4a、圖4b),可實現無限長度的指接組坯。

(4)將正六邊形化竹材單元的指榫結合面塗膠,通過指接方式可使竹材原態六方重組材延長到所需要的任意長度。例如,看在縱向將長度不同幾根竹材單元10a指接成一定長度的單根長材。該實施例選取製成6000毫米的單根長材16。

(5)將塗膠後的竹材單元10a組坯,進行垂直加壓,加熱或冷態(常溫)固化,形成單根6000毫米六方長材16;該粘接劑可以選用常規的各種品種,例如可採用UF(脲醛樹脂膠)、PF(酚醛樹脂膠)、MDI(異氰酸酯膠)或該領域常用的其他膠粘劑。粘接方法和條件也是常規的。

(6)按要求對單根六方長材進行重組,實現所要求的竹材原態六方重組材。具體做法是,將若干單根六方長材16的相鄰側面塗膠,以其橫截面按蜂窩狀並列排放,進行橫向的加壓,加熱或冷態固化,實現橫向重組(見圖5、6)形成;所用的單根竹材如果是兩端大小不同的,如圖3b所示,在橫向重組時,可以將大小頭11、12交錯放置(見圖5)。這樣,可以使得由保留原有的部分圓弧在各竹節單元之間所形成的間隙103儘可能減小。

(7)對竹材原態多方重組材料邊緣和表面進行鋸切、砂光、塗漆等處理,並根據需要鋸切成一定規格的重組材料17。

可根據需要進行二次重組,即將幾個如圖6所述的竹材原態六方重組材料17通過側面塗膠粘結在一起,組成橫截面更大的竹材原態多方重組材料,也可以在圖6所示的重組材料17上面粘結更多的六方長材16,組成大橫截面的重組材料(見圖7)。

該實施例中,在重組中是先用若干竹材單元通過指接構成長材,再將若干長材橫向重組。在重組中,也可縱向和橫向同時重組,見實施例2。

實施例2

參照圖1~圖9所示,選取胸徑相當的竹材,將其按大小端直徑差為固定值進行定段,再經過面銑,把竹材外表面加工成規格一致的正六邊形化的竹材單元,將一端或雙端銑指榫。以其橫截面按蜂窩狀並列排放,縱向榫接成任意長度加工成竹材原態多方重組材料。具體步驟如下:

(1)同實施例1之步驟(1)。

(2)同實施例1之步驟(2)。

(3)同實施例1之步驟(3)。

(4)將正六邊形化的竹材單元若干個膠接面及指榫結合面塗膠,以其橫截面按蜂窩狀並列排放;同時,將竹材單元縱向榫接排布,縱向儘量將竹材單元指接縫交錯排放,可根據要求組成不同截面規格和不同長度的組坯。

(5)將塗膠後的組坯進行垂直和側向同時加壓,加熱或冷態固化,形成竹材原態六方重組材料。

(6)也可按要求對原態多方重組材進行二次重組,以獲取更大規格的竹材原態六方重組材料。

(7)對竹材原態多方重組材料邊緣和表面進行砂光、塗漆等處理,並根據需要鋸切成一定規格的重組材料。

實施例3

首先,選取直徑相當的竹材進行鋸切定段。該實施例中,直徑相當的竹材包括2種規格的兩組竹材單元,一種為直徑較大的竹段,另一種為直徑較小的竹段,按照實施例1和2所述的定段原則定段。

然後,將直降較大竹段銑削成正八邊形化的竹材單元201,另一種為直徑較小的竹段銑削成正四邊形化的竹材單元202,該四邊形化的竹材單元202的橫截面的邊長與正八邊形化的竹材單元201的橫截面的邊長對應相等。將2種竹材單元分別銑 出一端或兩端的指形榫,如前實施例1之步驟(4)所述方法進行縱向重組,之後或同時按照如圖9所示的方式進行橫向重組。其他步驟同實施例1和2。

這種重組,對竹子的利用率更高。

相對於大徑竹材而言,小徑(直徑≤40毫米)竹材壁厚較大,可做到四邊形化銑切,作為正八邊形化重組材的內部“填空”材料。此外,亦可採用木材作為內部“填空”的“小方材”,構成“木材竹材原態多方重組複合材料”。

對於小徑竹材,還可將全部竹材銑削成正四邊形化的形狀進行重組。

當進行正四邊形化重組時,組坯所需的竹材單元的邊長可相同亦可不同。當若干種正四邊形化竹材單元的邊長不相等時,其邊長之間最好成倍數關係。

再有,也可以用正五邊形或正七邊形的竹材單元進行如上的重組。在進行五邊形竹材單元重組時,在重組後的竹材原態五方重組材橫截面上,各竹材單元之間會留有孔洞。根據使用要求,可用填充物如木材單元或竹材單元對孔洞進行填充,也可保留孔洞。

竹材單元的橫截面上的側邊數也不是任意的。如果邊數太少,例如銑削成三角形,就不可取,因為竹子的壁就可能被穿透性的破壞而削弱其天然結構的強度等性能;如果邊數太多,例如10個邊或以上,也不可取,因為側邊太短,構成重組的粘合面太小,重組結合強度將降低。

因此,該發明的最佳化竹材單元正多邊形化的邊數為4~8。

榮譽表彰

2014年11月6日,《竹材原態多方重組材料及其製造方法》獲得第十六屆中國專利優秀獎。