《窯頭外投料煅燒高活性混合材的方法和設備》是瀘州蘭良水泥有限公司於2011年11月28日申請的專利,該專利申請號為2011103852599,公布號為CN102464458A,公布日為2012年5月23日,發明人是齊正良。

《窯頭外投料煅燒高活性混合材的方法和設備》所述方法包括:二次投入具有一定熱值並可在較低溫度下經煅燒形成水泥活性成分的物料,進行低溫煅燒。該二次投料及煅燒不是發生在迴轉窯內,而是發生在迴轉窯窯頭部位之外的窯頭罩內和篦冷機內。該發明還提供一種簡便易行、節能高效、成本低廉地利用工礦業廢渣提高水泥綜合產量的方法。並且,該發明還提供一種通過用劣質煤、煤矸石、石煤等低價值材料煅燒而節煤和增加餘熱發電量的方法。此外,該發明還提供了用於實施該方法的水泥生產設備,該設備包括在在窯頭罩和/或篦冷機上設定二次投料的投料口。

2021年11月,《窯頭外投料煅燒高活性混合材的方法和設備》獲得2020年度四川專利獎三等獎。

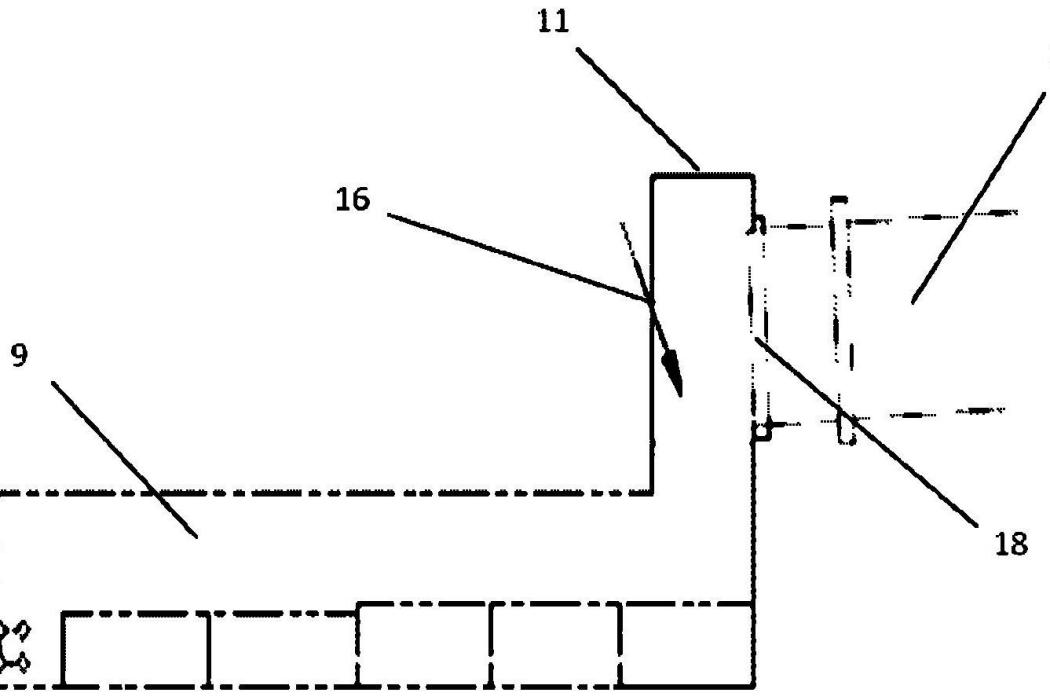

(概述圖為《窯頭外投料煅燒高活性混合材的方法和設備》的摘要附圖)

基本介紹

- 中文名:窯頭外投料煅燒高活性混合材的方法和設備

- 公布號:CN102464458A

- 公布日:2012年5月23日

- 申請號:2011103852599

- 申請日:2011年11月28日

- 申請人:瀘州蘭良水泥有限公司

- 地址:四川省瀘州市瀘縣福集鎮工礦區

- 專利代理機構:北京瑞恆信達智慧財產權代理事務所

- 代理人:曹津燕、張偉

- Int.Cl.:C04B7/43(2006.01)I、C04B7/24(2006.01)I、C04B7/14(2006.01)I、F27B7/32(2006.01)I

- 類別:發明專利

- 發明人:齊正良

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

水泥為粉末狀水硬性無機膠凝材料,其經加水攪拌後可形成漿體,能將砂、石、鋼材等材料牢固地膠結在一起,並在空氣或水中硬化,是2011年11月之前建築行業中用途最廣、用量最大的材料。水泥雖然價格較低,但消費量巨大,在建築成本中占有重要份額。

隨著社會經濟的發展,中國水泥行業發展迅速,其生產和消費量約占世界總量的45%左右。2010年中國水泥產量達到18.8億噸,並具有相當大的發展空間。 2011年11月之前,中國水泥行業普遍採用乾法/濕法迴轉窯生產工藝,以及窯外預熱分解技術。以矽酸鹽類水泥為例,通常可將其工藝概括為“兩磨一燒”,即:生料製備,熟料煅燒,和水泥粉磨。其中“生料製備”是指,把石灰石、粘土和其它輔助生料等經過物理處理,如破碎和粉磨,形成適於燒成系統所需要的生料;“熟料煅燒”由窯外預熱分解、窯內煅燒等過程組成,經預熱和分解的生料被送入迴轉窯內進行高溫煅燒,燒成溫度約為1250℃至1450℃,以實現熟料的燒成,燒成後的高溫熟料從窯頭卸出,經篦冷機等熟料冷卻機冷卻,輸送至儲存區或熟料磨機;“水泥粉磨”是水泥製造的最後工序,其將水泥熟料、混合材和必要的性能調節材料/膠凝劑等粉磨至適宜的粒度,最終形成水泥成品。另外,大部分水泥生產線都配備了熱風利用和餘熱發電裝置。

在上述生產工藝中,需要特別指出的是,經過大約1250℃至1450℃燒成後的熟料保持了較高的溫度,一般窯頭卸料溫度約為900℃至1200℃。為了保證熟料成分的礦物活性,進而保證成品水泥的品質,一般需要將該煅燒後的熟料經急冷而使其溫度迅速下降。因此,通常採用篦冷機或其它冷卻裝置對熟料進行冷卻。例如,通過在篦冷機中自下而上吹入冷空氣。通常情況下,為了使該高溫能量得到充分利用,篦冷機的第一段、第二段的冷卻風經熟料加熱後,平均溫度在大約900℃左右,一部分引出送入迴轉窯煅燒區,另一部分引出進入窯外分解裝置,分別用於水泥熟料的煅燒和水泥原料的分解等。篦冷機第三段冷卻風的平均溫度在400℃左右,可以用於餘熱發電和/或用作煤磨的熱源等。但即使如此,煅燒熟料本身帶有的熱量也未被充分利用。例如CN101407382A中披露了一種乾法水泥餘熱中窯頭餘熱鍋爐取風工藝的控制方法及其裝置,該發明涉及了通過控制和調節熟料溫度、熟料流量、熟料粒徑、料層厚度、蓖冷機速度和風量/風速等,在蓖冷機600℃至200℃區域取風的技術。

此外,在2011年11月之前水泥生產工藝中,為了減少環境污染、降低成本和提高水泥產量,在水泥生料配製,以及混合材套用中,普遍使用工業廢渣、礦渣、採礦廢棄物等材料,例如粉煤灰、煤矸石、高爐礦渣、電石渣等。甚至,2011年11月之前技術涉及了直接大量使用工業廢渣、礦渣、採礦廢棄物等材料生產水泥的方法。例如CN1072159A公開了一種低溫煅燒水泥熟料的方法。該方法使用粉煤灰、煤矸石、鋼渣、劣質煤等工業廢料,採用沸騰爐或流化床,在950℃至1100℃煅燒形成水泥熟料。但是,該方法需要對原料粉磨0.08篩余不大於10%,並採用沸騰爐或流化床。CN1057821A中公開了一種低溫水泥生產方法。該方法採用煤矸石和生石灰為主要原料,通過常壓蒸養,750℃至850℃流化床煅燒,生產水泥熟料。該方法存在的主要問題是,需要對原料組合物進行長時間蒸養,100℃,4至10小時,並需要加入晶種。該方法受蒸養時間長,流化床產能有限等條件限制,難以實現大規模套用。CN1546410A也公開了類似的大量利用煤矸石生產複合水泥的方法。該方法需要在高溫煅燒爐中對粉磨後的原料組合物進行煅燒,煅燒溫度在600℃至1000℃,煅燒時間1.5至2.5小時,並使用鹼金屬或鹼土金屬激發劑。CN1124724A還公開了一種採用立式煅燒窯,在1000℃至1500℃煅燒,利用煤矸石等生產水泥摻合料的方法。該方法需要高溫煅燒6至10小時,並用水冷卻燒結料。

綜合以上2011年11月之前技術可知,在水泥工業領域,人們在使用工業廢渣、礦渣和採礦廢棄物等材料生產水泥方面進行了大量的探索和實踐,但是這些方法通常需要特殊的煅燒設備和/或蒸養設備,專門的生產線,加入晶種或激發劑,以及對原料進行粉磨等實施條件,這些因素導致水泥生產效率較低,質量不夠穩定,能源消耗較大,最重要的是這些方法都不能與市場上的乾法/濕法迴轉窯生產工藝相融合或結合,所以難以得到廣泛套用和推廣。

發明內容

專利目的

《窯頭外投料煅燒高活性混合材的方法和設備》的目的是提供一種利用迴轉窯水泥生產線,通過窯頭外“二次投料煅燒”,煅燒出高性能的混合材,進而提高水泥產量的方法。 該發明的另一個目的是提供一種簡便易行、節能高效、成本低廉地利用工礦業廢渣提高水泥產量的方法。

該發明的另一個目的是提供一種在水泥熟料生產中提高能源利用效率,降低水泥熟料生產煤耗,並增加餘熱發電的發電量的方法。

該發明的另一個目的是提供用於實施上述煅燒高活性混合材生產方法的設備,以及對生產線上相關設備的改造。

該發明的另一個目的是提供一種實施上述生產方法所生產的水泥熟料及水泥。

技術方案

《窯頭外投料煅燒高活性混合材的方法和設備》所述方法包括以下步驟:

在經迴轉窯高溫煅燒的熟料通過窯頭罩進入篦冷機時,通過窯頭外二次投入可在較低溫度下經煅燒形成水泥活性成分的物料,進行低溫煅燒。

其中二次投入的物料如具有熱值,經煅燒產生的熱量可以用於提高二次和三次風溫以及用於發電,因而可以具有節煤和增加餘熱發電量的效果。因此,該發明的方法還是一種節煤和增加餘熱發電量的方法。

其中“窯頭外”可以是窯頭罩和/或篦冷機靠近窯頭罩的位置處。

其中,所述物料為經700℃至1200℃煅燒形成為水泥活性成分的物料,所述物料具有的熱值為其具有的熱值為0千至12000千焦/千克,優選100至12000千焦/千克; 優選地,所述物料的最大顆粒直徑小於5厘米,優選小於2厘米。

通常,所述物料包含第一原料,所述第一原料選自煤矸石、油頁岩、石煤、粘土、河湖淤泥、頁岩、廢渣土和泥炭中的一種或幾種,優選為煤矸石、頁岩、石煤、泥炭中的一種或幾種,進一步優選煤矸石。

此外,所述物料還可以包含發熱量較高的第二原料,用於補充第一原料的含熱值的不足,從而提高物料的含熱值;並且,所述物料還可以包含含鈣值較高的第三原料,用於補充第一原料的含鈣值的不足,從而提高物料的含鈣值。

其中,所述第二原料選自劣質煤、廢焦碳、泥炭和廢石墨中的一種或幾種;所述第三原料為電石渣。

在從窯頭外二次投入物料,所述物料的投入量為經迴轉窯高溫煅燒的熟料的重量的1%至100%,優選為5%至70%。

投入的物料為可在較低溫度下經煅燒形成為水泥活性成分的物料,此較低煅燒溫度為700℃至1200℃,優選750℃至1100℃。

另一方面,該發明還提供了根據上述方法生產的水泥熟料混合物。

再一方面,該發明提供了一種提高水泥產量以及熱能利用率的迴轉窯的水泥生產設備,所述生產設備包括迴轉窯(12)、窯頭罩(11)、篦冷機(9),在所述迴轉窯的窯頭(18)外的窯頭罩的罩體上和/或篦冷機處設定有投料口(16),用於向窯頭罩和篦冷機內投入物料。

並且,所述投料口(16)可以為一個或多個,並且可以設定於所述窯頭罩(11)的罩體的側面和/或頂部以及篦冷機處。

優選地,所述生產設備還可以包括物料輸送裝置,其將要投入的物料輸送至所述投料口(16)。

以下是該發明的詳細描述:

該發明的上述目的是採用如下技術方案來實現的:

如按照2011年11月之前的迴轉窯水泥生產工藝進行熟料燒成,所得熟料的燒成溫度如前所述大約在1250℃至1450℃。經高溫煅燒的熟料,通過窯頭卸出,進入窯頭罩和篦冷機,卸出料的溫度約在900℃至1200℃。常規水泥生產工藝是,採用篦冷機對上述熟料進行冷卻,冷卻至大約200℃後,將熟料入庫或送水泥粉磨。當然還可包括從篦冷機上部引出熱風,用於高溫煅燒和窯外預分解,以及利用餘熱發電等。相比之下,該發明的水泥生產方法是,充分利用了從窯頭卸出的高溫熟料的溫度,通過在窯頭外二次投入(具有一定熱值)可在較低溫度下經煅燒形成水泥活性成分的物料,在窯頭罩和篦冷機內完成對二次投入物料的煅燒,並與從窯頭卸出的熟料一同冷卻,共同構成該發明的水泥熟料混合物。由於被煅燒的煤矸石等物料經快速煅燒又被急速冷卻,其活性遠高於一般水泥混合材的活性,因而在磨製同等質量水泥時,熟料使用量下降,從而提高水泥的產量。

所述的二次煅燒溫度,最高溫度一般不超過1200℃,不低於700℃。優選的煅燒溫度範圍,大約為750℃至1100℃。具體煅燒溫度選擇,隨二次投入的物料不同而變化。 可以通過在窯頭罩側部和/或上部設定的一個或多個投料口進行物料的二次投入,也可以通過在篦冷機接近窯頭位置設定的一個或多個投料口進行,當然如果必要,還可以通過上述兩個位置都設定投料口進行投料。本領域技術人員可以根據實際生產情況進行投料口的設定,只要可以實現該發明的生產方法即可。

所述二次投入的物料從投料口投入後,隨著從迴轉窯卸出的高溫熟料一同滾落,相對均勻地平鋪在從窯頭卸出的高溫熟料的表層上面,並隨篦冷機向前移動。

所述的二次投入最好具有一定熱值並可在較低溫度下煅燒形成水泥活性成分的物料,主要選自工業廢渣、礦渣和採礦廢棄物等材料,例如煤矸石、石煤,也可以選自粘土、河湖淤泥、頁岩和廢渣土等。另外,根據需要可加入適量的含碳材料,如劣質煤、石煤、廢石墨和泥炭等,以補充所述物料的熱值。另外,根據需要還可以加入適量的鈣質原料,例如熟石灰、電石渣等,以補充所述物料含鈣量不足。在2011年11月之前技術中,已有若干篇文獻披露了利用煤矸石作為主要原料,生產低溫水泥的工藝方法,這裡可以部分地引用,但僅作參考。相信本領域普通技術人員,可以在理解該發明的核心技術方案之後,根據因地制宜所選用的主要原料,完成該發明所述物料的組成配比。當然這些為實現該發明目的而完成的物料配比方案,均在該發明所要求的保護範圍之內。

該發明優選使用煤矸石作為二次投料的主要原料。煤矸石是夾雜在煤層中的含碳量較低、比煤更堅硬的岩石,是採煤和洗煤過程中排出的固體廢棄物的總稱。由於煤矸石的化學成分中含有矽、鈣和碳,甚至某些礦山的煤矸石的成分接近於水泥生料,可以直接破碎後用作該發明所述的二次投入物料。當然,以煤矸石作為主要原料,適當地補充鈣質原料和/或含碳原料可以擴大對煤矸石的選擇範圍,並提高煤矸石的加入量,從而提高水泥產量。該發明還可以使用粘土、河湖淤泥、頁岩、廢渣土等作為二次投料的主要原料。以使用河湖淤泥為例,同樣也可以取得良好效果。由於此類原料通常碳含量為0或非常低,即不含有熱值,所以必要時在配料時可加入含熱值較高的材料,如劣質煤等、熱值較高的煤矸石等。

按照該發明的指示,選用其它工礦業廢棄物或城建廢棄物作為二次投料的主要原料,或者選用其中的一種或多種進行組合作為為二次投料的主要原料,也可以實現該發明的目的。

該發明所述的二次投入煅燒物料一般不需要進行粉磨、蒸養、預分解等耗能工藝步驟,只需簡單地破碎到一定粒度即可。例如,使用常規的破碎機,將所述物料破碎到最大顆粒直徑小於約5厘米、優選小於約2厘米的顆粒,優選最大顆粒直徑小於約2厘米的顆粒。 該發明所述的二次投入煅燒物料的量為,相對於從迴轉窯卸出熟料重量的約1%至100%(重量)。如果投入量過小,水泥增產效果不明顯;如果投入量過大,有可能降低該發明水泥的質量。該發明優選的二次投入煅燒物料的量為,相對於從迴轉窯卸出熟料重量的約5%至70%(重量)。應該理解,按照該發明的指示,投入量超過70%,甚至100%或以上都是可能的,這要視所投入物料的質量而定。只要不明顯降低水泥質量,或明顯減少總混合材的加入量,都是可行的,也都在該發明所要求保護的範圍之內。

該發明所述的二次投入煅燒物料最好含有一定熱值,其所含熱值用發熱量表示,一般在約100千焦/千克至12000千焦/千克範圍。發熱量過低,物料投入後會影響二次風溫度,增加旋窯煅燒煤耗和減少餘熱發電。發熱量過高,則會造成局部過燒,溫度過高,會對篦冷機中需要冷卻的迴轉窯卸出熟料的質量產生不利影響。用於該發明的二次投入煅燒物料,有的不需要添加任何其它含碳材料,即可直接套用。但從廣義上說,添加適量的含碳材料可以擴大主要原料的適應性和可選範圍。總而言之,按照該發明的指示,對本領域普通技術人員而言,將二次投入煅燒物料的熱值控制在適當範圍內,都可以實施該發明。

該發明所述的二次投料煅燒隨篦冷機前進完成,一般不需要特別複雜地調節其運行速度,但可以適當地調節篦冷機內各區段的風量和風速,以便二次投入煅燒物料被充分煅燒。這裡要特別說明的是,事實上二次投入煅燒物料相對均勻地平鋪在從窯頭卸出的高溫熟料的表層上面,而篦冷機冷風從下向上吹送,冷風穿過卸出料層對高溫熟料進行冷卻,同時給在其表層上面所進行的二次煅燒提供氧氣助燃或高溫加熱煅燒。由於向上送風,二次煅燒火焰向上,所以不會對卸出料的冷卻進程產生不利影響,這也正是該發明巧妙和非顯而易見之所在。另外一個意想不到的附帶效果是,當二次投入煅燒物料含有可燃物時,其燃燒發熱提高了向迴轉窯送風和分解爐送風的溫度從而節約熟料燒成的煤耗,同時還提高了餘熱發電的發電量。

根據該發明的具體實施方式,以煤矸石作為二次投料煅燒物料、並以現行的水泥迴轉窯生產線設備為例,可以通過下述工藝步驟實施該發明:

水泥原料經預處理後經分解爐進入迴轉窯,在該迴轉窯中經過高溫煅燒後成為經煅燒的熟料,然後從窯頭卸料進入篦冷機進行急冷處理。在迴轉窯的窯頭罩上開設有投料口,通過該投料口將經過預處理的煤矸石輸送進篦冷機內,二次投入煅燒物料隨卸出料滾落,相對均勻地平鋪在從窯頭卸出的高溫熟料的表層上面,形成一層煤矸石物料層,並隨篦冷機輸送帶向前傳送。此時,由於卸出的高溫煅燒熟料本身所帶有的高溫,並且煤矸石通常在700℃至1000℃左右燃燒,因此煤矸石被高溫煅燒和燃燒,即“二次投料煅燒”。經煅燒的煤矸石成為水泥的活性成分。此外,此二次煅燒還可以使進入迴轉窯、分解爐內的二次風溫和用於餘熱發電的三次風溫明顯提高,從而大大節約了窯頭煤耗和分解爐煤耗,其被煅燒時產生的熱量可進一步提高餘熱發電的發電量。

改善效果

與2011年11月之前技術相比,《窯頭外投料煅燒高活性混合材的方法和設備》包括在迴轉窯的窯頭罩上設定開口,經該開口從蓖冷機的上部即窯頭加入經破碎好的可以作為水泥活性成分的煤矸石、頁岩、石煤或泥炭等,這些物料與經煅燒的高溫熟料組合,由於高溫熟料本身帶有的熱量在篦冷機中、在高溫熟料的上部被迅速煅燒,再被快速冷卻生成活性很高的水泥混合材,從而增加了水泥成分,提高了水泥產量。同時由於這些物質的煅燒和自燃產生的熱量,從而使進入迴轉窯、分解爐內的風溫和用於餘熱發電的風溫明顯提高,從而大大節約了窯頭煤和分解爐煤,並且餘熱發電量增加(見圖3、4)。特別是在低發熱量煤炭和高發熱量煤炭差價顯著的地區,可以使用較低發熱量的煤炭來代替高發熱量的煤炭,例如用5000大卡的煤替代5500大卡的煤,從而大大降低煤的採購成本,而且,由於二次、三次風溫的提高,還可以用無煙煤來代替煙煤,在無煙煤和煙煤差價大的地區就可以大大節約煤的採購成本。

除上述技術效果外,該發明還至少具有以下有益效果:

(1)該發明所加入的進行二次煅燒的物料可以採用煤矸石、劣質煤、頁岩、石煤或泥炭、廢土等工礦業所產利用價值低的物料,因此可以明顯降低水泥生產成本,較大地提高了水泥行業的產出值;

(2)在實施該發明的生產方法時,僅需要在2011年11月之前水泥生產設備上增加一個或多個可以通過窯頭加入二次煅燒物料的投料裝置即可實施。因此,設備改進方法簡單,無需投入過多的設備改進成本。

附圖說明

圖2是單獨採用煤矸石作為物料,其不同加入量對該發明水泥強度的影響曲線圖。

圖3是單獨採用煤矸石作為物料,其不同加入量與二次風和三次風溫度以及餘熱發熱量的變化曲線圖。

圖4是煤矸石混合物不同加入量對該發明水泥強度的影響曲線圖。

技術領域

《窯頭外投料煅燒高活性混合材的方法和設備》涉及一種水泥生產方法。具體而言,該發明涉及一種對水泥迴轉窯生產水泥熟料方法的重大改進,即一種通過窯頭外“二次投料煅燒”,從而煅燒高活性混合材,進而增加水泥產量的生產方法。該發明的方法還涉及一種簡便易行、節能高效、成本低廉地利用工礦業廢渣作為物料進行煅燒從而增加水泥產量的生產方法。同時,該發明的方法還涉及一種在水泥熟料生產中提高能源利用效率,降低水泥熟料生產煤耗,並增加餘熱發電的發電量的方法。另外,該發明還涉及用於實施該發明方法的設備。

權利要求

1.《窯頭外投料煅燒高活性混合材的方法和設備》所述方法包括以下步驟:在經迴轉窯高溫煅燒的熟料通過窯頭罩進入篦冷機時,通過窯頭外二次投入可在較低溫度下經煅燒形成水泥活性成分的物料,進行低溫煅燒。

2.根據權利要求1所述的方法,其特徵在於,所述窯頭外為窯頭罩和/或篦冷機靠近窯頭罩位置處。

3.根據權利要求1或2所述的方法,其特徵在於,所述物料為經700℃~1200℃煅燒形成為水泥活性成分的物料,其具有的熱值為0千焦/千克至12000千焦/千克。

4.根據權利要求3所述的方法,其特徵在於,所述物料具有的熱值為100千焦/千克至12000千焦/千克。

5.根據權利要求1或2所述的方法,其特徵在於,所述物料的最大顆粒直徑小於5厘米。

6.根據權利要求5所述的方法,其特徵在於,所述物料的最大顆粒直徑小於2厘米。

7.根據權利要求1或2所述的方法,其特徵在於,所述物料包含第一原料,且所述第一原料選自煤矸石、油頁岩、石煤、粘土、河湖淤泥、頁岩、廢渣土和泥炭中的一種或幾種。

8.根據權利要求7所述的方法,其特徵在於,所述第一原料為煤矸石、頁岩、石煤和泥炭中的一種或幾種。

9.根據權利要求8所述的方法,其特徵在於,所述第一原料為煤矸石。

10.根據權利要求1或2所述的方法,其特徵在於,所述物料還包含發熱量較高的第二原料。

11.根據權利要求10所述的方法,其特徵在於,所述第二原料選自煤、劣質煤、廢焦碳、泥炭和廢石墨中的一種或幾種。

12.根據權利要求1或2所述的方法,其特徵在於,所述物料還包含含鈣值較高的第三原料。

13.根據權利要求12所述的方法,其特徵在於,所述第三原料為電石渣。

14.根據權利要求1或2所述的方法,其特徵在於,所述物料的投入量為經迴轉窯高溫煅燒的熟料的重量的1%至100%。

15.根據權利要求14所述的方法,其特徵在於,所述物料的投入量為經迴轉窯高溫煅燒的熟料的重量的5%至70%。

16.根據權利要求1或2所述的方法,其特徵在於,所述低溫煅燒溫度為700℃至1200℃。

17.根據權利要求16所述的方法,其特徵在於,所述低溫煅燒溫度為750℃至1100℃。

18.一種用於實施權利要求1至17中任一項所述的方法以提高水泥產量以及熱能利用率的迴轉窯水泥生產設備,所述生產設備包括迴轉窯(12)、窯頭罩(11)、篦冷機(9),其特徵在於,在所述迴轉窯的窯頭(18)外的窯頭罩(11)的罩體上和/或篦冷機處設定有投料口(16),用於向窯頭罩和/或篦冷機內投入物料。

19.根據權利要求18所述的生產設備,其特徵在於,所述投料口(16)為一個或多個,位於所述窯頭罩(11)的罩體的側面和/或頂部以及篦冷機處。

20.根據權利要求18或19所述的生產設備,其特徵在於,所述生產設備還包括物料輸送裝置,用於將所述物料輸送至所述投料口(16)。

實施方式

- 實施例1以煤矸石為二次投料的物料

如圖1所示,該發明的迴轉窯水泥生產設備中12為迴轉窯,11為窯頭罩,9為篦冷機,16為投料口,17為物料輸送裝置,18為窯頭,19為料倉。

在經迴轉窯高溫煅燒的熟料通過窯頭罩進入篦冷機時,從投料口(16)投入平均熱量為1600千焦/千克的煤矸石,投入量為經迴轉窯高溫煅燒的熟料產出量的25%,並且該煤矸石已預先破碎成直徑小於2厘米的粒料。投入的煤矸石隨著從迴轉窯卸出的高溫熟料一同滾落到篦冷機上,相對均勻地平鋪在從窯頭卸出的高溫熟料的表層上面,並隨篦冷機向前移動。此時,從篦冷機的下方自下向上吹入冷風,冷風穿過料層對高溫熟料進行冷卻。由於從迴轉窯卸出的熟料本身帶有900℃至1200℃的高溫,並且所吹入的冷風進一步提供了助燃的氧氣,因此二次投料的煤矸石在高溫和氧氣作用下被迅速加熱煅燒,並在篦冷機內快速冷卻。

經煅燒後單獨檢出煤矸石,經分析化學成份如下表1:

燒失量 | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | ∑(%) |

1.91 | 51.18 | 14.57 | 4.91 | 19.57 | 2.42 | 94.66 |

按照上述方法,從窯頭外投入不同量的煤矸石,經煅燒後測量所得的混合材的性能。投料情況見表2。在測量強度時,還向混合材中加入3%的石膏。表2中各編號情況的測量結果見表3。

編號 | 熟料(重量份) | 煤矸石(重量份) | 煤矸石的熱量(千焦/千克) | 煤矸石預先破碎的直徑(厘米) |

|---|---|---|---|---|

1 | 100 | 0 | - | - |

2 | 95 | 5 | 1600 | ≤2 |

3 | 85 | 15 | 1600 | ≤2 |

4 | 80 | 20 | 1600 | ≤2 |

5 | 70 | 30 | 1600 | ≤2 |

6 | 60 | 40 | 1600 | ≤2 |

7 | 50 | 50 | 1600 | ≤2 |

在預先破碎二次投入的物料時,其直徑約有90%為小於2厘米,其餘為小於5厘米。下面的實施例情況皆同。

編號 | 抗折強度(兆帕) | 抗壓強度(兆帕) | 凝結時間(分鐘) | |||

3天 | 28天 | 3天 | 28天 | 初凝 | 終凝 | |

1 | 6 | 9 | 30.1 | 53.4 | 165 | 220 |

2 | 5.8 | 8.9 | 29 | 52.1 | 165 | 225 |

3 | 5.6 | 8.8 | 27 | 49.8 | 169 | 230 |

4 | 5.5 | 8.6 | 25.9 | 47.5 | 180 | 240 |

5 | 5.2 | 8 | 23.5 | 43.5 | 200 | 250 |

6 | 4.6 | 7.3 | 21 | 40.2 | 205 | 270 |

7 | 3.9 | 6.3 | 17 | 37.8 | 210 | 300 |

本實施例和下面實施例中測量抗壓強度和抗折強度的方法採用國家標準GB175-2007。

此外,以PC32.5水泥為例,在同等出廠水泥強度的條件下,所用熟料可以從原先的580千克/噸,降到500千克/噸,平均每噸水泥少用標準熟料80千克。

其配比如下表4:

混合材(煤矸石20%、熟料80%) | 脫硫石膏 | 石灰石 | 煤灰及爐渣 |

588千克 | 30千克 | 80千克 | 312千克 |

原配比如下表5:

純煅燒熟料 | 脫硫石膏 | 石灰石 | 煤灰及爐渣 |

580千克 | 30千克 | 80千克 | 310千克 |

出磨水泥性能如下表6:

抗壓強度(兆帕) | 抗折強度(兆帕) | 凝結時間 | 其它性能 | |||

|---|---|---|---|---|---|---|

3天 | 28天 | 3天 | 28天 | 初凝 | 終凝 | 合格 |

18.6 | 38.3 | 3.9 | 8 | 188分 | 226分 | |

實際套用證明:以生產PC32.5水泥為例,在原有基礎上,水泥產量增加了16%,並且是在降低成本的基礎上達到了以上增產效益。

並且,二次投料加入煤矸石煅燒還達到了以下技術效果:

1、二次風溫平均提高60℃,從而原來全部使用煙煤煅燒改為60%的無煙煤和40%的煙煤混燒。

2、三次風溫(用於餘熱發電)提高100℃,使噸熟料發電量從37°增加到43°。

3、每天節煤量5噸。

同時,使用上述技術在瀘州蘭良水泥有限公司日產1800噸熟料生產線上的套用,實現的實際降低成本效果如下:

1、使用無煙煤代替部分煙煤,差價100元/噸,共替代160噸/天,節約16000元/天。

2、節煤5噸/天,900元/噸,共4500元/天。

3、餘熱發電量增加10000度,節約6500元。

4、煤矸石的採購成本低於混合材(煤灰等)成本,每噸節約40元,每天節約11000元。

5、節約標準熟料144噸,節約200×144=28800元。以上措施共實現降低生產成本66800元/天。

以上實施的是僅僅使用發熱量只有1600千焦/千克煤矸石,而且使用量只有綜合煅燒熟料20%的情況下取得的,若煤矸石資源豐富,與普通活性混合材(如粉煤灰)差價大的地區或使用量再增加節約成本將更顯著。

- 實施例2以頁岩為二次投料的物料

採用和實施例1相同的方法和設備,在經迴轉窯高溫煅燒的熟料通過窯頭罩進入篦冷機時,從投料口(16)投入頁岩作為二次煅燒的物料,經煅燒後測量所得的混合材的性能。投料情況見表7。在測量強度時,還向混合材中加入3%的石膏。表7中各編號情況的測量結果見表8。

編號 | 熟料(重量份) | 頁岩(重量份) | 頁岩的熱值(千焦/千克) | 頁岩預先破碎的直徑(厘米) |

|---|---|---|---|---|

1 | 100 | 0 | - | - |

2 | 80 | 20 | 0 | ≤2 |

3 | 60 | 40 | 0 | ≤2 |

編號 | 抗壓強度(兆帕) | 抗折強度(兆帕) | 凝結時間 | |||

|---|---|---|---|---|---|---|

3天 | 28天 | 3天 | 28天 | 初凝 | 終凝 | |

1 | 6 | 9 | 30.1 | 53.4 | 165 | 220 |

2 | 5.3 | 8.2 | 25 | 45 | 185 | 245 |

3 | 4 | 6.6 | 18 | 38.1 | 215 | 280 |

- 實施例3以泥炭為二次投料的物料

採用和實施例1相同的方法和設備,在經迴轉窯高溫煅燒的熟料通過窯頭罩進入

篦冷機時,從投料口(16)投入泥炭作為二次煅燒的物料,經煅燒後測量所得的混合材的性能。投料情況見表9。在測量強度時,還向混合材中加入3%的石膏。表9中各編號情況的測量結果見表10。

編號 | 熟料(重量份) | 泥炭(重量份) | 泥炭的熱值(千焦/千克) | 泥炭預先破碎的直徑(厘米) |

|---|---|---|---|---|

1 | 100 | 0 | - | - |

2 | 80 | 20 | 1500 | ≤2 |

3 | 60 | 40 | 1500 | ≤2 |

編號 | 抗壓強度(兆帕) | 抗折強度(兆帕) | 凝結時間 | |||

3天 | 28天 | 3天 | 28天 | 初凝 | 終凝 | |

1 | 6 | 9 | 30.1 | 53.4 | 165 | 220 |

2 | 5.4 | 8.3 | 25.2 | 46.3 | 185 | 247 |

3 | 4.2 | 6.8 | 18.3 | 38.5 | - | - |

- 實施例4以石煤為二次投料的物料

採用和實施例1相同的方法和設備,在經迴轉窯高溫煅燒的熟料通過窯頭罩進入篦冷機時,從投料口(16)投入石煤作為二次煅燒的物料,經煅燒後測量所得的混合材的性能。投料情況見表11。在測量強度時,還向混合材中加入3%的石膏。表11中各編號情況的測量結果見表12。

編號 | 熟料(重量份) | 石煤(重量份) | 石煤的熱值(千焦/千克) | 石煤預先破碎的直徑(厘米) |

|---|---|---|---|---|

1 | 100 | 0 | 2400 | - |

2 | 80 | 20 | 2400 | ≤2 |

3 | 60 | 40 | 2400 | ≤2 |

編號 | 抗壓強度(兆帕) | 抗折強度(兆帕) | 凝結時間 | |||

3天 | 28天 | 3天 | 28天 | 初凝 | 終凝 | |

1 | 6 | 9 | 30.1 | 53.4 | 165 | 220 |

2 | 5.4 | 8.4 | 25.8 | 47.3 | 180 | 235 |

3 | 4.3 | 6.9 | 18.4 | 38.7 | 185 | 250 |

- 實施例4以煤矸石和其它物料為二次投料的物料

採用和實施例1相同的方法和設備,在經迴轉窯高溫煅燒的熟料通過窯頭罩進入篦冷機時,從投料口(16)投入煤矸石和其他物料的混合物作為二次煅燒的物料,經煅燒後測量所得的混合材的性能。投料情況見表13。在測量強度時,還向混合材中加入3%的石膏。表13中各編號情況的測量結果見表14。

編號 | 熟料(重量份) | 二次煅燒物料(重量份) | 二次煅燒物料的熱值(千焦/千克) | 二次煅燒物料預破碎的直徑(厘米) |

|---|---|---|---|---|

1 | 100 | - | - | - |

2 | 80 | 20(煤矸石、頁岩、石煤的重量份數比為1:1:1) | 1400 | ≤2 |

3 | 60 | 40(煤矸石、頁岩、石煤的重量份數比為1:1:1) | 1400 | ≤2 |

編號 | 抗壓強度(兆帕) | 抗折強度(兆帕) | 凝結時間 | |||

|---|---|---|---|---|---|---|

3天 | 28天 | 3天 | 28天 | 初凝 | 終凝 | |

1 | 6 | 9 | 30.1 | 53.4 | 165 | 220 |

2 | 5.4 | 8.4 | 25.7 | 47.2 | 180 | 235 |

3 | 4.2 | 6.8 | 18.5 | 38.5 | 185 | 250 |

- 實施例5以劣質煤和其它物料為二次投料的物料

採用和實施例1相同的方法和設備,在經迴轉窯高溫煅燒的熟料通過窯頭罩進入篦冷機時,從投料口(16)投入劣質煤和其他物料的混合物作為二次煅燒的物料。經煅燒後測量所得的混合材的性能。投料情況見表15。在測量強度時,還向混合材中加入3%的石膏。表15中各編號情況的測量結果見表16。

編號 | 熟料(重量份) | 二次煅燒物料(重量份) | 二次煅燒物料的熱值(千焦/千克) | 二次煅燒物料預破碎的直徑(厘米) |

|---|---|---|---|---|

1 | 100 | - | - | - |

2 | 80 | 20(劣質煤、頁岩的重量份數比為3:7) | 劣質煤的熱值9000 | ≤2 |

3 | 60 | 40(劣質煤、頁岩的重量份數比為3:7) | 劣質煤的熱值9000 | ≤2 |

編號 | 抗壓強度(兆帕) | 抗折強度(兆帕) | 凝結時間 | |||

3天 | 28天 | 3天 | 28天 | 初凝 | 終凝 | |

1 | 6 | 9 | 30.1 | 53.4 | 165 | 220 |

2 | 5.3 | 8.3 | 25.5 | 47 | 180 | 240 |

3 | 4.1 | 6.6 | 18.4 | 38 | 190 | 250 |

- 實施例6二次投入物料對混合熟料、能源利用效率的影響

採用和實施例1相同的方法和設備,測定了二次投入不同量的煤矸石對混合熟料強度的影響,以及對二次三次風溫及餘熱發電變化的影響,結果見圖2-4。

從圖中可見,二次投入的物料與經煅燒的高溫熟料組合,由於高溫熟料本身帶有的熱量在篦冷機中、在高溫熟料的上部被迅速煅燒,成為活性非常高的混合材,從而增加了水泥成分,提高了水泥產量,同時幾乎不影響混合熟料的強度(圖2)。同時由於這些二次投入物質的煅燒和自燃產生的熱量,從而使進入迴轉窯、分解爐內的風溫和用於餘熱發電的風溫明顯提高,從而大大節約了窯頭煤和分解爐煤,並且餘熱發電量增加。

榮譽表彰

2021年11月,《窯頭外投料煅燒高活性混合材的方法和設備》獲得2020年度四川專利獎三等獎。