基本介紹

原理,實驗方法,實驗結果,基於模糊加權的轉爐煉鋼磷分配比計算模型,研究背景,磷分配比關係式的建立,研究結論,

原理

由於預先裝入廢鋼,因此分配比法能在高氧化性氣氛下進行操作,而且由於是在同一座轉爐中進行處理,因此能確保轉爐的熱補償。另外,利用轉爐的強攪拌和高速吹氧的特性,在高氧位勢下對低鹼度渣進行快速脫磷精煉的同時,由於將脫碳渣全部留在爐內就裝入下一爐的鐵水,因而可有效地用於脫磷精煉,由此能實現石灰單耗最低的精煉,大幅度減少爐渣的產生量。

實驗方法

使用8t試驗轉爐進行實驗。先在每t鐵水中裝入0~180kg的廢鋼,然後裝入用別的感應熔化爐熔化的鐵水5—7t。

先用氧槍進行頂吹氧,並加入規定的廢鋼進行脫矽、脫磷處理,然後傾動爐子,從爐口扒出爐渣,將爐子豎直後再進行頂底吹氧,經脫碳精煉後出鋼。在對脫碳爐渣進行熱循環操作的情況下,可將爐渣全部剩留在爐內就裝入下一爐鐵水。

脫矽脫磷處理時的頂吹氧流量以1000Nm3/h為標準,還有部分以400Nm3/h和1500Nm3/h為標準進行實驗。底吹氣體只使用N2,其流量標準分別為200Nm3/h和350Nm3/h。底吹攪拌的動力密度為1.6~3.6kW/t左右。作為脫磷用的助熔劑,有部分實驗是在石灰中添加少量螢石,但由於是低鹼度爐渣,且對脫磷行為幾乎沒影響,因此大部分實驗只使用石灰。用CaO/SiO2之比表示的脫磷處理後的爐渣鹼度在0.9~2.2範圍內。另外,根據最初裝入的廢鋼量,在調整鐵礦石的添加量後對脫磷處理後的溫度進行控制。在中間扒渣後的脫碳處理時,實施了頂底吹氧,總的氧流量在1200~1700Nm3/h的範圍內(頂吹為1000—1680Nm3/h;底吹為20—200Nm3/h)。另外,作為底吹氧的冷卻氣體使用了N2和LPG。

實驗結果

吹煉8分鐘左右時就進行脫磷,直至[P]0.02mass%為止,即使加上脫碳處理時間,也能在20分鐘內處理完畢。處理後的溫度及渣中(%CaO)與磷分配比之間有較好的相互關係,處理後的溫度越低,且(%CaO)越大,則磷分配比越大。

根據這些脫磷處理後及脫碳處理後的終點成分和溫度.採用重回歸處理。從脫磷處理後的鐵水條件到脫碳處理後的鋼水條件,計算值與實際值比較一致。可以認為採用本實驗這種低鹼度爐渣在強攪拌條件下,脫磷處理後的磷分配比接近脫磷的有效速度常數。

基於模糊加權的轉爐煉鋼磷分配比計算模型

研究背景

隨著冶金工業的發展,對鋼質量的要求越來越高,對鋼中磷質量分數的要求也越來越嚴格,某些特殊鋼甚至要求磷質量分數小於0.01%。但轉爐煉鋼的檢測技術還不能滿足連續測量熔池溫度和成分的要求,副槍測量也只能確定主吹期末和補吹期末兩個時刻的熔池溫度和熔池碳質量分數,而無法測量出熔池的磷質量分數,因此對鋼水磷質量分數進行控制一直存在很大困難。

長期以來,很多研究者對轉爐脫磷做了深入的研究,主要是基於冶金機理對爐渣和鋼水成分進行分析,或是套用回歸分析、人工神經網路等智慧型方法來建立脫磷模型。由於轉爐煉鋼生產過程比較複雜,數據的整體規律性不是很明顯,因此套用傳統方法建立單一模型很難有效地描述轉爐脫磷過程。

為此,研究提出對多個模型採用模糊加權方法計算渣與鋼水間的磷分配比。該方法不同於傳統的硬劃分聚類方法,它將模糊C均值(FuzzyC-Means,FCM)聚類算法引入模糊理論,每個數據點對應於每個分類,且都有一個隸屬度。這樣採用FCM進行分類,建立多個磷分配比模型,再利用數據點對應於各個分類的隸屬度,進行反模糊化,將多個模型統一起來,重新對磷分配比進行估計。

磷分配比關係式的建立

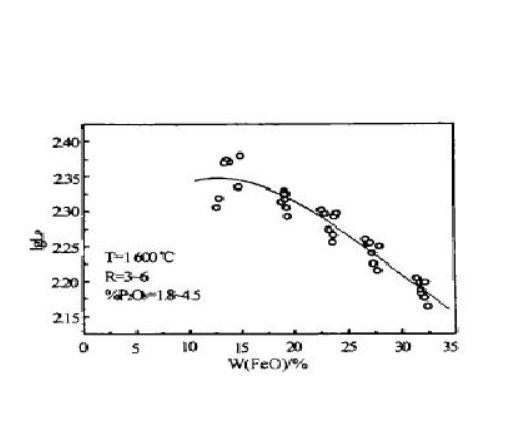

鋼渣與鋼水間的磷分配比可以很好地反映轉爐煉鋼過程中的脫磷程度,磷分配比越大,說明脫磷效果越好。轉爐中的脫磷過程為氧化脫磷,脫磷的強弱主要由渣和鋼水成分決定,本文通過分析P2O5的活度係數,推導出渣與鋼水間的磷分配比影響關係式。

鋼水中磷和氧的質量分數相比渣中P2O5的質量分數要低很多,由亨利定律可知,整個熔池的反應環境可以看成理想稀熔液,所以磷和氧的活度係數為1,鋼水中磷和氧的活度可以用其質量分數表示,即

αP=wG(P),αO=wG(O)

式中,wG(P)為鋼水中P的質量分數;wG(O)為鋼水中氧的質量分數。只要確定P2O5的活度係數γP2O5,就可以推出磷分配比的具體影響關係式。

式中,wG(P)為鋼水中P的質量分數;wG(O)為鋼水中氧的質量分數。只要確定P2O5的活度係數γP2O5,就可以推出磷分配比的具體影響關係式。

研究結論

(1)從轉爐脫磷的熱力學條件出發,根據實際生產情況,對脫磷反應平衡關係式進行一系列變換,並引用Turkdogan對P2O5活度係數的最新研究成果,導出渣與鋼水間磷分配比的影響關係式。

(2)採用FCM算法對數據分類,集中爐況相近的數據,分別建立磷分配比模型,再計算各數據對應各分類的隸屬度,通過對磷分配比進行重新估計,得到很好的效果。