磁隧道結製備工藝是指製備隧道結所涉及的工藝技術。利用金屬掩模法製備磁性隧道結,可用於快速最佳化實驗和工藝條件,採用光刻技術中的刻槽和打孔方法及去膠掀離方法製備的磁性隧道結,經過適當的退火處理後可以獲得較高的TMR。

基本介紹

- 中文名:磁隧道結製備工藝

- 外文名:Preparation of magnetic tunnel junction

- 一級學科:工程技術

- 二級學科:自旋電子學

- 磁隧道結:簡稱MTJ

- 相關工藝:光刻工藝、濺射工藝、剝離工藝

磁隧道結,磁隧道結製備工藝簡介,相關工藝技術,光刻膠及光刻工藝,濺射工藝,剝離工藝,

磁隧道結

磁隧道結(MTJ)是指在兩塊鐵磁薄片之間夾一層厚度約為0.1nm的極薄絕緣層,構成所謂的結元件。在鐵磁材料中,由於量子力學交換作用,鐵磁金 屬的 3d軌道局域電子能帶發生劈裂,使費米面附近自旋向上和向下的電子具有不同的能態密度。 在 MTJ中,TMR效應的產生機理是自旋相關 的隧穿效應。MTJ的一般結構為鐵磁層 /非磁絕緣 層 /鐵磁層(FM/I/FM) 的三明治結構。飽和磁化時,兩鐵磁層的磁化方向互相平行,而通常兩鐵磁層的矯頑力不同,因此反向磁化時,矯頑力小的鐵磁層磁 化矢量首先翻轉,使得兩鐵磁層的磁化方向變成反 平行。電子從一個磁性層隧穿到另一個磁性層的隧穿幾率與兩磁性層的磁化方向有關。

磁隧道結製備工藝簡介

用於製備微米、亞微米和納米磁性隧道結、磁性隧道結陣列、TMR磁讀出頭和MRAM方法有光刻和電子束曝光以及離子束刻蝕、化學反應刻蝕、聚焦離子束刻蝕等,其中光刻技術結合離子束刻蝕是微加工工藝中具有較低成本、可大規模生產的首選工藝。因此研究光刻技術結合離子束刻蝕方法製備磁性隧道結,通過最佳化實驗條件,製備出高質量的微米和亞微米磁性隧道結具有很大的實際套用意義。另外,在最佳化製備磁性隧道結的工藝條件時,金屬掩模法仍具有低成本、省時省力、見效快的優點。一般情況下,利用狹縫寬度為60-100μm的金屬掩模法從製備磁性隧道結樣品到完成TMR測試,只須3-6h因此金屬掩模法製備磁性隧道結,既可用於快速最佳化實驗和工藝條件,也可以作為採用複雜工藝和技術製備微米、亞微米或納米磁性隧道結之前的預研製方法。

利用金屬掩模法製備磁性隧道結,既可用於快速最佳化實驗和工藝條件,又可以作為採用複雜工藝和技術製備微米、亞微米或納米磁性隧道結之前的預研製方法。而採用光刻技術中的刻槽和打孔方法及去膠掀離方法製備的磁性隧道結,經過適當的退火處理後可以獲得較高的TMR、較低的RS值以及較小的反轉場和較高的偏置場。這樣的隧道結,可以用於製備MRAM的存儲單元或其他磁敏感測器的探測單元。

相關工藝技術

光刻膠及光刻工藝

光刻膠是一種耐蝕刻的薄膜材料。光刻膠在紫外光源輻射之後,溶解度會與未曝光時不同。矽基電路製備中,光刻膠以液態狀態旋塗在樣片上,而後烘乾揮發去除溶劑成為光刻膠膜。光刻膠的主要作用,是將掩膜板圖形轉移到樣片上旋塗的光刻膠上,以及用於做隔離層保護其他材料,例如刻蝕等。光刻膠的質量決定了加工的線寬,也就是製造精度。

在光學實驗的曝光過程中,為了達到圖形轉移的目的,必須將光照輻射在光敏材料上。在光學曝光的過程中,將材料性質改變,在樣片的表面產生輻照圖形。這樣,光刻板上的目標圖案就被複製到了樣片上。正性光刻膠在和顯影液的反應中,受到光照輻射的部分溶解速度遠遠大於未受到光照輻射的部分。而負性光刻膠反之,在顯影液中沒有受到光照輻射的區域被溶解掉,受到光照輻射的部分被保留。正性光刻膠相對於負性光刻膠,優點是生成圖形解析度高,覆蓋台階能力較強,遺留殘膠的情況較少等。相比後者,前者在實驗中有著更廣泛的套用。

濺射工藝

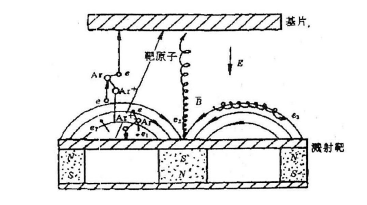

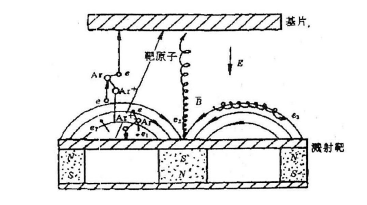

具體的濺射工藝包括很多種類。各種類型的濺射工藝可以單獨使用,也可以根據使用的條件和要求,結合使用。 磁控濺射原理圖

磁控濺射原理圖

磁控濺射原理圖

磁控濺射原理圖磁控濺射是現代手段中比較先進的濺射方法,其澱積速率較高,工作氣體壓力較低,相比其他方法有著極大的優越性。如圖是磁控濺射原理圖。濺射靶的表面上方的電場,和磁場方向相互垂直,這樣可以將電子的軌跡限制在濺射靶的表面附近。從而,電子碰撞的效率和電離的效率都較高,不會去轟擊陽極襯底。在實際的濺射儀設計中,濺射靶的後方會放置一個永久磁體線圈,這樣就實現了從濺射靶表面穿出磁力線。最後,變成與電場方向垂直的方向返回靶材表面。圖中帶箭頭的線條就是磁力線的方向。

一般的濺射澱積方法澱積速率低和工作氣壓高的缺點。在較低的氣壓下,濺射原子被散射的幾率減小,從而減少了成膜的污染,提高了如射到襯底表面的原子的能量。所以磁控濺射方法比一般濺射方法的濺射速率高出一個數量級,而且成膜質量相對一般濺射方法也有著較大的改善。

剝離工藝

剝離工藝有著非常明顯的優勢,其工藝過程簡單方便,易於操作。並且,剝離工藝避免了乾法刻蝕和濕法刻蝕中,腐蝕劑對樣片的站污和損壞。當然,剝離工藝也存在其缺點。剝離工藝過程中存在的最大問題就是側壁材料。由於材料澱積後,剝離過程不會把圖形邊緣的側壁材料一同剝離掉,所以所得的圖形容易存在邊緣整齊的問題。另外,剝離工藝也存在著隨著犧牲層的去除,離開樣品表面的目標材料重新附著在樣片上,以及由於犧牲層和溶劑反應不佳,導致的犧牲層難以剝離掉的情況。