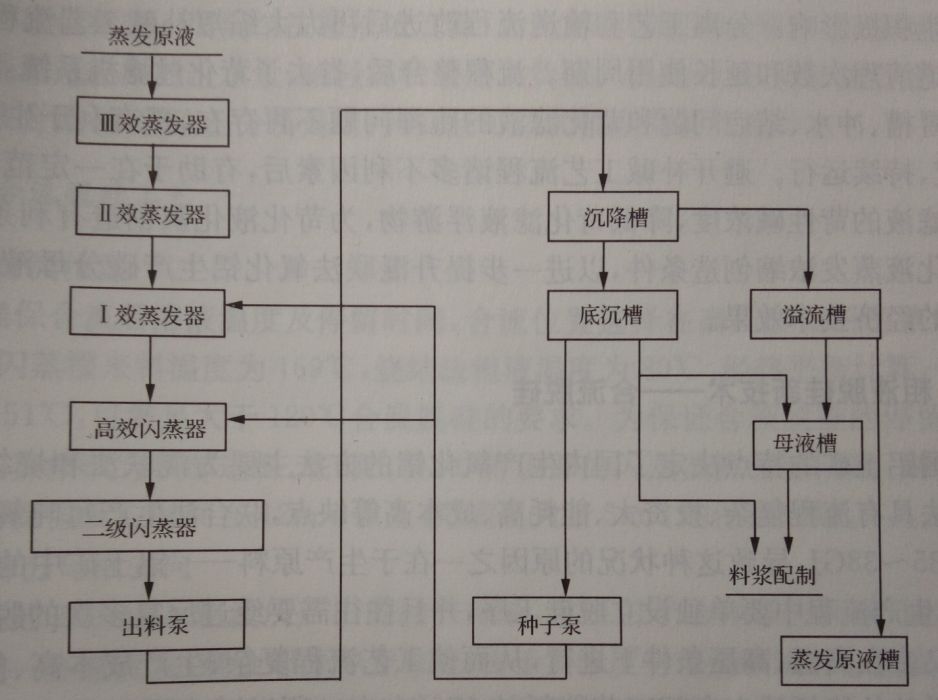

自2003 年進行碳分母液苛化工業試驗以來,苛化流程經歷了多次工業試驗,並經過改造,最終形成了中鋁河南分公司獨特的混聯法補鹼新工藝流程一碳分母液苛化補鹼工藝,該工藝隨著苛化產量的誇大,逐漸暴露出一些問題,經過對該工藝流程進行了整合最佳化,最終形成了碳分母液苛化補鹼工藝的工藝流程。碳分母液苛化補鹼工藝如圖所示。

該工藝的技術最佳化措施如下:

(1)提高苛化液濃度。提高苛化液苛性鹼濃度可以採取兩個辦法,一是提高苛化配灰乳中苛性鹼濃度,二是依靠蒸發。建議採用低鹼濃度化灰供苛化或部分蒸發,以提高苛化液苛性鹼濃度。採取蒸發措施,將造成蒸發器負擔,同時使汽耗增加,此方法對氧化鋁生產系統產生的影響還需進一步研究。而提高苛化配灰乳中苛性鹼濃度,基本不用投入即可實現。但濃度不會提的過高,較目前苛化液苛性鹼濃度高30g/L左右,可對氧化鋁生產產生積極影響。

(2)降低苛化液碳全鹼比。苛化液碳全鹼比控制在12%左右是較為理想的狀態,因受苛化率的影響,加人過多的石灰乳對苛化反應沒有效益,只會增加石灰乳消耗,並繼續對苛化液苛性鹼濃度造成影響。若考慮用部分苛化液化灰,供苛化使用,可適當調整苛化液碳全鹼比到更低水平。

(3)改進泵母矽渣苛化渣的過濾機噴液流程。開發新型液固分離設備進行苛化渣的液固分離,以省去現流程中沉降槽底流去苛化過濾機分離流程。例如,採用臥式螺旋離心分離機,可充分降低苛化渣含水率,泥渣可直接進人赤泥儲槽,濾液過濾後至化灰工序苛化液儲槽,泵母沖矽渣後則直接送到鹼赤泥漿儲槽,不再作為苛化過濾機噴液,減少物料輸送距離,從而減少結疤、減少因系統管道堵塞而產生的影響。同時補鹼流程可以省去混漿泵3台,立盤過濾機3台,工藝管道近3500m,並可減少因苛化過濾機混漿槽冒槽沖水量,提高苛化液濃度。

提高苛化液苛性鹼濃度後可以減少石灰乳對拜耳法礦漿的沖淡,對降低系統汽耗產生積極影響。分離工藝和輸送流程改進後可大大縮短補鹼工藝流程,減少流程管道清理次數和延長使用周期。流程整合後,省去了苛化過濾機系統,其相應的混漿冒槽、沖水、結疤問題和苛化濾液的跑渾問題不再存在,更有利於生產的安全、穩定、持續運行。避開補鹼工藝流程諸多不利因素後,有助於在一定範圍內提高苛化濾液的苛性鹼濃度,降低苛化濾液浮游物,為苛化液化灰創造有利條件,也可為苛化液蒸發濃縮創造條件,以進一步提升混聯法氧化鋁生產碳分母液苛化補鹼工藝的經濟技術效果。