硫印是用感光相紙顯示試樣上硫偏析的方法,主要用於鋼鐵行業鑄坯質量的檢驗。

基本介紹

- 中文名:硫印

- 外文名:sulphur print

- 定義:直接檢驗硫在鋼中偏析或分布情況

- 拼音:liú yìn

- 原理:硫酸與鋼材中的硫化物發生作用

- 套用學科:冶金術語

概述,基本原理,硫印試驗,硫印試樣的選取和製備,試驗方法,步驟,快速硫印,樣片冷卻,樣片加工,樣片硫印,鋼的硫印檢驗方法,

概述

硫在鋼中主要以硫化鐵或硫化錳的形式存在。硫化鐵與鐵形成共晶並且硫化鐵常呈網狀沿晶界分布,硫化鐵本身很脆,再加之呈網狀分布,這樣就顯著增加鋼的脆性。由於鐵與硫化鐵共晶溫度約為980℃,低於鋼的熱加工溫度,因此在熱加工時,鐵和硫化鐵共晶優先熔化,從而導致脆裂,這種現象稱為熱脆。硫化錳的熔點約為1620℃,比熱加工溫度高,所以加入一定量的錳可降低鋼的熱脆性。

硫印是用來直接檢驗硫在鋼中偏析或分布情況的試驗方法。

基本原理

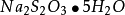

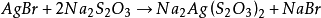

利用硫酸與鋼材中含有的硫化物發生作用,放出硫化氫氣體,再與印像紙上的溴化銀髮生反應,生成硫化銀,沉積在印像紙相應的位置上,形成棕褐色的斑點,即為硫化物夾雜集中處。由此可以判斷試樣硫印面上硫的分布情況。其化學反應式如下:

但需要指出的是硫印試驗是一種定性試驗。

可從鑄坯上取縱向或橫向試樣,試驗面加工的光潔度不應低於6。使用反差大的溴化銀表面相紙,把與試樣大小相同的相紙放入稀硫酸中浸泡1-2分鐘後取出,將相紙對準檢查面輕輕覆蓋好,將試樣與相紙間氣泡趕淨,待接觸2-5分鐘後取下,將相紙在流水中沖洗,然後定影烘乾,即完成一張硫印。

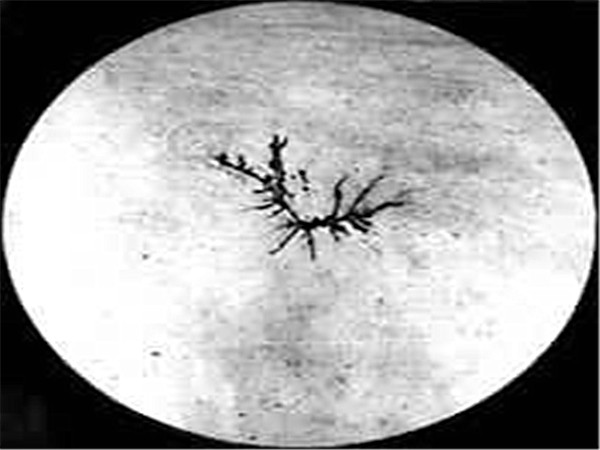

用硫印試驗,可顯示鋼錠、連鑄坯中心裂紋、偏析線、低倍結構和夾雜分布等。

硫印試驗

鋼的硫印檢驗方法按GB/T 4236--1984《鋼的硫印檢驗法》進行。該標準適用於硫的質量分數低於0.1%的合金鋼和非合金鋼,對硫的質量分數高於0.1%的鋼也可以進行試驗,但須採用非常稀的硫酸溶液。該標準還可用於鑄鐵。

硫印試樣的選取和製備

試驗可在產品或從產品切取的試樣上進行。通常對如棒材、鋼坯和圓鋼等產品的試樣,從垂直於軋制方向的截面上切取。

對於鍛件,鋼中硫化物沿加工方向變形分布,此時就應選取縱向截面進行檢驗。對於難以操作的大型鍛件可採用分區試驗法,並分別編上號,以便試驗後的硫印相紙拼接起來,這樣可較全面地反映整個鍛件上硫的分布情況。

硫印試樣一般用鋸床或切片機來截取,當用熱切割方法時,受檢面必須遠離熱切割的影響面(通常刨去30~50mm)。

一般對硫印試樣採用的機械加工方式是刨、車、銑、研磨。試樣受檢面的機加工要注意避免過深的刀痕,一般進刀深度為0.1mm,表面粗糙度不宜過高或過低。過低的表面粗糙度值(鏡面)會使印像紙在試面上易於滑動。建議加工後的表面粗糙度值  約為0.8~1.6

約為0.8~1.6  。

。

試驗方法

一般在光線不強的室內即可進行,可以不在暗室中操作。

(1)首先選用大小合適的印像紙,浸泡在質量分數為3%~5%的硫酸水溶液中,浸泡時間2~4min。印像紙放入溶液中時應將藥面向下,把印像紙從一邊插入後緩慢地把印像紙推人溶液中,並加以搖動,以防止氣泡附留在紙面上,致使酸液浸漬不均。印像紙浸透酸液後,可取出垂直地晾一下,使帶出多餘的酸液流去,或用濾紙和乾脫脂棉將多餘酸液吸去。然後把藥面對準試樣面,從一邊開始慢慢地覆蓋在試樣面上。注意切勿滑動,用橡膠輥子在像紙背面輕輕滾動,使印像紙與試樣面緊密貼合,防止氣泡存在,否則影響結果的真實性。硫印時間根據鋼材的種類或表面粗糙度,一般為5~10min;而後取下在流動水中沖洗,放人定影液中定影,定影后再在流動水中沖洗和上光烘乾。

(2)若結果模糊不清或為了驗證結果是否完全正確,可在同一試樣上重複作一二次硫印,但試樣面必須重新加工,車去0.5~1.mm,重新磨製,按上述方法進行。

(3)檢查硫印像紙上深色斑點的分布,就可以判斷試樣硫印面上硫的分布情況。

步驟

(1)去除試詳受污面的油污。

(2)在室溫下把相紙浸入配好的硫酸水溶液中約5min(可在白光下操作,但應避免強光)。

(3)去除相紙上多餘的溶液,將相紙藥面緊貼試樣受檢面,使相紙與試樣間不發生滑動。用膠輥去除相紙與試樣之間的氣泡和液滴。相紙與試樣作用時間經試驗確定,從幾秒到幾分不等。

(4)揭下相紙放入水中沖洗,約10min,再放入定影液中浸泡約10min,然後放入流動的水中沖洗30min以上,取出相紙,乾燥。

快速硫印

連鑄板坯質量評定在連鑄生產中具有重要意義。即時評定板坯質量不僅能保證最終成品的質量,而且可以判定連鑄生產工藝參數是否恰當。最近幾年,隨著連鑄生產節奏加快及從煉鋼到軋材生產工序的連續化,人們希望能夠迅速得到當爐澆鑄的板坯質量反饋信息,特別是板坯的內部質量情況。

硫印檢查是判定板坯內部質量的常用方法,其可靠性高、直觀性好,但硫印檢查的工序較多,特別是試樣加工時間較長,不能很快得到結果。為解決這個問題,寶鋼自日本引進了一套快速硫系統,這套系統可以在熱坯樣片送達後2h時間內完成硫印試驗,輸出評定級別。

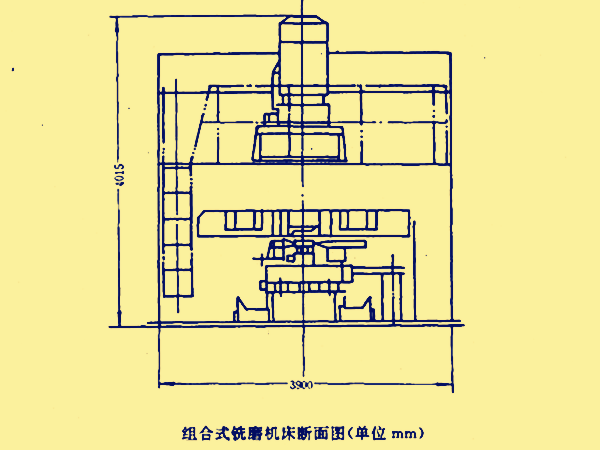

快速硫印系統由樣片冷卻、樣片銑磨、硫印三部分組成,它們被緊湊地布置在靠近連鑄機的一個房間內。

樣片冷卻

從鑄坯上切取下來的樣片溫度約850℃,經2—3min即可送達快速硫印室,此時溫度仍很高。該樣片一般不能採用水冷,以免破壞鑄坯的凝固組織,為此採用風機冷卻方式。樣片長度為60~80mm,厚度為板坯原尺寸,寬度為原坯的二分之一加100mm。熱樣片放在一個專用台架上,用移動式離心風機冷卻。寶鋼最大的樣片尺寸為(60~80)X250X(1930X1/2+100)mm,風機風量為325  ,風壓588.399Pa,一塊最大樣片冷卻到100℃以下,約需60min。

,風壓588.399Pa,一塊最大樣片冷卻到100℃以下,約需60min。

樣片加工

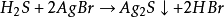

風冷到室溫後的樣片用機械手平放在一個組合式銑磨工具機上,該工具機如右圖所示。樣片由設定在移動台上的油壓夾持裝置夾緊,送入端面銑部位開始切削,銑頭為Ф315~18t,銑削量每次設定為3mm,一般需銑三道共9mm,時間約11min,銑刀線速度為140m/min。銑切完後樣片自動移至砂帶研磨機處,研磨機主要性能為

研磨砂帶尺寸:寬300X周長3350mm

研磨頭升降行程:100mm

砂帶線速度:最大2000m/min

壓緊方式及壓力:油壓缸,500~1000N

加工精度:15

加工時間:3min

對研磨後的樣片,噴水冷卻後再精磨2rain以除去銹跡,使表面粗糙度達到2.5~10 (相當於

(相當於 ),之後用機械手取下樣片,置於硫印台上。 ·

),之後用機械手取下樣片,置於硫印台上。 ·

該組合樣片加工工具機在三班運轉條件下,每月可處理約1000個樣片。

樣片硫印

硫印試驗是利用了酸與鋼中硫反應,生成硫化氫(  ),硫化氫能與塗在照相感光紙乳膠中的溴化銀產生反應,生成褐色或黑色硫化銀的原理。在這一過程中主要發生了如下反應:

),硫化氫能與塗在照相感光紙乳膠中的溴化銀產生反應,生成褐色或黑色硫化銀的原理。在這一過程中主要發生了如下反應:

因  既不溶於水又不溶於酸,保留在感光紙上,所以經上述處理過的照相感光紙應再經定影、水洗、乾燥處理,然後供觀察和分析用。定影是指用大蘇打即硫代硫酸鈉(

既不溶於水又不溶於酸,保留在感光紙上,所以經上述處理過的照相感光紙應再經定影、水洗、乾燥處理,然後供觀察和分析用。定影是指用大蘇打即硫代硫酸鈉(  )水溶液把照相感光紙中未與酸起作用的

)水溶液把照相感光紙中未與酸起作用的  顆粒溶解掉,其反應式如下:

顆粒溶解掉,其反應式如下:

加工好的樣片送達後,先清除附著於加工面上的油脂。然後用大小相當於被檢查面的照相感光紙(普通照相感光紙)浸入3%~5%的硫酸水溶液中,約5min後撈起,用脫脂棉除去水分,立即將它緊貼在製備好的被檢查的板坯斷面上,用脫脂棉向下按壓以排除氣泡。

感光紙將與板坯中的硫化物發生反應。參考被檢鋼種的化學成分,使感光紙著色至恰當的濃度。經過足夠的時間(約3~5min)後;從被檢驗面揭下感光紙,將它置於流動水槽中沖洗1~3min,再將相紙移入濃度30%~4b%的硫代硫酸鈉水諮液中定影5~10min,定影后的相紙再移入流動水槽中沖洗足夠的時間(6min以上),然後進行乾燥。

經硫印處理後的感光紙主要用來進行中心偏析的評級,當然也可以用來檢查內部裂紋(或稱斷面裂紋)和對某些夾雜物進行評級。一般中心偏析分為A、B、C三種類型,每種類型又可分為若干等級。A型為連續帶狀偏析,B型為不連續帶狀偏析,C型為V型偏析。對連鑄板坯中的“大型夾雜物”,例如氧化鋁束(或聚合群)也可以從硫印相紙上進行目視評級。這種大型夾雜物可分為A、B、C、D四種類型,這些類型是根據它們在板坯斷面的部位和氧化鋁束的大小來劃分的。每種類型可分若干級別以便於用來判定板坯質量的優劣。總之,判斷連鑄板坯質量合格與否的評級標準是各生產廠家根據自己的生產經驗,針對不同的鋼種和用途內部自行擬定的。

硫印檢驗的整個工序約需16min,試驗評級結果由CRT輸給連鑄計算機。·

從樣片開始冷卻到輸出評級結果的時間為120min左右。由於ISE輸出結果的時間短,因此可以及時知道連鑄坯質量情況,及時調整連鑄機的工藝參數,並為鑄坯的下一步加工流程的選擇提供依據,因而是一項很有價值的技術。

鋼的硫印檢驗方法

摘要:本標準適用於含硫量低於0.1%的合金鋼和非合金鋼;對含硫量高於0.1%的鋼也可進行試驗,但須採用非常稀的硫酸溶液。本標準還可用於鑄鐵。 本標準是使用銀鹽和硫酸,通過接觸印跡的方法作為鋼的巨觀檢驗方法(Baumann法)。 本標準等效採用ISO4968-1979《鋼一硫印低倍檢驗方法》。

標準編號:GB/T 4236-1984

標準類型:CF

發布單位:CN-GB

發布日期:1984年1月1日

狀態:現行

強制性標準:否

實施日期:1985年1月1日

開本頁數:4P.;A4

採用關係:ISO 4968-1979,EQV

中圖分類號:TG115

中國標準分類號:H23

冶金

∟金屬理化性能實驗方法

冶金

∟金屬理化性能實驗方法

國際標準分類號:77.040.30

國別:中國