基本介紹

- 中文名:矽化石墨

- 外文名:siliconizedgraphite

矽化石墨概述

矽化石墨製法

化學氣相沉積法

化學氣相反應法

液矽滲透法

特性

高性能

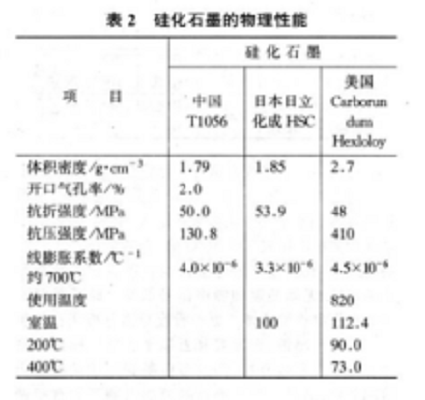

矽化石墨(siliconized graphite)是指在石墨材料表面塗覆碳化矽層而構成的一種複合材料。矽化石墨的硬度實為SiC的硬度,它僅次於金剛石、氮化硼、碳化硼,比碳化鎢、三氧化二鋁等的硬度高。矽化石墨可用作磷酸,...

矽化處理對石墨化度的影響 對炭纖維在真空爐中進行2100℃矽化處理。用SEM分析了炭纖維在矽化處理前後表面形貌的變化,利用能譜測定了其矽化處理後的成分變化並加以分析,用X射線衍射分析了熱處理和矽化處理後的炭纖維石墨化度的變化。結果表明:處理後的炭纖維出現富C的SiC表層,內部為含有SiC的C芯,並伴隨有類球狀...

石墨化度影響 對炭纖維在真空爐中進行2100℃矽化處理。用SEM分析了炭纖維在矽化處理前後表面形貌的變化,利用能譜測定了其矽化處理後的成分變化並加以分析,用X射線衍射分析了熱處理和矽化處理後的炭纖維石墨化度的變化。結果表明:處理後的炭纖維出現富C的SiC表層,內部為含有SiC的C芯,並伴隨有類球狀Si C顆粒的...

青島華傑矽碳科技有限公司於2005年07月06日成立。法定代表人孫紹傑,公司經營範圍包括:矽化石墨製品、碳素製品、金屬製品的技術研發、生產及銷售、金屬熔煉、普通貨運(依據交通管理部門核發的許可證從事經營活動)、貨物進出口(國家法律法規禁止的項目除外,國家法律法規限制的項目取得許可後方可經營)等。

高溫抗氧化塗層用矽化物:鉬上MoSi2塗層顯著的抗氧化能力及其自癒合特性已導致廣泛研究大量其它MeSi2型二元矽化物和更複雜的矽化物,以作所有難熔金屬及其合金和石墨材料包括碳/碳複合材料的抗氧化塗層。已知,塗層的厚度與使用時間呈拋物線關係,而使用溫度對塗層厚度的影響比時間還要敏感。進一步研究發現,矽化物塗層的...

石墨發熱體(graphite heater)是指用石墨材料製成的電爐加熱發熱體部件。石墨具有優良的導電、導熱性能,在特種工業爐為電爐中常用石墨作為發熱體。工業電爐中早期選用石墨電極做發熱體,後選用密度高的高功率電極作發熱體。半導體工業發展,提煉單晶矽、單晶鍺,砷化鎵、磷話銦等材料的加熱爐選擇高純細結構石墨和各向同性...

石墨化矽化砂質礫岩 石墨化矽化砂質礫岩(Graphitization Silication Sandy Conglomerate)是採集於河北省張家口市康保縣閆油坊鄉圪臉子村的岩石標本。特徵描述 青灰色,細粒結構,塊狀構造,主要礦物:長石、石英。主要用途 科學研究。

以金屬鋯和矽粉為原料。將金屬鋯粉碎,再與矽粉充分混合,將混合料放入石墨爐內,加熱至900~1000℃進行預反應,然後通入氫氣,再升溫至1200℃左右進行反應,製得矽化鋯。貯存方法 常溫密閉,陰涼通風乾燥。毒理學數據 主要的刺激性影響:在皮膚上面:可能引起發炎 在眼睛上面:可能引起發炎 致敏作用:沒有已知的敏化...

矽化鎢不溶於水和王水,能溶於硝酸和氫氟酸混合液。用於制抗氧化覆蓋層和電阻絲敷劑。性質 藍灰色四方晶體,熔點>900℃,化合物 二矽化鎢Tungsten Silicide(WSi2)製備 矽化鎢的製備方法:(1)將鎢粉和矽粉按摩爾比1:2配料,將鈦粉與石墨粉按摩爾比1:1配料,然後分別混合均勻。(2)將W-Si混合粉裝在坩堝...

碳矽硼是以硼酸、石英砂、石墨為原料,在電弧爐內經高溫冶煉而成,呈灰黑色,其硬度次於氮化硼高於碳化硼,脆性大,適用於硬質合金、半導師體、人造寶石和特殊陶瓷等硬質材料的加工。詳細資訊 一、元素的基本性質 P565表14-1,單質都有同素異形體,多為原子晶格(石墨除外)。二、電子構型和成鍵特徵 ⒈電子構型 ...

但由於石油焦電阻率小,反應性差,高溫下易石墨化,用量偏大時,導致爐況不好控制,造成爐料不燒結、刺火嚴重、電耗高、出爐困難。木碳具有很高的比電阻和反應能力,而且雜質含量少,是熔煉工業化學用矽的較為理想的還原劑,但用不同的木材和不同的方法製得的木炭其性質也很不同。去皮木炭的灰分含量通常比帶皮...

矽化作用又稱矽化作用,矽-拉丁文意是“石頭”。我國在很長的一段時間內曾從拉丁文音譯,諧聲造為“矽”。後因“矽”與“錫”同音,多有不便,遂改為“矽”。因此現在所指的矽化作用即為矽化作用。指岩石在熱液作用下,產生含有石英、玉髓、蛋白石、似碧玉等蝕變礦物的作用。從高溫到低溫熱液條件下,各種岩石...

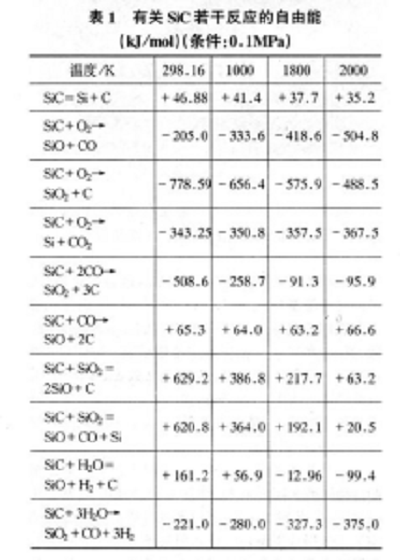

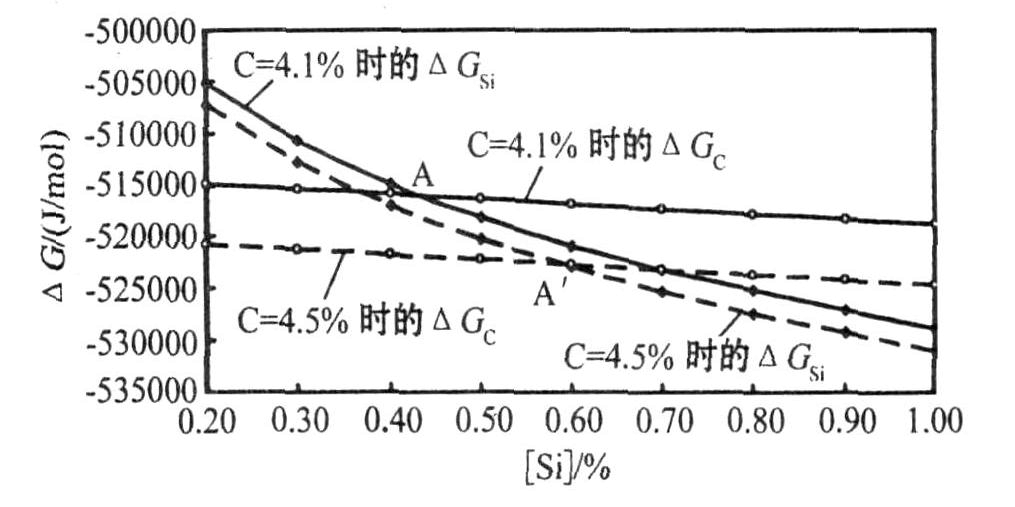

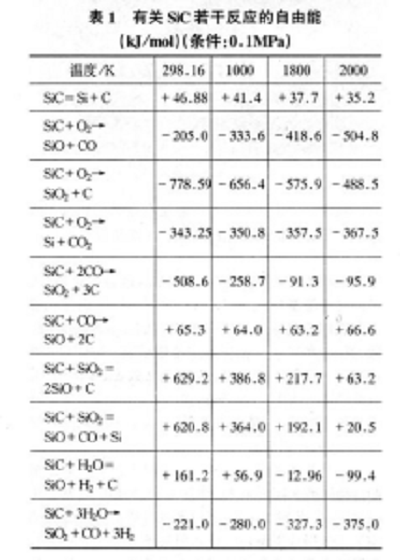

第九章 石墨的深加工及矽化石墨的研製 9.1 石墨的礦石類型 9.2 石墨的結構及物性 9.3 人造石墨 9.4 石墨的深加工 9.5 矽化石墨的研製 第十章 鑄三等材料 10.1 鑄石的原料 10.2 鑄石的製備及合理的生產工藝 10.3 鑄石的物質成分 10.4 鑄石的顯微結構及構造 10.5 鑄石的物性及套用 10.6...

該組賦存透輝石岩礦、矽化石墨大理岩型銅礦。5. 崗嵛組 分為兩段:下部為黑雲片岩夾透閃大理岩段,主要岩性為疙瘩狀黑雲片岩、黑雲片岩,夾透閃大理岩(透閃石岩)、黑雲變粒岩。疙瘩物由斜長石、石英和絹雲母組成的聚集體。厚度為526—889m。上部為黑雲片岩段,主要岩性為疙瘩狀黑雲片岩、疙瘩狀二雲片岩,夾黑雲...

青島量子新材料有限公司 青島量子新材料有限公司於2018年10月11日成立。法定代表人曹曉東,公司經營範圍包括:非金屬礦及製品批發;銷售:橡膠製品、金屬製品、矽化石墨製品、精密加工件,化工產品(以上均不含危險化學品及一類易製毒化學品)等。

5.鹼(氫氧化鈉)一般腐蝕性不是很強,但一般鹼溶液都會產生結晶,因此可選用配置矽化石墨169材質機械密封的FSB型氟合金離心泵 6.氨(氫氧化氨) 大多數金屬和非金屬在液氨及氨水(氫氧化氨)中的腐蝕都很輕微,只有銅和銅合金不宜使用。公司產品大多適用於氨及氨水的輸送。 如工程塑膠磁力泵、FSB離泵較好 7....

5.鹼(氫氧化鈉)一般腐蝕性不是很強,但一般鹼溶液都會產生結晶,因此可選用配置矽化石墨169材質機械密封的FSB型氟合金鹼泵 6.氨(氫氧化氨)大多數金屬和非金屬在液氨及氨水(氫氧化氨)中的腐蝕都很輕微,只有銅和銅合金不宜使用。公司產品大多適用於氨及氨水的輸送。7.鹽水(海水)普通鋼鐵在氯化鈉溶液和...

5.鹼(氫氧化鈉)一般腐蝕性不是很強,但一般鹼溶液都會產生結晶,因此可選用配置矽化石墨169材質機械密封的IHF型氟合金鹼泵 6.氨(氫氧化氨) 大多數金屬和非金屬在液氨及氨水(氫氧化氨)中的腐蝕都很輕微,只有銅和銅合金不宜使用。公司產品大多適用於氨及氨水的輸送。 生產的CQF工程塑膠磁力泵、FSB氟合金...

含雜質顆粒介質配用無冷卻水單端面機械密封-矽化石墨169。適用溫度:-20~120℃;採用進口材料,其適用溫度可達150℃ 。設計特點 FSB和FSB-D型離心泵,過流部件全部採用氟塑膠合金製造,結構緊湊.操作簡單、價格低廉。兩種型號的泵殼、葉輪、機封等均可互換使用, 深受廣大用戶的歡迎。性能與參數表 使用注意事項 1、...

3、曾憲光,排名第三,矽化石墨複合材料製品關鍵技術與套用,自貢市科技局,自貢市科技進步獎,一等獎,2018 研究方向 主要從事腐蝕與防護、鋰電池、太陽能電池等研究工作。開展高效環境友好型緩蝕劑的製備方法、緩蝕機理、試驗技術以及清洗劑對材料腐蝕行為研究;開展化工設備的腐蝕機理、材質評價及防護技術研究;開展...

石墨(C)雖具明顯的金屬性,但它不是金屬礦物。分類 金屬礦物包括黑色金屬和有色金屬。其中有色金屬又分為有色重金屬、有色輕金屬、稀有金屬、貴金屬及半金屬5類。所謂黑色金屬是指鐵和鐵基合金(有時也包括鉻和錳)。有色金屬是指除鐵和鐵基合金(有時包括鉻和錳)以外的一切金屬的通稱。有色重金屬是指...

①變質生成礦床(又稱變成礦床),如石墨礦床;②受變質礦床,如沉積變質鐵礦床。按變質成礦作用的不同,變質礦床有三種主要類型:接觸變質礦床 1、概念:由於岩漿侵入使圍岩溫度升高引起圍岩中有用組分重結晶及重組合而形成有用礦物的作用稱為接觸變質成礦作用,由此而形成的礦床即為接觸變質礦床。接觸變質成礦作用的...

非金屬電熱元件有:碳化矽(最高使用溫度1450℃)、矽化鉬(最高使用溫度1700℃)、石墨(最高使用溫度:3000℃)等。利用金屬和合金作電熱元件的電阻燒結爐,根據電熱元件的材質和形狀,可分為鉬絲爐、鎢絲爐、鎢棒爐、鉬片爐、鉭片爐、鎳鉻絲爐和鐵鉻鋁絲爐等。其中最有代表性的是鉬絲爐,套用也較廣泛。鉬絲燒結爐...

除了鎂和稀土金屬以外,鈣也可以降低阻礙球化石墨生成的氧含量和硫含量,促進鑄件中石墨的球化。鈣廣泛地用作煉鋼和合金的變性劑。用純鈣或它的合金處理金屬熔體可以改善金屬的物理化學性質,有利於改善成品鋼材和鑄件中氧化物和硫化物夾雜的形態。鈣存在兩種變體:低溫下穩定的面心立方晶格 ,在737K轉變為六方晶格的...

含量約80%,膠結物含量約20%,為熱液蝕變矽質、綠泥石、黃鐵礦,其成因機理是:含碳變粒岩發生構造破碎,然後有石英脈侵入,再發生構造碎裂作用,使含碳變粒岩,脈狀石英發生同步碎裂,第三期構造熱液活動發生矽化,綠泥石化,膠結了第二期發生碎裂的構造角礫,同時在形成網脈狀含礦石英脈,在蝕變角礫岩中可見石墨...

13-1.26克拉/立方米,74號最低,為0.68克拉/立方米。儲量達大型規模。金剛石主要品級為碎粒級,約占50%-67%,地質鑽頭級至裝飾品級占30%-40%,金剛石中包體含量最高達34.08%,包體主要為石墨。 礦區水文地質條件簡單,易於露采,金剛石質量較好,目前大連濱海金剛石公司正在開採,有明顯的經濟效益。

盆地有煤、鐵、天然氣、石油、鹽、芒硝、石膏、磷、鋁、硫及銅、錳、金、石墨、汞等礦產,其中天然氣、芒硝為中國之冠,並有中國重要的鍶礦。川中鹽岩礦儲量達2~3億噸。盆地區水力資源蘊藏量近0.5億千瓦。工業集中,主要工業城市有成都、重慶、自貢、宜賓、內江、南充、瀘州等市。盆地為中國著名農業區。盆地...

德國的 Boehne研製了一種雙層材料,底層有導電石墨、碳化硼等雷達吸收劑 ( 75%~85%) , Sb₂O阻燃劑( 6%~8%) 和橡膠粘合劑( 7%~18%) 組成,面層含有在大氣視窗具有低發射率的顏料。國內研製出了面層為低發射率的紅外隱身材料,內層雷達隱身材料可用結構型和塗層型兩種吸波材料的雙層隱身材料。(3) 夾芯...

通常製得的氮化硼是石墨型結構,俗稱為白色石墨。另一種是金剛石型,和石墨轉變為金剛石的原理類似,石墨型氮化硼在高溫(1800℃)、高壓(800Mpa)下可轉變為金剛型氮化硼。這種氮化硼中B-N鍵長(156pm)與金剛石在C-C鍵長(154pm)相似,密度也和金剛石相近,它的硬度和金剛石不相上下,而耐熱性比金剛石好,是新型耐...