石油焦炭(petroleum coke),簡稱石油焦。是石油的減壓渣油,經焦化裝置,在 500~550℃下裂解焦化而生成的黑色固體焦炭。其外觀為黑色或暗灰色的蜂窩狀結構,焦塊內氣孔多呈橢圓形,且互相貫通。

基本介紹

- 中文名:石油焦炭

- 外文名:petroleum coke

- 簡稱:石油焦

- 性狀:形狀不規則,黑色塊狀(或顆粒)

物質信息,物質分類,基本性質,物理性質,化學組成,燃燒特性,用途,

物質信息

石油焦炭(petroleum coke),簡稱石油焦,是原油經蒸餾將輕重質油分離後,重質油再經熱裂的過程,轉化而成的產品。主要的元素組成為碳,占有80wt%以上,其餘的為氫、氧、氮、硫和金屬元素,外觀為形狀不規則、具有金屬光澤、黑色或暗灰色的多孔固體顆粒,具有發達的孔隙結構。石油焦的主要成分是炭青質。

物質分類

石油焦的分類方式很多。按生產工藝的不同石油焦可分為延遲焦、流化焦和釜式焦。我國石油焦的主要品種為延遲焦,流化焦和釜式焦的比例很小。按微觀結構的不同石油焦可分為針狀焦和球狀焦。針狀焦指顯微結構中,大部分為有紋理走向的纖維或針狀的焦炭,其特點是易石墨化,低熱膨脹係數,大多屬於優質焦,一般用於石墨電極工業中的低熱膨脹係數焦炭。球狀焦指顯微結構中,大部分為有顆粒狀或彈丸狀的焦炭。特點是不易石墨化,質硬,用途不多。按含硫量的不同石油焦可分為低硫焦、中硫焦和高硫焦。低硫焦是指含硫量低於 2%的產品,中硫焦的硫含量為2%~4%,高硫焦指含硫量大於 4%的產品。全球高硫焦、中硫焦和低硫焦的生產比例為 2:2:1,且高硫焦的產量在逐漸增加。按加工程度不同,石油焦可分為生焦和熟焦。生焦是指未經鍛燒加工的延遲焦或釜式焦,其中含有一定量的揮發分、水分和焦粉;熟焦是指生焦經過 1300℃以上高溫鍛燒後所得到的焦炭。

基本性質

物理性質

1、物理形態與煤塊相似;

2、可磨係數與煙煤相當,易破碎,但有一定的粘性;

3、真密度約為2800kg/m3;

4、軟化溫度約為80℃。

化學組成

1、含有的碳、氮、硫元素較高,水分較高,熱值較高,可謂“五高”;

2、含有的揮發分、灰分較低,可謂“二低”。

燃燒特性

碳含量高、揮發分低,燃料的孔隙體積和比表面積僅達到煙煤的1/4-1/3;燃燒時穩定性差,很難完全燃燒;揮發分釋放較遲且不集中,對著火不利;通常情況下,揮發分Vdaf約為10%,著火溫度約在530℃,燃盡溫度約在650℃。要求採取穩定燃燒措施。

1、硫含量和氮含量較高,SO2、NOx排放濃度高,要求採取脫硫、脫氮措施;

2、灰含量低,鍋爐灰渣排放量低,鍋爐灰渣排放設備可簡化,灰堆場地可減小,鍋爐本體受熱面磨損率不大;

3、發熱量高,約為30-35MJ/kg,燃燒溫度較高。

用途

作燃料

含硫量在 2%~5%之間的石油焦是高硫石油焦,通常被認為是燃料級的石油焦,其含碳量高、含灰量少, 具有較高的熱值,用其作為一種替代燃料來發電、供熱,不僅可以緩解我國能源短缺的矛盾, 而且可以變廢為寶。近年來在世界上, 越來越多的熱電廠開始用石油焦特別是用含硫高的石油焦作為循環流化床燃燒鍋爐的燃料來生產。

蒸汽發電或供熱石油焦作為鍋爐燃料有它本身的燃燒特點,和煤相比有它的一些優點:(1)石油焦中的灰份和水分含量低,減少了燃料和灰渣的運輸和處理費用,降低非計畫停工頻率;(2)熱值高,約 32MJ/kg,而煙煤一般為 24~30MJ/kg;(3)燃用石油焦生產蒸汽的成本比燃煤要低 30~40%;(4)易於破碎,石油焦哈式可磨指數約為 100,而煤約 50。

石油焦作為燃料也有不足之處:(1)揮發分含量低,一般為10%,而煤為 20~40%。著火遲,焦炭難以燃盡;(2)石油焦成分里含有相當多的硫、氮元素和釩、鎳等鹼金屬元素,是造成腐蝕、玷污和污染物排放的原因。採用煤粉爐技術燃用石油焦會發生著火困難、燃燒不穩定、高溫腐蝕和環境污染等問題。循環流化床燃燒技術由於其獨特的燃燒方式,可避免上述問題,同時可通過向爐內添加石灰石、採用分級燃燒來控制污染物的排放,因此,國內石化企業選擇潔淨燃燒的循環流化床鍋爐技術,採用石油焦替代燃料重油生產蒸汽和發電,是解決高硫石油焦出路的有效途徑。

製備活性炭作電化學電容器的電極材料

電化學電容器(Electrochemical Capacitor,EC),又稱為超級電容器(Super Capacitor),具有高比功率、長壽命、相對安全和環境友好等特點,常套用於備用電源、啟動電源、脈衝電源、電網平衡等領域。根據不同的儲能機理,可以把EC分為雙電層電容器(Electric double layer capacitor,EDLC)和氧化還原準電容器(Pseudocapacitor)。EDLC主要靠電極/電解液界面的正負電荷分離形成雙電層來儲存電荷。氧化還原準電容器是靠電極材料表面可逆法拉第電化學反應形成法拉第贗電容來儲存電荷。實際上各種電極材料表面的電容包括雙電層電容和法拉第贗電容兩部分。以炭材料作電極時,雙電層電容所占的比例較高,電極材料表面的官能團只能產生少量的法拉第贗電容,通常我們把它們稱為雙電層電容器。金屬氧化物、導電聚合物和其它電極材料電化學電容器的電容主要是法拉第贗電容,同時也有少量的雙電層電容,因此一般認為它們是氧化還原準電容器。還有一類是混合型電容器,它的兩個電極分別通過法拉第贗電容和雙電層電容儲存電荷。

炭材料具有良好的物理和化學性能:(1)高的電導率;(2)表面積分布範圍寬;(3)擴散內阻小;(4)高溫下的穩定性能較好;(5)孔結構易於控制;(6)與其它材料的複合和兼容性能較好;(7)成本低廉。因此,炭材料是優異的EC電極材料。

石油焦灰分少,含碳量高,是製備活性炭不可多得的原料,經炭化活化,即可製備出高性能的活性炭,工藝簡單,成本低。製備高比表面積活性炭一般是將一定尺寸的石油焦顆粒與鹼性活性劑混合,經低溫脫水和高溫活化後冷卻水洗。使用合適的工藝可以得到比表面積超過3000m/g的活性炭。目前對於石油焦的性能、製備過程中活化劑的種類、鹼炭比、活化溢度、活化時間等因素對活性炭收率、比表面積、孔結構和吸附能力的影響有較多的研究。

石油焦基多孔炭的製備過程實際上是在高溫下使前驅體中的非炭成分以揮發分的形式去除,併合理消耗原料中一定量的炭,從而生成大量微細孔結構的過程。根據活化介質的不同,活化方法可分為傳統的物理活化和化學活化。

(1)物理活化法

物理活化採用氧化性氣體,如水蒸氣、CO2、氧氣等,和前驅體反應,使炭材料內部形成新孔以及擴大原來的孔,從而形成發達的孔隙結構。物理活化反應的實質是炭的氧化反應,但炭的氧化反應不是在炭的整個表面均勻地進行,而僅僅發生在“活性點”上,即與活化劑親和力較大的部位才發生反應,如在微晶的邊角和有缺陷位置上的碳原子。

物理活化的關鍵是選擇合適的活化劑,二氧化碳作為活化劑常用於實驗室條件下製備活性炭,而水蒸汽則多用於工業生產。

(2)化學活化法

化學活化是採用不同的化學藥品浸漬含碳物料,在一定溫度下進行炭化和活化。化學活化的機理較為複雜,一般認為化學藥品影響熱解過程(炭化和活化一步進行),或與碳原子反應而形成發達的孔結構。化學活化的方法有氫氧化鉀活化法,氫氧化鈉活化法,磷酸活化法,氯化鋅活化法和其它活化法。一般認為化學藥品可以抑制原料熱解時焦油的生成,從而防止由焦油堵塞其熱解生成的細孔。化學藥品的存在,抑制了含碳揮發物的形成,致使活性炭收率提高。氫氧化鉀、硫酸鉀等對碳有侵蝕作用,從而形成碳的孔隙結構。因化學活化法簡化了操作、節省了時間,通常採用化學活化法來製備活性炭。

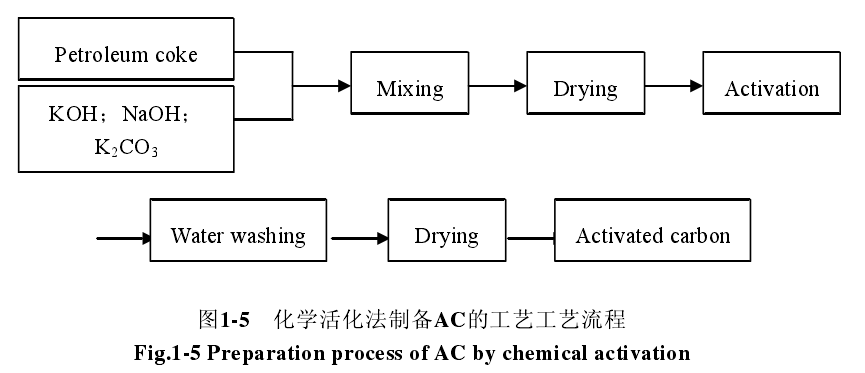

以石油焦為原料備活性炭時,採用的化學活化劑主要有KOH、NaOH和K2CO3。先用KOH、NaOH或者K2CO3溶液浸漬含炭原料,然後在一定溫度惰性氣體保護下活化,直接得到多孔炭,工藝流程見圖。

採用化學活化法製備石油焦基活性炭時,有機物小分子會在一定溫度受熱分解,隨著熱分解的進行,揮發分大量逸出,形成初孔,活化劑分子沿著初孔向原料內部擴散,與原料內部的炭發生反應,形成新的孔隙。隨著溫度的升高,揮發分的逸出速度加快。活化溫度過高,會使炭的微晶排列趨於有序,從而降低了活化反應能力。石油焦為緻密有序結構,其主體由類石墨微晶所組成,易揮發組分的含量較少,易石墨化。以石油焦作為製備活性炭的原料,活性炭的孔隙主要通過活化劑與炭反應形成。

石油焦改性進行脫硫吸附

改性石油焦對SO2的吸附作用主要包括物理和化學兩方面的作用,當煙氣中無水蒸汽和氧氣存在時,主要發生物理吸附,吸附量非常小,當煙氣有足夠量的氧氣和水蒸汽時,伴隨著物理吸附,同時還會發生化學吸附,如果在改性石油焦中負載一些金屬離子(如Cu等)可提高其脫硫效率。

脫硫劑中含有一定量的氧,非常有利於脫硫劑的脫硫性能。而且,原料當中的揮發份對脫硫劑的活性影響也很大。因為脫硫劑的製備過程基本上都是在高溫的條件下進行的,這時石油焦當中的揮發份就會溢出,從而使其中形成孔道、擴大微孔,石油焦的孔容和比表面積都將有較大幅度的增加,對吸附SO2非常有利。

石油焦用於催化氣化

近年來,國內學者對煤或煤焦的氣化活性進行了大量的研究工作,但對石油焦氣化活性研究的並不多,影響石油焦反應性的因素可歸結為:石油焦純度、碳微晶結構、比表面積和孔隙結構、氣化介質等。