在製藥工業中經常遇到高沸點的熱敏性中間體,必須採用真空蒸餾的方法進行分離提純。真空蒸餾具有沸點降低,分解聚合的危險性減小等特點。真空蒸餾釜是涉及一種化工生產中蒸餾所使用的釜, 主要是為解決現有的蒸餾釜在生產過程中當物料中含有固狀物及高沸點物時需間斷檢修清理的問題而設計的。

基本介紹

- 中文名:真空蒸餾釜

- 外文名:Vacuum still

- 優點:分解聚合的危險性減小

- 適用:化工生產

簡介,真空蒸餾工藝流程,真空蒸餾釜結構設計,注意事項,

簡介

按系統操作壓力的不同,真空蒸餾可分為:1、減壓(1.33X10Pa以上);2、真空蒸餾(1.33x10~266.6Pa);3、高真空蒸餾(266.6~1.33Pa);4、準分子蒸餾(1.33~1.33X10Pa);5、分子燕餾(1.33X10Pa以下)。對減壓蒸餾和真空蒸餾而言,若能正確地選擇真空泵及密封形式,實現正常操作是比較容易達到的;而高真空蒸餾、準分子蒸餾及分子蒸餾,因氣體流動狀態的特殊性,蒸餾裝置的選型、設計、製造、安裝、操作等都有較為嚴格的要求。

真空蒸餾工藝流程

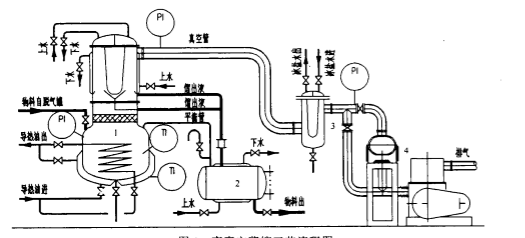

高真空蒸餾工藝流程圖見下圖。原料經真空預脫氣後趁熱加人蒸餾釜(1),此時蒸餾釜的壓力控制在二次脫氣允許的範圍內,蒸餾釜的物料經二次脫氣處理後,繼續降低系統壓力,升高釜溫,先後蒸出的低沸物及產品進入受器(2)。從冷器抽出的不凝氣體和少量有機物蒸汽進人進人真空泵機組(4),最後排至大氣。

真空蒸餾工藝流程

真空蒸餾工藝流程真空蒸餾釜結構設計

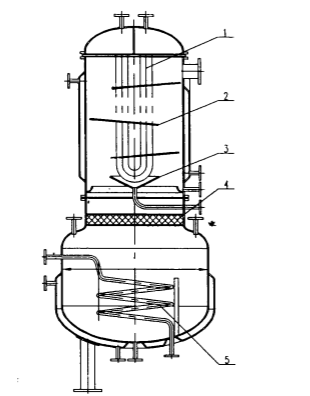

內冷式蒸餾釜的設計是本系統設計的關鍵之一。溶液在高真空下操作,極易發生瀑沸、霧沫夾帶等現象,應儘量避免。液相高度產生的壓力而導致液相底部沸點升高,溶液過熱即是產生澡沸的主要原因,又會加快物料的熱分解,另外該設備應有良好的加熱及冷凝效果,同時應具有較低的壓力降。為此本設備的結構設計考慮了以

下措施。

下措施。

1、蒸餾釜底部為矮胖型,儘量降低物料的液面高度,以滿足因液面高度導致液相底部過熱所允許承受的範圍,同時可避免瀑沸現象發生。

2、設定了高效、低壓降的氣液分離器,防止霧沫夾帶,提高產品純度。

3、為增強傳熱效果,使傳熱儘可能均勻,設定了加熱蛇管,加熱介質為導熱油。

4、經壓力降計算,若設定獨立的冷凝器不能滿足壓力降要求,故採用了內冷式蒸餾釜結構,即冷凝器與蒸餾釜合二為一的結構。蒸餾釜上部的冷凝部分的筒體直徑符合氣體的經濟流速要求。冷凝管採用了U型管。為增強冷凝效果,避免氣體短路設定了特殊的折流板,同時折流板的設定考慮了其壓降的影響。為延長冷凝管的使用壽命,減輕結垢現象。冷卻水採用軟水。

5、從冷凝器出來的是相當於冷凝液溫度的有機物蒸汽及不凝性氣體,有些真空泵尤其是油封機械泵不宜與這些蒸汽接觸。為了避免污染真空泵、惡化操作條件、提高真空度,一般需設定捕集器,常採用的捕集器有:機械捕集器、低溫捕集器或用物理化學方法的吸附捕集器等。

6、通常應考慮真空系統極限真空度、真空系統總出氣量、系統的總流量及擬選泵的最佳抽速範圍等。設計應使真空系統的工作壓力處在主泵最佳抽速壓力範圍內。所需要的主泵抽速由工藝生產中放出的氣量、系統漏氣量及所需要的工作壓力來確定。

真空蒸餾釜結構

真空蒸餾釜結構注意事項

1、管路應儘量短,彎頭應儘量少。通常進主真空泵的管路管徑需放大一檔。

2、設備及管路應採用真空專用法蘭、閥門及管件。法蘭採用O型橡膠密封圈。

3、系統安裝完畢後,需作系統嚴密性檢查。應使空載極限真空度處於設計指標允許的範圍內。

4、應嚴格按操作規程操作。尤其真空預脫氣、二次脫氣操作應嚴格執行,否則系統就不能正常運行。