介紹

真空結晶器又稱蒸發冷卻式結晶器,是一種現代化的結晶設備。在真空式結晶器內所進行的過程為真空降溫(絕熱蒸發)和結晶兩個過程。由於真空度較高,操作溫度一般都低予室溫或接近室溫。原料液多半是靠裝置的外部加熱器進行預熱,進入設備內即開始閃蒸降溫(即瞬間完成蒸發和降溫)。因此該種結晶設備既有蒸發效應又有致冷效應。溶液的濃縮與冷卻同時進行,迅速達到介穩區。真空結晶器一般不設加熱器或冷卻器,避免了在複雜的換熱器表面上析出晶體對換熱器的腐蝕,由於其結構簡單,因而造價較低,生產能力較高。

間歌真空結晶

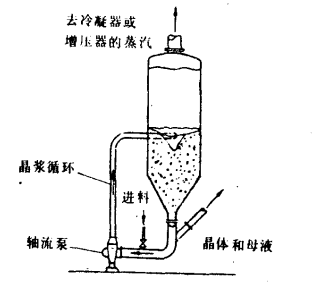

下圖所示為一典型間歇真空結晶器,由一保溫的直立園筒形容器構成,其頂部蒸汽出口與冷凝器和真空裝置相通,其錐形底開一卸料口。

間歌真空結晶器

間歌真空結晶器開始操作時,加入熱濃溶液至指定的液位後,螺旋漿式攪拌器及真空冷凝設備即投入運轉。當容器內部減壓時,溶液開始沸騰並冷卻至冷凝設備的極限。為了增加冷凝器的生產能力,由此增加結晶產量,可將容器內的蒸汽在傭蒸汽咬射泵冷凝前進行壓縮。真空設備通常由二級蒸汽咬射泵組成。

攪拌器所產生的旋流,有助於每批鍋料保持在較均勻的溫度下及晶體懸浮在液體中。晶體沉積在容器內壁上都會引起一些小麻煩;由於裝置是間歇操作,在下一次投料時沉積物會重新

溶解。故當鍋料達到所需溫度,即達到所期望的結晶程度時,必須將其卸至過濾裝置。不大於約60目(250μm)的小晶粒可由這種類型的結晶器獲得。

斯溫森連續

間歇裝置可用於連續操作。熱濃料液連續通過絕緣噴嘴加至器內保持液體表面的速度。攪拌器象在間歇裝置中一樣起同樣的作用。產品連續地通過器底出口卸出。離開容器的蒸汽在其進入冷凝器之前甩蒸汽噴射泵進行壓縮。像間歇裝置中一樣,晶狀沉積附著於器壁上部;一種消除此麻煩的辦法是,使少量的水以薄膜狀腰壁流下。對於直徑為2m的容器,水速以200~400L/h為宜;由於這比正常汽化速度低,故投料不會發生嚴重稀釋。

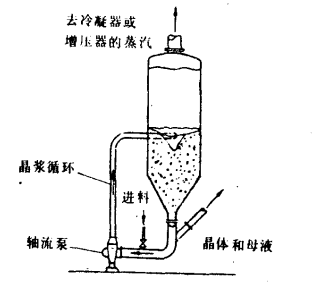

另一種連續結晶器屬晶漿循環型,利用投料的再循環而使器內產生攪拌作用,如下圖所示。

斯溫森連續真空結晶器

斯溫森連續真空結晶器用軸流泵將晶漿自錐形底下面的出口連續卸出再以切線方向把它送到容器中且剛好在液面下以產生一個渦流。熱的濃料液在系的吸入端的循環管上某點連續地進入容器;而晶漿連續地從錐形底部的出口卸出,出料管方向朝上以防由於某種原因使產晶短暫停卸而造成堵塞。蒸汽通過容器頂端出口排出,此裝置的改進裝置可生產出20~30目的較大晶粒。

真空結晶

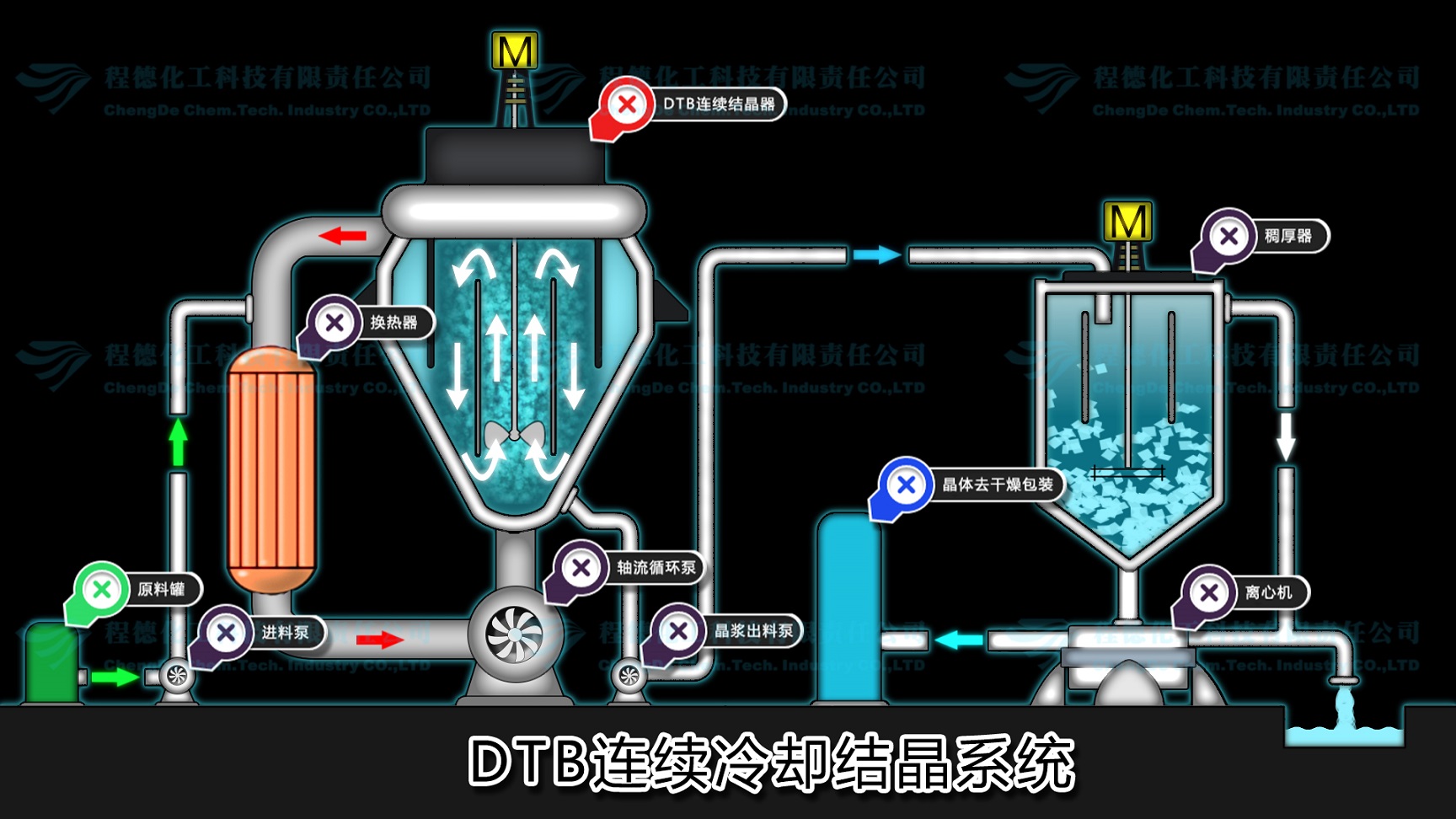

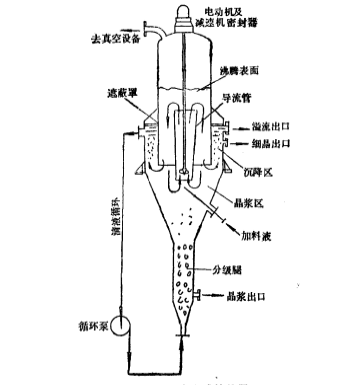

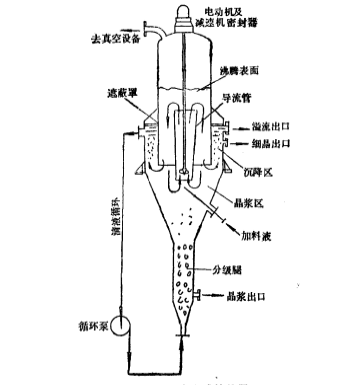

DTB真空結晶器是密閉式Krystal真空結晶器發展起來的,以內攪拌螺旋漿代替循環泵,減少外部抓環管系的阻力損失,節省驅動功率;晶漿循環完全,過飽和度較低,晶核發生速率低,產員高;將細晶沉降區與晶漿循環區用遮蔽罩隔開;導液管是上大下小,對沸騰閃蒸表面激烈形成的

過飽和度又能得到稀釋; 晶漿取出之前要經過分級腿淘洗分級,使取出的晶壯大而均勻,這種DTB型真空結晶器有了很多改進,成為目前用得最多的一種設備。

DTB真空結晶器

DTB真空結晶器和蒸髮式結晶器一樣,DTB型的變形,DP型真空結晶器也有不少廠使用,這種結晶器的攪拌轉速比較低,在導液管中部設有內外兩個螺旋漿葉輪;由於導液管中部被截開,有一部分飽和溶液得以進入過飽和溶液區,使過飽和消失更為均勻。這種結晶器用途最廣,已取代了大部分Krystal型結晶器。

間歌真空結晶器

間歌真空結晶器 斯溫森連續真空結晶器

斯溫森連續真空結晶器 DTB真空結晶器

DTB真空結晶器