真空固碳法的簡單機理,真空固態脫碳法的作用,真空固態脫氮法生產微碳鉻鐵,升溫階段,保溫階段,降溫階段,真空電阻爐,真空法生產微碳鉻鐵的影響因素,原料粒度的影響,化驗準確性的影響,配料過程的影響,冶煉過程對產品質量的影響,

真空固碳法的簡單機理

以真空法生產的微碳鉻鐵( 簡稱ZCr , 下同), 其質量判定主要在兩個方面, 一是產品的含碳量, 二是產品的夾雜物含量。而產品的鉻含量, 既與原料的鉻品位有關, 也與原料的夾雜物數量有關, 只要控制了後者, 產品鉻含量也就得到了控制。產品中的Si、S、P 含量, 主要取決於原料的帶入量, 與生產過程的控制關係不大。ZCr是用炭素鉻鐵粉經

氧化焙燒後形成的氧化鉻鐵(這種氧化格鐵並非完全氧化, 其中還含有部分未被氧化的炭素鉻鐵), 與炭素鉻鐵粉混合配料, 在真空條件下進行冶煉製得的產品。其主要反應的簡單表達式為:

真空固態脫碳法的作用

鉻鐵是生產不鏽鋼和其它特殊鋼必不可少的原料, 而且約百分之八十的鉻鐵用於不鏽鋼生產, 因此鉻鐵工業直接受不鏽鋼工業的影響。

在20 世紀60 年代以前, 採用電爐法生產不鏽鋼工藝, 很難脫碳, 不鏽鋼的含碳量取決子原材料的含碳量, 這樣就要嚴格限制爐料的含碳量, 只能選擇低碳鉻鐵作為不鏽鋼冶煉的主要鉻來源。生產低碳鉻鐵, 必須生產矽鉻合金, 這就需要由一定高溫強度的塊狀鉻礦生產含碳4%一6%的高碳鉻鐵。

由於真空固態脫碳法降碳保鉻過程合理化, 碳得以優先氧化脫除。不但簡化了不鏽鋼生產工藝, 降低了成本, 而且還使鉻鐵產品結構發生了變革。低碳鉻鐵使用量顯著下降, 高碳鉻鐵的需求量增加。不鏽鋼的生產成本大大降低, 從而對不鏽鋼的需求量隨之增加, 同樣對高碳鉻鐵的需要量也相應增加。

真空固態脫氮法生產微碳鉻鐵

真空固態脫碳法冶煉微碳鉻鐵是將高碳鉻鐵經破碎、粉碎、氧化焙燒得到的氧化鉻鐵粉, 再經配料、成型、乾燥, 在真空電阻爐內低於氧化鉻鐵熔點的溫度下, 完成脫碳過程。由安裝在料塊上方的石墨電熱體供熱, 料層厚為230毫米。冶煉溫度要按爐內氣體壓力的高低和減少鉻的揮發等條件進行調正。冶煉工程中,溫度制度分為三個階段:升溫階段、保溫階段和降溫階段。

升溫階段

升溫階段是從爐內的某一定的溫度開始,將料面溫度以200℃/ 小時以上的速度, 升到氧化鉻鐵熔點以下( 溫度為1300 一1350℃ ) 的這段時間。升溫快慢,直接影響脫碳過程的長短,也是提高生產率,降低消耗的重要一環。迅速提高料面的溫度,增大料塊上面與下面的溫差,有利於熱量由上往下的傳導,提高料塊下面的溫度, 使脫碳反應提前進行。氧化鉻鐵脫碳反應過程可概括為下式:

( Cr、Fe)aCb + MecOb = (dCr+eFe+eMe)+bCO-Q

其中反應產物CO不斷為真空泵抽走, 使得脫碳反應不斷地向右進行。

保溫階段

料面溫度達到升溫階段的溫度之後, 到脫碳過程結束的這段時間為保溫階段。

保溫的溫度, 視爐內壓力的變化情況而調整, 不按某一溫度保持到脫碳過程的終了。若真空泵的抽氣速率能使爐內在脫碳過程中保持某一較低的壓力, 則溫度也可以保持某一恆定值。

對於鉻鐵的脫碳過程, 可進行如下的分析。隨著料塊上表面溫度的升高,料塊脫碳系由上而下, 由表孕里的迅速進行, 脫碳過程中產生的CO氣體的量不斷增加, 對使用抽氣速率一定的真空泵進行抽氣的爐子, 爐內的壓力逐漸增高, 料塊內部與表面的壓差逐漸減小; 隨著脫碳過程的進行, 溫度的升高, 脫碳完結的微碳鉻鐵逐漸被燒結, 減少了脫談後遺留下米的氣孔, 使鐵塊緻密化, 鐵塊的體積發生收縮。由於熱源在鐵塊的上面, 上面溫度高, 所以鐵塊的燒結過程也是從上向下進行。料塊內部脫碳放出的CO氣體, 在料決內部與表面的壓差作用下, 通過沒有因燒結而被封閉的毛細孔逸出, 使料塊內部脫碳反應連續進行下去。真空泵不能使滬內壓力保持某一較低的值, 因脫碳過程在進行, 所以爐內壓力就逐漸增加, 料塊內部與表面的壓差減小, 使脫碳速度逐漸降低, 料塊內部的碳量下降得很慢。

鉻鐵的熔點是隨著含碳量的升高而降低的, 含碳量降低, 熔點便提高。這時, 溫度仍然保持較高, 表面已脫碳完畢的部分被燒結, 從而封閉了開口氣孔, 使料塊內部的壓力進一步增高, 當超過該溫度下CO的平衡壓力時, 脫碳反應便不再進行。當溫度達到這一含碳量的鉻鐵的熔點時, 鉻鐵熔化, 因此造成產品的夾芯, 變成出格品。如果使用的真空泵的抽氣速率, 可隨著爐內壓力的變化而進行調正, 使爐內壓力保持在一個較低的值( 低於5乇) , 那么料面的溫度可保持在1450攝氏度左右, 脫碳時間可明顯縮短( 脫碳時間可低於30小時)。在所使用的真空泵, 其抽氣速率不能使爐內壓力保持較低的值時, 為了得到合格產品就不得不降低料面溫度, 降低料的脫碳速度, 因而延長脫碳時間。

在保溫階段的後期, 脫碳過程接近結束, 爐內壓力降到1乇以下, 這時料面溫度不應高於該段要求的最高溫度一一1450℃ ; 高於這個溫度, 達到1500℃以上, 將造成金屬鉻的大量揮發。這時,鉻的蒸氣壓高於爐內的壓力。

降溫階段

全部脫碳過程完成, 停電降溫。從高碳洛鐵脫碳的過程來看, 始終有CO氣體放出, 可以用過程中放氣量米確定。在脫碳過程中, 由爐內連續排出的氣體中CO含量在變化——由少到多再到少。脫碳終了, 爐氣中CO的含量也就達到一個很小的數值。也可用爐內氣壓的高低判斷, 這就要求在固定的真空抽氣設備下, 摸索一個脫碳終了時的壓力值。

真空電阻爐

真空電阻爐是真空熔煉、

真空熱處理的一種主要設備。利用導體電阻熱產生高溫而加熱爐料( 或工件) 的裝置稱為電阻爐。若爐膛內處於真空狀態下加熱, 即稱為真空電阻爐。真空電阻爐在二次大戰後時期, 主要用於欽、鉭、鋯等活潑、難熔金屬或某些磁性、電工合金的光亮退火和真空除氣, 也用於某些材料的真空焊接、釺焊和擴散焊。到目前, 真空電阻爐的套用範圍擴大用於真空淬火和回火、滲碳和離子滲碳等工藝中。當然, 電阻熱作為一種熱源, 還用於

真空燒結爐、單晶爐、鍍膜機等設備上。

真空法生產微碳鉻鐵的影響因素

生產ZCr是將

反應做為計算基礎, 通過分析原料中的總氧量和總碳量, 按碳氧平衡氧稍過剩的原則配料, 以使上述反應能徹底進行, 從而得到微碳產品。但要使上述反應真正達到完全徹底, 卻受諸多因素的影響, 歸納起來主要為以下幾點。

原料粒度的影響

ZCr的生產是在真空條件下進行的固態冶煉過程, 其化學反應為固相反應。因此反應物的粒度, 是固相反應進行的最重要的因素, 它決定著反應物的接觸面積。而反應物接觸面積的多少, 又決定著溫度的傳導速度、擴散速度和反應速度, 是固相

反應動力學中極為重要的因素。

國內外對這方面的研究非常廣泛, 其結論都是一致的, 即脫碳速度與反應物的磨細程度明顯相關, 最後階段的脫碳速度與反應物的擴散速度有關。大顆粒間相界面少,又沒有擴散通道, 故大顆粒間反應配合的可能性要小, 所以粒度大對脫碳極為不利圖。隨ZCr生產所用原料氧化鉻鐵的粒度不同, 其氧、碳的分布也是不均衡的。

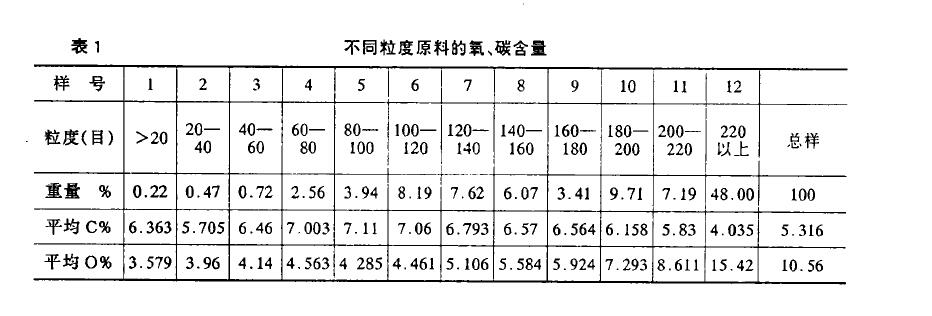

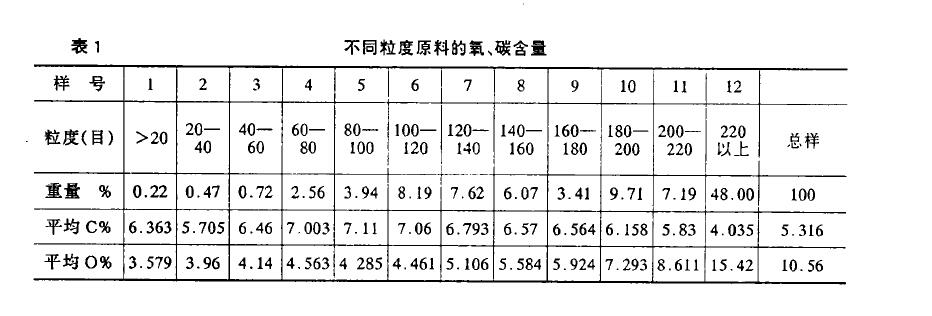

表1 為不同粒度原料中氧、碳含量的分析結果。

表一

從表中可以看出, 碳、氧含量受粒度變化的影響較大。氧主要集中在220目以上的細粒度料中。大顆粒料氧含量低而碳含量高, 所以當爐料中大顆粒料較多時會造成局部碳、氧不平衡, 直接影響爐料的正常反應。

有關資料和試驗結果表明, 用60一80 目粒度的原料, 很難生產出夾雜較低、碳小於0.03%的產品, 而用120目以下粒度的原料則不難達到。

綜上所述, 原料粒度是影響產品質量的一個重要環節。

化驗準確性的影響

原料化驗的準確性, 對配料的準確性有著至關重要的影響。但化驗受儀器精度及操作者水平的影響, 誤差難以避免。如使用 誤差允許範圍為士0.6 %的“ 脈衝庫侖定氧儀”, 這樣不可避免的會對配料產生影響。

特別是當出現負偏差極值時, 會使爐料中氧碳原子比偏離正確值較大, 造成廢品。原料的真實成分不僅只與化驗有關, 當化驗取樣、制樣沒有代表性時, 也同樣會造成配料誤差。

配料過程的影響

爐料中合適的氧碳原子比(O/C), 是獲取合格ZCr產品最為關鍵的環節。實踐和理論證明,O/C≤1 不能生產出微碳產品; O/C = 1.03一1.15 之間可生產出合格產品; ( O/C )≥ 1.15 則脫碳效果不明顯, 且夾雜增加, 鉻含量降低, 同樣影響產品質量。同時, 配料過程稱量的準確性、混料的均勻性、粘結劑的加入量, 都會對爐料質量產生影響。

冶煉過程對產品質量的影響

反應的自由能變化與溫度關係指出, 外界壓力越低, 脫碳反應的起始溫度也越低, 只有當外界壓力低到一定數值, 上述反應才能在固態下開始反應。因此, 真空冶煉過程的真空度是影響冶煉反應的另一重要因素。反應過程的壓力越低, 越有利於加速反應的進行。反之, 則會延緩反應的進行, 甚至使反應停止。

ZCr冶煉中溫度控制所遵循的原則是在保證爐料不熔化的前提下, 儘量提高冶煉溫度, 以提高反應速度、縮短冶煉時間, 促進反應的徹底進行。