專利背景

隨著海洋油氣勘探和開採向深的海域發展,自升式海洋平台對其齒條用鋼板的強度、塑性、韌性和厚度提出了越來越高的要求。例如350英尺自升式海洋平台通常要求齒條鋼板的厚度為152.4毫米,屈服強度690兆帕,抗拉強度在790~930兆帕的範圍,延伸率14%,且在低溫下(通常,在鋼板的1/4厚度處為-40°C,在鋼板的心部,即1/2厚度處為-27°C)的夏比衝擊功69焦耳。為此,業界一直致力於發展滿足這些要求的大厚度齒條鋼板。如,專利公開號為CN102345045A的發明專利披露了一種海洋平台齒條用鋼A514GrQ鋼板及其製造方法。但是,該發明採用傳統的模鑄鋼錠作為坯料來製造,不僅生產工藝複雜而且成材率也低,使得製造成本顯著增加。同時,也因為模鑄鋼錠的心部質量(例如偏析和疏鬆)較差,使得用鋼錠生產的大厚度齒條鋼板的心部性能難於得到保證。

發明內容

專利目的

《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》的目的在於提供一種具有高的強度、良好的塑性和高的低溫韌性,且生產工藝簡便、成本低廉的直接用連鑄坯生產大厚度齒條鋼板及其製造方法。

技術方案

《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》的目的是這樣實現的:

一種直接用連鑄坯生產大厚度齒條鋼板,所述鋼板以Fe為基礎元素,且還包含如下化學成分(質量%):C:0.10~0.16%,Si:0.15~0.35%,Mn:0.95~1.25%,P:£0.010%,S:£0.005%,2.4%£Cr+Mo+Ni+Cu£3.0%,0.08%£Al+V£0.13%,N:£0.007%,B:0.001~0.002%,及雜質元素。

進一步地講:所述齒條鋼板的厚度為114~152.4毫米,直接採用連鑄坯製造。所得屈服強度690兆帕,抗拉強度為790~930兆帕,延伸率19%,鋼板的Z向性能(斷面收縮率)35%,鋼板1/4厚度處在-40°C下的夏比衝擊功>100焦耳,鋼板1/2厚度處在-27°C下以及在-40°C下的夏比衝擊功均>100焦耳。

一種直接用連鑄坯生產大厚度齒條鋼板的製造方法,按所述大厚度齒條鋼板的化學組成配製冶煉原料,依次經KR鐵水預處理、轉爐冶煉、LF精煉、RH精煉和連鑄,生產出高純淨度鋼水和厚度在370毫米或以上的具有低的中心偏析和疏鬆的連鑄坯。與公開號為CN102345045A的發明專利採用VD精煉和模鑄比較,《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》採用RH精煉和連鑄進行生產。通過RH精煉可獲得更低H含量的鋼水以確保齒條鋼板的抗氫致開裂的能力和心部性能。連鑄方法生產的板坯其心部質量(例如中心偏析和疏鬆)較模鑄方法生產的鋼錠好,有利於保證齒條鋼板的心部性能。

連鑄完成後對連鑄坯加罩緩冷進一步降低其中的H含量從而進一步避免鋼板的氫致開裂和確保鋼板的心部性能。緩冷完成後對連鑄坯表面帶溫清理以確保連鑄坯的表面質量同時保證在火焰清理過程中連鑄坯表面沒有裂紋產生。

將經過上述處理的連鑄板坯加熱至1180~1280°C保溫2-3小時,使鋼中的合金元素充分固溶,發揮其強韌化作用,保證最終產品的成份及性能的均勻性。連鑄坯在保溫完成並經高壓水除鱗處理之後進行兩階段軋制。第一階段軋制(粗軋)的開軋溫度在1050~1150°C,總壓縮比40%,採用強壓下進行軋制。與大厚度鋼板常規粗軋單道次約10%的最大壓下率相比,《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》要求單道次壓下率15%,以保證連鑄坯的心部缺陷充分彌合從而使得大厚度齒條鋼板在心部的性能得到保證。第二階段軋制(精軋)開軋溫度在870~930°C,總壓縮比30%。軋制完成之後實施空冷和矯直。

矯直後的鋼板在冷床上空冷至適於調運的最高溫度,然後進行堆緩冷(48小時)或進行控制條件(在550~650°C下保溫24~72小時後緩冷)下的緩慢冷卻來充分降低或去除軋制後鋼板中的H以充分保證成品鋼板的心部性能。

將緩冷至室溫的鋼板進行調質處理即獲得成品齒條鋼板。調質工序的淬火加熱使用連續爐進行以精確控制淬火加熱溫度和時間,淬火加熱溫度:900~930°C,在爐時間:1.8~2.0分鐘/毫米,使用淬火機水淬。為精確控制回火加熱溫度和時間,回火處理也須使用連續爐來進行。回火溫度:600~660°C,在爐時間:2.8~4.0分鐘/毫米,出爐後空冷至室溫。

《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》針對2013年9月之前海洋裝備製造業對高強度、高韌性、良好的塑性、大厚度齒條鋼板的需求,使用最佳化的化學成分、高的鋼水純淨度、最佳化的連鑄工藝(低的澆鑄過熱度、低的拉坯速度、合理的輕壓下參數)生產的具有好的心部質量(低的中心偏析和疏鬆)的連鑄板坯直接作為坯料,採取控制軋制加調質熱處理的方法製造出厚度大且具有高的強度、良好的塑性和高的低溫韌性的齒條鋼板。該齒條鋼板的最大厚度達152.4毫米。

改善效果

《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》的優點在於:

(1)與公開號為CN102345045A的發明專利比較,《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》加入了Cu但不加入Ti和Nb。加入Cu是為了提高鋼板的淬透性同時提高它的耐大氣腐蝕能力。不加Ti是為了防止在澆鑄過程中大塊TiN的形成從而降低齒條鋼板在低溫下的衝擊韌性。另外,與CN102345045A相比較,《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》也未加入Nb。

(2)《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》直接使用連鑄坯製造的大厚度齒條鋼板具有高的強度、良好的塑性和高的低溫韌性。這一優良的性能組合在鋼板的整個厚度截面上都穩定地保持,充分滿足了複雜和惡劣工作條件對大截面材料性能均勻性的要求。

(3)《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》製造的大厚度齒條鋼板直接使用連鑄坯且不經過任何其它加工(例如:多張板坯複合而形成複合坯)作為軋制坯料,省去了使用模鑄鋼錠作為坯料在軋制過程中的開坯過程,即省去了開坯加熱、開坯軋制和中間坯切割與清理工序,同時,也省去了用複合坯進行軋制的板坯複合加工過程,簡化了生產工藝。同時,較使用模鑄鋼錠來生產齒條鋼板成材率顯著提高,使得大厚度齒條鋼板的製造成本顯著降低,克服了2013年9月之前技術的不足,在工業化生產時具有明顯的成本優勢。

(4)《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》直接使用連鑄坯而不是鋼錠作為坯料,使得製造大厚度齒條鋼板坯料的心部質量更有保證從而有利於獲得高而且穩定的齒條鋼板心部性能。

然而,由於連鑄板坯的厚度通常小於鋼錠的厚度,因此,用連鑄坯軋制大厚度齒條鋼板的壓縮比較用鋼錠軋制小。這樣,在單道次壓下率不能保證的情況下,板坯心部的缺陷就不能充分彌合,這將使得齒條鋼板的心部性能得不到保證。《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》採用最佳化的化學成分、高的鋼水純淨度、最佳化的連鑄工藝(低的澆鑄過熱度、低的拉坯速度、合理的輕壓下參數)生產出具有低的心部缺陷(低的中心偏析和疏鬆)的優質連鑄坯、15%的單道次壓下率結合大厚度齒條鋼板各製造階段對H含量的嚴格控制解決了這一問題從而保證了高而且穩定的齒條鋼板心部性能。

技術領域

《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》涉及一種直接用連鑄坯生產大厚度齒條鋼板及其製造方法。

權利要求

1.一種直接用連鑄坯生產大厚度齒條鋼板的製造方法,其特徵在於:所述鋼板以Fe為基礎元素,且還包含如下化學成分質量百分比:C:0.11~0.14%,Si:0.15~0.35%,Mn:0.95~1.25%,P:≤0.010%,S:≤0.005%,2.4%≤Cr+Mo+Ni+Cu≤3.0%,0.08%≤Al+V≤0.13%,N:≤0.007%,B:0.001~0.002%,及雜質元素;所述齒條鋼板的厚度為114.3~152.4毫米,直接採用連鑄坯製造;所得鋼板屈服強度≥690兆帕,抗拉強度在790~930兆帕的範圍,延伸率≥19%,鋼板的Z向性能斷面收縮率≥35%,鋼板1/4厚度處在-40℃下的夏比衝擊功>100焦耳,鋼板1/2厚度處在-27℃下以及在-40℃下的夏比衝擊功均>100焦耳;冶煉原料依次經KR鐵水預處理、轉爐冶煉、LF精煉、RH精煉和連鑄,冶煉出高純淨度鋼水和連鑄出厚度在370毫米或以上的連鑄坯;連鑄坯加罩緩冷,緩冷完成後對每塊連鑄坯表面進行帶溫清理;將連鑄板坯加熱至1180~1280℃保溫2~3小時,連鑄板坯保溫完成之後,對其進行高壓水除鱗處理,然後進行兩階段軋制;第一階段軋制,即粗軋階段,開軋溫度在1050~1150℃,總壓縮比≥40%,採用強壓下軋制,單道次的壓下率≥15%;第二階段軋制,即精軋,開軋溫度在870~930℃,總壓縮比≥30%,軋制完成之後實施空冷和矯直;矯直後的鋼板在冷床上空冷至適於調運的最高溫度然後進行堆緩冷,時間≥48小時,或550~650℃下保溫24~72小時後緩慢冷卻;將緩冷至室溫的鋼板進行調質處理即獲得大厚度成品齒條鋼板。

2.根據權利要求1所述的直接用連鑄坯生產大厚度齒條鋼板的製造方法,其特徵在於,所述調質處理的淬火加熱使用連續爐進行,淬火加熱溫度:900~930℃,在爐時間:1.8~2.0分鐘/毫米,使用淬火機水淬,回火處理也須使用連續爐來進行,回火溫度:600~660℃,在爐時間:2.8~4.0分鐘/毫米,出爐後空冷至室溫。

實施方式

該實施例涉及的齒條鋼板厚度為152.4毫米,所包含的成分及其質量百分數為:C:0.13%,Si:0.23%,Mn:1.02%,P:0.005%,S:0.001%,Cr+Mo+Ni+Cu=2.63%,Al+V=0.10%,N:0.003%,B:0.0016%,餘量為鐵及不可避免的雜質元素。

該大厚度齒條鋼板的生產工藝如下:

按上述齒條鋼板的化學組成配置冶煉原料依次進行KR鐵水預處理–轉爐冶煉–LF精煉–RH精煉–連鑄(連鑄坯厚度:370毫米)–連鑄坯加罩緩冷–連鑄坯清理–加熱(保溫處理)–高壓水除鱗–控軋–矯直–堆緩冷–調質。

進一步的講,上述加熱、控軋、冷卻階段的具體工藝為:將生產的連鑄坯(中心偏析:C類0.5級,中心疏鬆:0.5級)加熱至1250°C保溫2.5小時,出爐後經高壓水除鱗,然後進行兩階段軋制。第一階段軋制(即粗軋)開軋溫度為1070°C,中間坯厚220毫米,總壓縮比=41%,單道次壓下率=15.6%;第二階段軋制(即精軋)開軋溫度為890°C,最終板厚152.4毫米,總壓縮比=31%。軋後矯直,然後堆緩冷;

堆緩冷後的鋼板進入連續爐淬火加熱,加熱溫度:910°C,在爐時間:1.8分鐘/毫米,使用淬火機水淬。經淬火的鋼板使用連續爐來進行回火處理。回火加熱溫度:630°C,在爐時間:2.8分鐘/毫米,出爐後空冷。

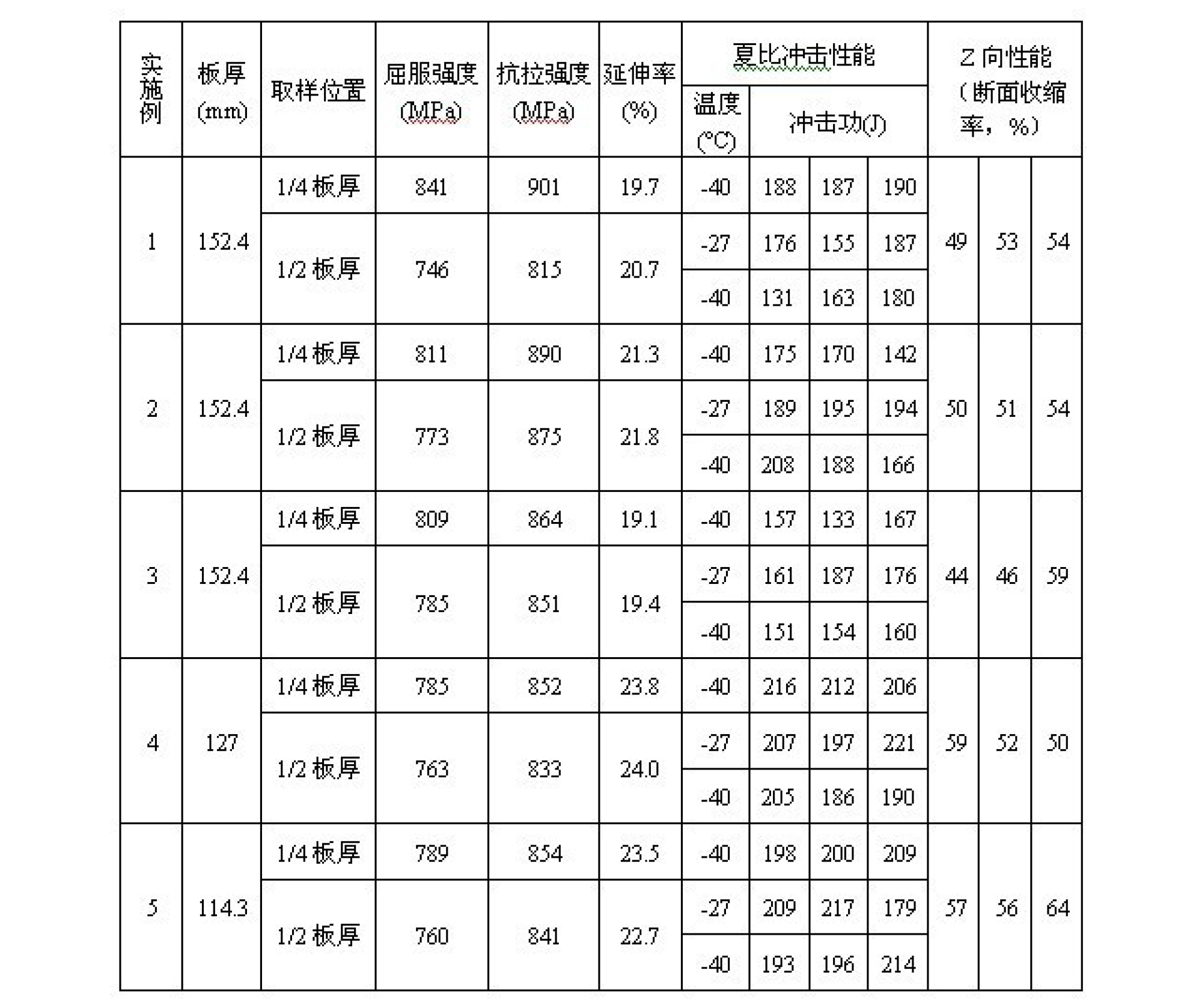

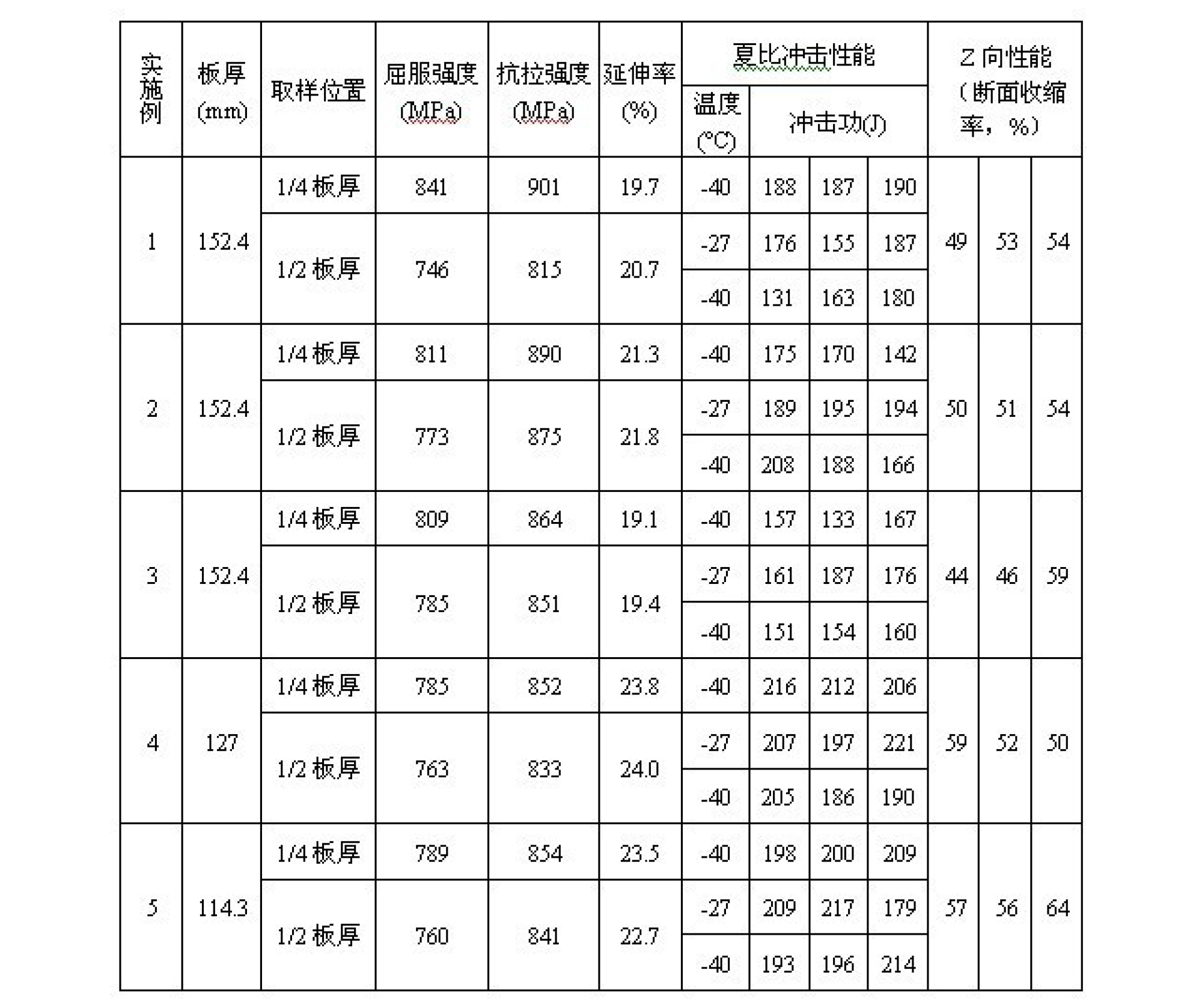

經由上述製造工藝製造的成品鋼板具有高的強度、良好的塑性、高的低溫韌性和高的Z向性能,綜合性能優異,其力學性能見表1所示。

該實施例涉及的齒條鋼板厚度為152.4毫米,所包含的成分及其質量百分數為:C:0.14%,Si:0.25%,Mn:1.05%,P:0.007%,S:0.001%,Cr+Mo+Ni+Cu=2.65%,Al+V=0.11%,N:0.004%,B:0.0014%,餘量為鐵及不可避免的雜質元素。

該實施例使用的連鑄坯中心偏析為C類0.5級、中心疏鬆為0.5級。鋼板的製造工藝與實施例1基本相同,但其調質工藝存在差異,具體如下:

軋制完成的鋼板進入連續爐淬火加熱,加熱溫度:900°C,在爐時間:1.8分鐘/毫米,使用淬火機水淬。經淬火的鋼板使用連續爐來進行回火處理。回火溫度:615°C,在爐時間:3.5分鐘/毫米,出爐後空冷。

經由上述生產工藝形成的成品鋼板具有高的強度、良好的塑性、高的低溫韌性和高的Z向性能,綜合性能優異,其力學性能見表1所示。

該實施例涉及的齒條鋼板厚度為152.4毫米,所包含的成分及其質量百分數為:C:0.14%,Si:0.27%,Mn:1.04%,P:0.007%,S:0.001%,Cr+Mo+Ni+Cu=2.70%,Al+V=0.10%,N:0.0023%,B:0.0018%,餘量為鐵及不可避免的雜質元素。

該實施例使用的連鑄坯中心偏析為C類0.5級、中心疏鬆為0.5級。鋼板的製造工藝與實施例1基本相同,但其軋制前的加熱和軋制後的緩冷以及隨後的調質工藝存在差異,具體如下:

連鑄坯加熱至1200°C保溫3小時,出爐後經高壓水除鱗,然後進行兩階段軋制。第一階段軋制(即粗軋)開軋溫度為1060°C,中間坯厚220毫米,總壓縮比=41%,單道次壓下率=15.7%;第二階段軋制(即精軋)開軋溫度為890°C,最終板厚152.4毫米,總壓縮比=31%。軋後矯直。

將軋制完成後從冷床下線的鋼板加熱至580°C保溫72小時,然後,隨爐冷卻至室溫。

緩冷完成的鋼板隨後進入連續爐進行淬火加熱,加熱溫度:920°C,在爐時間:1.8分鐘/毫米,使用淬火機水淬。淬火後的鋼板使用連續爐進行回火處理。回火溫度:620°C,在爐時間:3.7分鐘/毫米,出爐後空冷。

經由上述生產工藝形成的成品鋼板具有高的強度、良好的塑性、高的低溫韌性和高的Z向性能,綜合性能優異,其力學性能見表1所示。

該實施例涉及的齒條鋼板厚度為127毫米,所包含的成分及其質量百分比為:C:0.11%,Si:0.25%,Mn:1.06%,P:0.007%,S:0.001%,Cr+Mo+Ni+Cu=2.60%,Al+V=0.12%,N:0.0034%,B:0.0016%,餘量為鐵及不可避免的雜質元素。

按上述齒條鋼板的化學組成配置冶煉原料依次進行KR鐵水預處理–轉爐冶煉–LF精煉–RH精煉–連鑄(連鑄坯厚度:370毫米)–連鑄坯加罩緩冷–連鑄坯清理–加熱(保溫處理)–高壓水除鱗–控軋–矯直–控制緩冷–調質。

進一步的講,上述加熱、控軋、冷卻階段的具體工藝為:將連鑄坯(中心偏析:C類0.5級,中心疏鬆:0.5級)加熱至1220°C保溫2.5小時,出爐後經高壓水除鱗,然後進行兩階段軋制。第一階段軋制(即粗軋)開軋溫度為1060°C,中間坯厚190毫米,總壓縮比=49%,單道次壓下率=16.2%;第二階段軋制(即精軋)開軋溫度為910°C,最終板厚127毫米,總壓縮比=33%。軋後矯直,然後進行控制條件下的緩慢冷確。

將軋制後從冷床下線的鋼板加熱至650°C保溫24小時,然後隨爐冷卻至室溫。

緩冷完成的鋼板隨後進入連續爐進行淬火加熱,加熱溫度:910°C,在爐時間1.9分鐘/毫米,使用淬火機水淬。淬火完成的鋼板使用連續爐來進行回火處理。回火溫度:640°C,在爐時間:3.5分鐘/毫米,出爐後空冷。

經由上述生產工藝形成的成品鋼板具有高的強度、良好的塑性、高的低溫韌性和高的Z向性能,綜合性能優異,其力學性能見表1所示。

該實施例涉及的齒條鋼板厚度為114.3毫米,所包含的成分及其質量百分數為:C:0.12%,Si:0.28%,Mn:1.06%,P:0.006%,S:0.001%,Cr+Mo+Ni+Cu=2.64%,Al+V=0.11%,N:0.0031%,B:0.0015%,餘量為鐵及不可避免的雜質元素。

按上述齒條鋼板的化學組成配置冶煉原料依次進行KR鐵水預處理–轉爐冶煉–LF精煉–RH精煉–連鑄(連鑄坯厚度:370毫米)–連鑄坯加罩緩冷–連鑄坯清理–加熱(保溫處理)–高壓水除鱗–控軋–矯直–堆緩冷–調質。

進一步的講,上述加熱、控軋、冷卻階段的具體工藝為:將連鑄坯(中心偏析:C類0.5級,中心疏鬆:0.5級)加熱至1270°C保溫2小時,再經高壓水除鱗後進行兩階段軋制,第一階段軋制(即粗軋)開軋溫度為1070°C,中間坯厚180毫米,總壓縮比=51%,單道次壓下率=16.7%;第二階段軋制(即精軋)開軋溫度為920°C,最終板厚114.3毫米,總壓縮比=37%。軋後矯直,然後堆緩冷。

堆緩冷完成的鋼板進入連續爐淬火加熱,加熱溫度:910°C,在爐時間:2.0分鐘/毫米,使用淬火機水淬。淬火後的鋼板使用連續爐進行回火處理。回火溫度:650°C,在爐時間:4.0分鐘/毫米,出爐後空冷。

經由上述製造工藝形成的成品鋼板具有高的強度、良好的塑性、高的低溫韌性和高的Z向性能,綜合性能優異,其力學性能見表1所示。

表1實施例生產的大厚度海洋平台用齒條鋼板的力學性能

表1

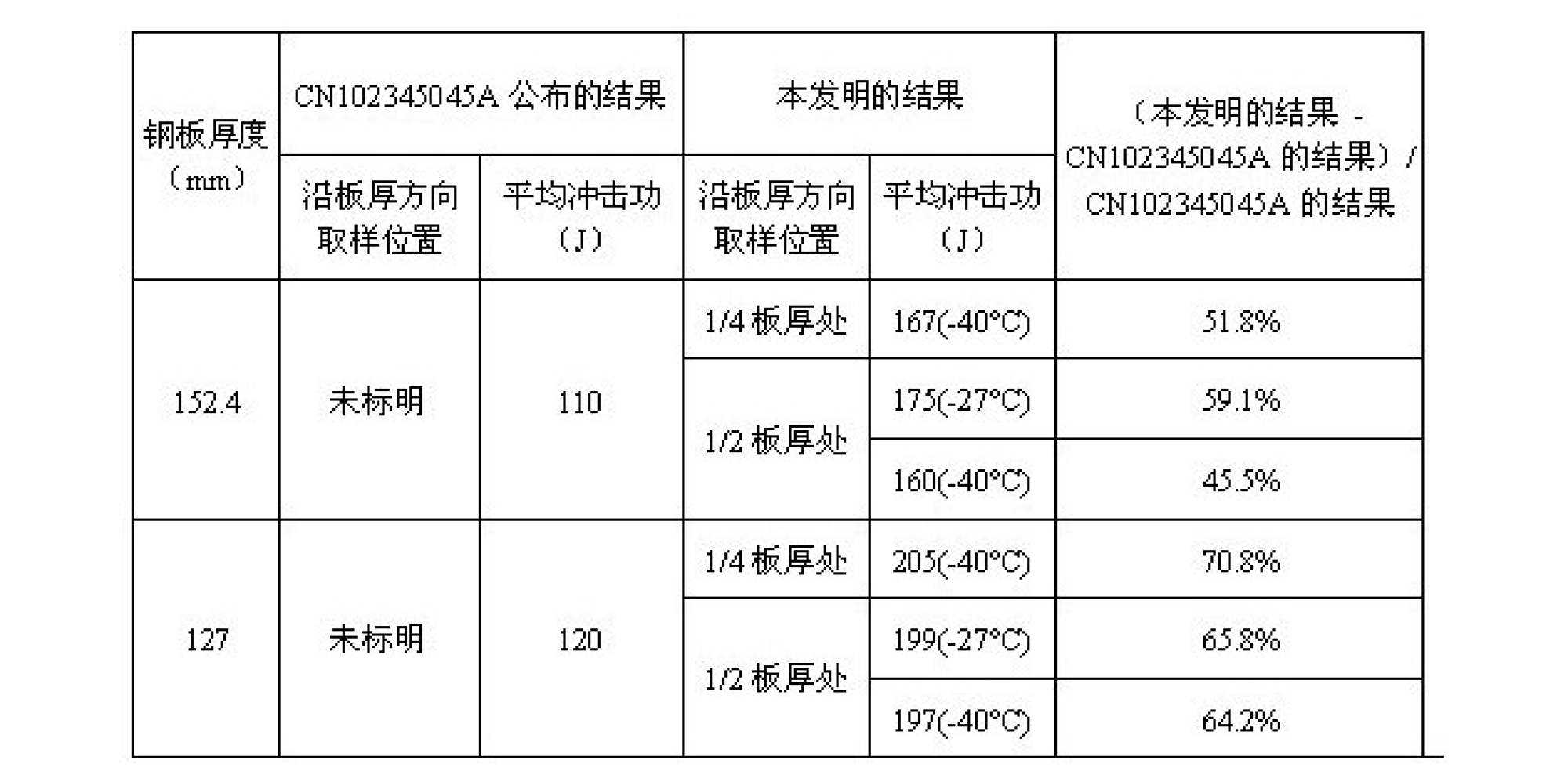

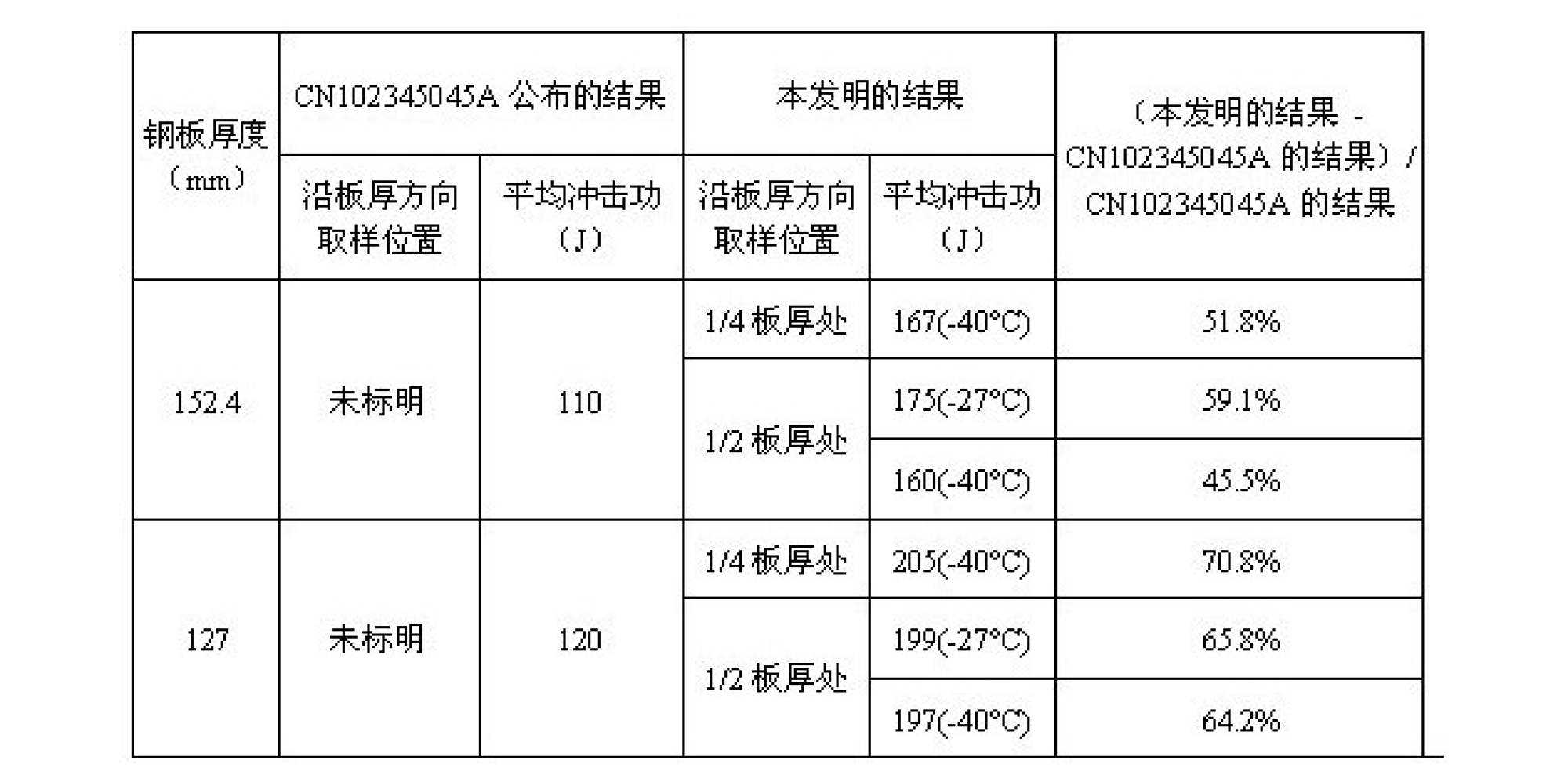

在大厚度齒條鋼板力學性能要求中低溫衝擊韌性是最具有挑戰性的性能要求,特別是對鋼板心部(即1/2板厚處)的低溫衝擊韌性更是如此。表2比較了《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》製造的齒條鋼板在1/4板厚和1/2板厚處的低溫衝擊韌性和CN102345045A公布的低溫衝擊韌性結果。表2中《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》的結果不僅包含了表1的數據也包含了表1未列出的數據。

通常,齒條鋼不僅要求1/4板厚處在-40°C下滿足衝擊韌性要求,而且也要求1/2板厚處在-27°C下滿足衝擊韌性要的求。但CN102345045A所公布的結果未表明試樣的取樣位置因而難以判斷其衝擊韌性結果是來自於板厚的1/4還是1/2處,另外,它也沒有說明它的衝擊韌性究竟是在-27°C下還是在-40°C下測試。儘管如此,將《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》製造的152.4毫米厚的齒條鋼板的結果與CN102345045A公布的結果進行比較可見:在-27°C下,《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》製造的齒條鋼板在1/2厚度處的衝擊韌性至少要比CN102345045A公布的結果高55%;在-40°C下,《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》製造的齒條鋼板在1/4厚度處的衝擊韌性至少要比CN102345045A的結果高50%;即使在1/2厚度處CN102345045A的衝擊韌性是在-40°C下測得,《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》的齒條鋼板在1/2厚度處在-40°C下的衝擊韌性板也至少要高45%。同樣,在-27°C下,《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》製造的127毫米厚的齒條鋼板在1/2厚度處的衝擊韌性至少要比CN102345045A的結果高65%;在-40°C下,《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》的127毫米厚的齒條鋼板在1/4厚度處的衝擊韌性至少要高70%,在1/2厚度處即使CN102345045A的結果是在-40°C下測得,《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》製造的齒條鋼板在1/2厚度處在-40°C下的衝擊韌性也至少要高60%。

表2《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》製造的齒條鋼板的低溫衝擊韌性與CN102345045A公布結果的比較

表2

《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》製造的大厚度齒條鋼板還具有優良的Z向性能。該性能除了反映鋼板的抗層狀撕裂能力外也反映了它的緻密性。如表1所示,《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》製造的大厚度齒條鋼板的Z向性能(斷面收縮率)達到了業界對鋼板Z向斷面收縮率35%的最高要求。這也表面《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》直接用連鑄坯製造的大厚度齒條鋼板不僅具有高的抗層狀撕裂能力而且還具有高的緻密度,從而保證了大厚度齒條鋼板對心部性能的嚴格的要求。相反,專利公開號為CN102345045A的發明專利則沒有提供這方面的數據。

榮譽表彰

2018年12月20日,《直接用連鑄坯生產大厚度齒條鋼板及其製造方法》獲得第二十屆中國專利優秀獎。