《海洋工程用FQ70級超高強特厚鋼板及其製造方法》是江蘇沙鋼集團有限公司於2014年4月28日申請的專利,該專利的申請號為2014101755013,公布號為CN103938110A,公布日為2014年7月23日,發明人是聶文金、張曉兵。

《海洋工程用FQ70級超高強特厚鋼板及其製造方法》包含的組分及其重量百分比為:C0.125~0.165%,Si≤0.25%;Mn0.50~1.5%,Al0.015~0.06%,Nb0.01~0.045%,Ti0.010~0.020%,Ni0.8~1.5%,Cr0.6~1.0%;Mo0.15~0.40%,P≤0.015%,S≤0.003%,N≤0.006%,B0.0008~0.0030%,其餘為鐵及不可避免的雜質元素;該製造方法包括配比備料、KR鐵水預脫硫、轉爐冶煉、LF精煉、RH真空處理、大板坯連鑄、板坯再加熱、軋制、冷卻、加熱保溫、回火,採用320毫米厚度連鑄坯生產60-100毫米厚度鋼板。

2017年5月,《海洋工程用FQ70級超高強特厚鋼板及其製造方法》獲得第十屆江蘇省專利項目獎優秀獎。

(概述圖為《海洋工程用FQ70級超高強特厚鋼板及其製造方法》摘要附圖)

基本介紹

- 中文名:海洋工程用FQ70級超高強特厚鋼板及其製造方法

- 公布號:CN103938110A

- 公布日:2014年7月23日

- 申請號:2014101755013

- 申請日:2014年4月28日

- 申請人:江蘇沙鋼集團有限公司

- 地址:江蘇省蘇州市張家港市錦豐鎮

- 發明人:聶文金、張曉兵

- 分類號:C22C38/54(2006.01)I、C21D8/02(2006.01)I、B22D11/16(2006.01)I、C21C1/02(2006.01)I等

- 代理機構:北京華夏博通專利事務所(普通合夥)

- 代理人:劉俊

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

隨著陸地資源逐漸減少,世界各國都在積極向海洋領域開發資源。中國海域存在著大量的油氣和風力資源,它們是國民經濟發展所必需的海洋能源。海洋發展已成為國家發展規劃的重要組成部分,如“十二五”期間中國將投資3500億元人民幣大力發展遠洋運輸和海洋石油事業,並建設鑽井平台等海洋工程用高鋼級寬厚鋼板。海洋工程用FQ70超高強高韌性鋼板力學性能按照ABS船級社規範要求需達到以下指標:屈服強度ReH≥690兆帕,抗拉強度Rm≥770兆帕,延伸率≥14%,-60℃夏比衝擊功≥46焦耳,NDT(Non-destructive testing,即非破壞性試驗,簡稱NDT)溫度≤-60℃,抗層狀撕裂(Z向斷面收縮性能)大於35%;2014年4月前,還沒有其他企業完成連鑄坯製造60-100毫米厚度規格海洋工程用FQ70級超高強高韌性特厚鋼板的開發及工業生產。

如公開號為CN101418418A的發明專利提出一種屈服強度為690兆帕的低焊接裂紋敏感鋼板的製造方法,但只保證-20℃夏比衝擊功,不能滿足FQ70(FH690)級鋼板要求的-60℃夏比衝擊功標準,且無抗層狀撕裂性能指標;同時,化學成分中C元素的含量在0.03-0.06%,含貴重合金V為0.04-0.12%,而V合金的價格較貴,成本較高,沒有價格優勢。

公開號為CN102260823B的發明專利提出一種屈服強度為690Mpa的高強鋼板及其製造方法,其採用的工藝為熱軋後加回火,且只保證-20℃夏比衝擊功,亦不能滿足FQ70(FH690)級鋼板要求的-60℃夏比衝擊功標準,且無抗層狀撕裂性能指標;同時,含貴重合金V為0.02-0.07%,而V合金的價格較貴,成本較高,沒有價格優勢。

另外,公開號為CN101984119A的發明專利提出NV-F690超高強度船板鋼及其製備方法,-60℃夏比衝擊功滿足DNV船級社規範,也滿足ABS、LR船級社規範,也採用連鑄坯軋制生產,但其最大壁厚只能達到50毫米,且無抗層狀撕裂性能指標;化學成分中C元素的含量在0.03-0.05%,含貴重金屬Cu為1.0-1.7%,同時不含有元素B。

因此,提供一種海洋工程用抗層狀撕裂FQ70(FH690)級超高強特厚鋼板及其製造方法,該鋼板上屈服強度不低於690兆帕,抗拉強度770-940兆帕,-60℃夏比V型衝擊功不低於46焦耳,是業界亟待解決的問題。

發明內容

專利目的

《海洋工程用FQ70級超高強特厚鋼板及其製造方法》的目的在於針對上述存在的缺陷提供一種海洋工程用FQ70級超高強特厚鋼板,該鋼板綜合力學性能及焊接性能優良,成本低廉。

該發明的目的還在於提供一種海洋工程用FQ70級超高強特厚鋼板的製造方法,該製造方法採用連鑄坯軋製成材,經淬火和回火工序後即可出成品,流程簡單且成材率高。

技術方案

《海洋工程用FQ70級超高強特厚鋼板及其製造方法》其包含的組分及其重量百分比為:C0.125~0.165%,Si≤0.25%;Mn0.50~1.5%,Al0.015~0.06%,Nb0.01~0.045%,Ti0.010~0.020%,Ni0.8~1.5%,Cr0.6~1.0%;Mo0.15~0.40%,P≤0.015%,S≤0.003%,N≤0.006%,B0.0008~0.0030%,其餘為鐵及不可避免的雜質元素;

該海洋工程用FQ70級超高強特厚鋼板的厚度在60-100毫米,力學性能滿足:上屈服強度≥690兆帕,抗拉強度770~940兆帕,延伸率≥14%,抗層狀撕裂(Z向斷面收縮率)≥35%,-60℃夏比V型衝擊功≥100焦耳,非破壞性試驗溫度低於-60℃,-60℃熱影響區夏比V型衝擊功≥46焦耳。

該發明為達到上述目的而進行的化學成分設計思路解釋如下:

碳(C):碳能顯著提高鋼的淬透性,從而通過淬火和回火獲得所需的強度和韌性,同時可以與Nb、Mo、Cr、Ti、Fe形成碳化物,起到析出強化和晶粒細化韌化材料的作用;但過量的碳含量會損害鋼的延性、韌性及焊接性能;所以,該發明選擇的碳含量為0.125~0.165%。

錳(Mn):固溶強化元素,既可以提高鋼的強度,同時又不會損害鋼的韌性,且可提高鋼的淬透性;但過多的Mn會導致鑄坯中心Mn偏析,對厚板的強韌性有極大的傷害。因此,該發明選擇的錳含量為0.5~1.5%。

硫(S):硫是有害元素,其不僅增加鋼的熱脆性,且易與Mn結合形成MnS,在高溫軋制後形成長條形MnS夾雜,不僅影響鋼板的抗層狀撕裂性能,且鋼板中的H易擴散到MnS與基體界面,形成氫致開裂裂紋,形成分層缺陷,嚴重影響鋼板的內在質量。因此,該發明選擇的硫含量不大於0.003%。

鈮(Nb):鈮是有效的晶粒細化元素,其析出相能夠在板坯加熱、軋制、淬火加熱及焊接過程中抑制奧氏體晶粒長大,細化晶粒、提高鋼板的低溫韌性及改善焊接性能;固溶Nb還可以延遲γ→α轉變,提高鋼板的淬透性。該發明選擇的鈮含量為0.01~0.045%。

鈦(Ti):鈦是強的固氮元素,可以與氮形成TiN顆粒,能夠在板坯加熱時及淬火加熱時抑制奧氏體晶粒長大,起到細化晶粒的作用,提高鋼板的低溫韌性;同時,TiN顆粒對焊接熱影響區晶粒的長大能夠起到很好的抑制作用,改善焊接性能。該發明選擇的鈦含量為0.010~0.020%。

鉬(Mo):鉬能提高鋼板的淬透性,同時是碳化物形成元素,回火過程中析出能夠提高鋼板的強度,且在含鈮鋼板中添加鉬還能提高Nb(C,N)的沉澱強化效果。但Mo的價格很高,因而該發明選擇的鉬的含量控制在0.15~0.4%。

鉻(Cr):鉻可以提高鋼板的淬透性,增加Cr可以替代部分Mo的作用,起到降低製造成本的作用,Cr同時是碳化物形成元素,回火過程中析出能夠提高鋼的強度和硬度。因此,該發明選擇的鉻含量為0.6~1.0%。

鎳(Ni):鎳可以提高鋼板的淬透性,同時提高鋼的低溫韌性及焊接性能。因此,該發明選擇的鎳含量為0.8~1.5%。

硼(B):硼能顯著提高鋼板的淬透性,但含量過高容易在回火時析出硼相,使材料催化,過量的硼還會損害鋼板的焊接性能。因此,該發明選擇的硼含量為0.0008~0.0030%。

鋁(Al):Al為強固N元素,形成細小的AlN顆粒析出,可抑制板坯加熱、軋制、淬火加熱及焊接過程中的晶粒長大,達到細化晶粒、提高鋼板的低溫韌性及改善焊接性能。該發明選擇的鋁含量為0.015~0.06%。

基於以上對鋼板中各組分的分析,該發明最佳化了對鋼材組分的配比,從而製得該發明的海洋工程用FQ70級超高強特厚鋼板。

一種如上所述海洋工程用FQ70級超高強特厚鋼板的製造方法,包括配比備料—KR鐵水預脫硫—轉爐冶煉—LF精煉—RH真空處理—大板坯連鑄—板坯再加熱—軋制—冷卻—加熱保溫—回火,在該製造方法中控制的參數為:

(1)KR鐵水預脫硫階段,脫硫後S的含量不大於0.005%;LF精煉結束後,S的含量不大於0.003%;

(2)大板坯連鑄階段,進行大板坯無氧化保護澆注,厚度斷面320毫米,過熱度控制在25±5℃,拉速0.65±0.05m/分鐘,連鑄動態輕壓下量5~10毫米;

(3)板坯再加熱階段,溫度控制在1100~1250℃,在爐時間不小於320分鐘;

(4)軋制階段,粗軋溫度控制在950~1100℃,精軋溫度控制在820~920℃,精軋結束溫度730~830℃,粗軋壓下量/精軋壓下量控制在1.70~1.90;

(5)冷卻階段,終冷溫度控制在550~750℃,冷卻速率控制在3-20℃/s;

(6)加熱保溫階段,保溫溫度控制在900~950℃,在爐時間控制在2.0~3.0分鐘/毫米,然後經高壓水冷淬火,淬火後鋼板溫度小於50℃;

(7)回火階段,回火保溫溫度控制在550~680℃,回火時間控制在2.5~3.5分鐘/毫米,回火出爐後進行冷床冷卻後切割定尺。

進一步的講,RH真空處理階段結束後餵入矽鈣線或純鈣線並進行軟攪拌8-15分鐘。

進一步的,板坯再加熱階段後,板坯出爐後經高壓除磷水除磷後進行軋制。

進一步的,冷卻階段後,鋼板還經拋丸處理,然後進入加熱保溫階段。

該發明針對2014年4月前海洋工程用FQ70級超高強特厚鋼板的需求,採用最佳化的化學成分配比、320毫米厚度無偏析連鑄坯生產方法、控制軋制和控制冷卻、淬火加回火熱處理方法,製造出具有超高強度、優良低溫韌性及良好的焊接性能的海洋工程用特厚鋼板,壁厚60~100毫米,力學性能滿足ABS、LR等船級社規範要求。

改善效果

(1)《海洋工程用FQ70級超高強特厚鋼板及其製造方法》不含貴重金屬元素V和Cu,而是通過增加C含量和添加微量B元素來提高鋼板的淬透性,通過製造方法的調整獲得高強度及良好的低溫韌性,合金成本更經濟;

(2)該發明提供了320毫米厚度連鑄坯製造60-100毫米抗層狀撕裂特厚超高強高韌性海洋工程用FQ70(FH690)鋼板,其製造成本遠遠低於採用鋼錠製造同類厚度的成本,產品更加經濟和更具市場競爭力;

(3)該發明提供了超低S設計及連鑄過熱度、拉速及動態輕壓下控制,解決了320毫米厚度板坯內部質量,同時確保粗軋的壓下量,使板坯中心在粗軋制階段獲得足夠的壓下率而發生再結晶過程,從而起到細化心部奧氏體晶粒、提高厚規格鋼板心部韌性的作用,從而改善鋼板的力學性能。

(4)該發明的製備方法簡單,易於操控,也適用於工程機械、橋樑及建築工程等製造領域。

附圖說明

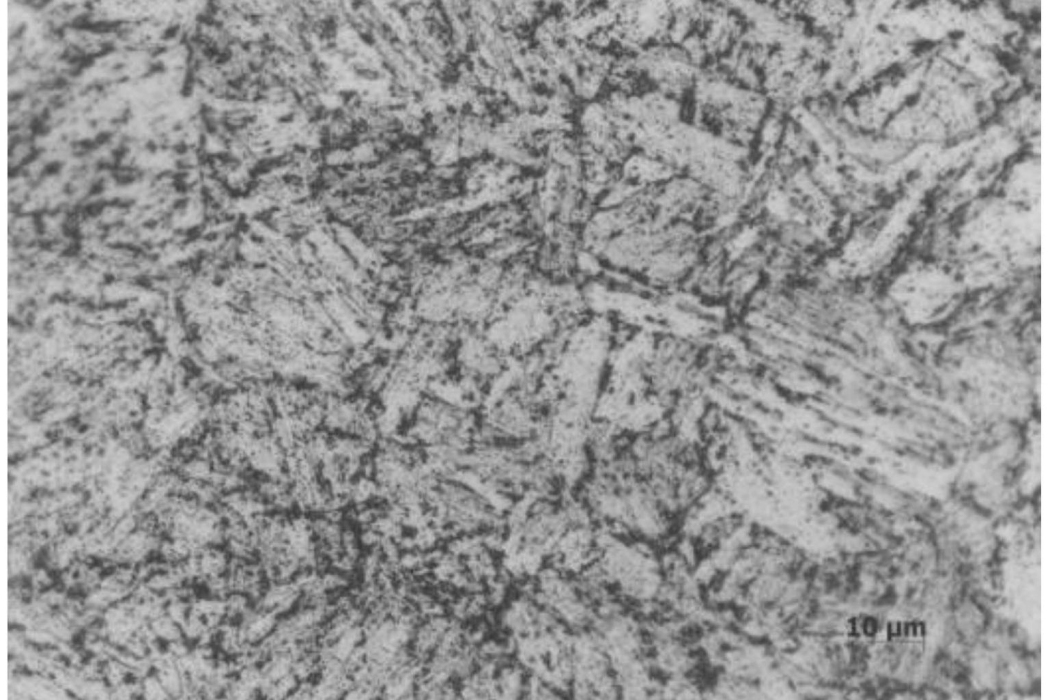

圖1是實施例3中100毫米厚度海洋工程用FQ70級超高強特厚鋼板沿厚度橫斷面的金相組織照片;

圖2是實施例3中100毫米厚度海洋工程用FQ70級超高強特厚鋼板表面至心部原始本徵奧氏體晶粒尺寸分布圖;

圖3是實施例3中100毫米厚度海洋工程用FQ70級超高強特厚鋼板沿厚度橫斷面1/4處的成分分析電子探針(EPMA)檢測結果圖;

圖4是實施例3中100毫米厚度海洋工程用FQ70級超高強特厚鋼板沿厚度橫斷面1/2處的成分分析電子探針(EPMA)檢測結果圖。

技術領域

《海洋工程用FQ70級超高強特厚鋼板及其製造方法》涉及一種特種鋼板材及其製造方法,特別涉及一種套用連鑄坯生產抗層狀撕裂FQ70(FH690)級超高強度高韌性特厚鋼板及其製造方法,涉及煉鋼、連鑄、軋制及熱處理工序,可用於船舶及海洋工程、機械工程、橋樑及建築等工程。

權利要求

1.《海洋工程用FQ70級超高強特厚鋼板及其製造方法》其特徵在於,該鋼板包含的組分及其重量百分比為:C0.125~0.165%,Si≤0.25%;Mn0.50~1.5%,Al0.015~0.06%,Nb0.01~0.045%,Ti0.010~0.020%,Ni0.8~1.5%,Cr0.6~1.0%;Mo0.15~0.40%,P≤0.015%,S≤0.003%,N≤0.006%,B0.0008~0.0030%,其餘為鐵及不可避免的雜質元素;該海洋工程用FQ70級超高強特厚鋼板的厚度在60-100毫米,上屈服強度≥690兆帕,抗拉強度770~940兆帕,延伸率≥14%,Z向斷面收縮率≥35%,-60℃夏比V型衝擊功≥100焦耳,非破壞性試驗溫度低於-60℃,-60℃熱影響區夏比V型衝擊功≥46焦耳。

2.一種如權利要求1所述的海洋工程用FQ70級超高強特厚鋼板的製造方法,包括配比備料—KR鐵水預脫硫—轉爐冶煉—LF精煉—RH真空處理—大板坯連鑄—板坯再加熱—軋制—冷卻—加熱保溫—回火,其特徵在於,在該製造方法中控制的參數為:

(1)KR鐵水預脫硫階段,脫硫後S的含量不大於0.005%;LF精煉結束後,S的含量不大於0.003%;

(2)大板坯連鑄階段,進行大板坯無氧化保護澆注,厚度斷面320毫米,過熱度控制在25±5℃,拉速0.65±0.05m/分鐘,連鑄動態輕壓下量5~10毫米;

(3)板坯再加熱階段,溫度控制在1100~1250℃,在爐時間不小於320分鐘;

(4)軋制階段,粗軋溫度控制在950~1100℃,精軋溫度控制在820~920℃,精軋結束溫度730~830℃,粗軋壓下量/精軋壓下量控制在1.70~1.90;

(5)冷卻階段,終冷溫度控制在550~750℃,冷卻速率控制在3-20℃/s;

(6)加熱保溫階段,保溫溫度控制在900~950℃,在爐時間控制在2.0~3.0分鐘/毫米,然後經高壓水冷淬火,淬火後鋼板溫度小於50℃;

(7)回火階段,回火保溫溫度控制在550~680℃,回火時間控制在2.5~3.5分鐘/毫米,回火出爐後進行冷床冷卻後切割定尺。

3.根據權利要求2所述的一種如權利要求1所述的海洋工程用FQ70級超高強特厚鋼板的製造方法,其特徵在於,RH真空處理階段結束後餵入矽鈣線或純鈣線並進行軟攪拌8-15分鐘。

4.根據權利要求2所述的一種如權利要求1所述的海洋工程用FQ70級超高強特厚鋼板的製造方法,其特徵在於,板坯再加熱階段後,板坯出爐後經高壓除磷水除磷後進行軋制。

5.根據權利要求2所述的一種如權利要求1所述的海洋工程用FQ70級超高強特厚鋼板的製造方法,其特徵在於,冷卻階段後,鋼板還經拋丸處理,然後進入加熱保溫階段。

實施方式

實施例1

該實施例涉及的海洋工程用FQ70(FH690)級超高強特厚鋼板厚度為60毫米,其包含的成分及其重量百分比為:C0.16%,Si0.25%,Mn1.0%,P0.008%,S0.002%,Nb0.035%,Ti0.014%,Cr0.80%,Ni0.80%,Mo0.33%,Al0.03%,B0.002%,N0.0030%,其餘為Fe和不可避免的雜質元素。

該實施例涉及的海洋工程用FQ70(FH690)級超高強特厚鋼板製造方法如下:

按上述鋼板化學成分要求進行配比備料,高爐鐵水經過KR鐵水脫硫,脫S後S的含量為0.003%,鐵水溫度為1380℃;之後鐵水進行180t頂底復吹轉爐冶煉、LF精煉及RH真空處理;

RH真空處理結束後餵入矽鈣線410米並進行軟攪拌12分鐘,然後進行大板坯澆注,斷面厚度為320毫米,過熱度控制在25±5℃,拉速為0.65±0.05m/分鐘,連鑄動態輕壓下量為6毫米;

320毫米板坯經檢驗合格後入爐再加熱至1230℃並保溫,在爐時間為410分鐘;

坯料出爐後經高壓除磷水除磷後軋制,粗軋開軋溫度為1070℃,粗軋結束溫度為1010℃,精軋開軋溫度為840℃,精軋結束溫度825℃,粗軋壓下量/精軋壓下量為1.88;

對軋後鋼板進行加速冷卻,冷卻速率為10℃/s,冷卻後終冷溫度為600℃,然後經熱矯直後冷床冷卻至室溫;

將冷至室溫的鋼板進行拋丸處理後進入熱處理爐進行加熱保溫,保溫溫度為930℃,保溫時間為2.2分鐘/毫米;鋼板回火保溫溫度為660℃,回火時間為2.6分鐘/毫米,回火後進行冷床冷卻後切割定尺。

經力學性能檢測,實施例1所獲得鋼板的力學性能達到了ABS(LR)船級社EQ70(FH690)級鋼板的指標要求,其力學性能如表3所示。

實施例2

該實施例涉及的海洋工程用FQ70(FH690)級超高強特厚鋼板厚度為85毫米,其包含的成分及其重量百分比為:C0.165%,Si0.25%,Mn1.05%,P0.008%,S0.002%,Nb0.038%,Ti0.013%,Cr0.85%,Ni0.89%,Mo0.32%,Al0.03%,B0.0018%,N0.0033%,其餘為Fe和不可避免的雜質元素。

該實施例涉及的海洋工程用FQ70(FH690)級超高強特厚鋼板製造方法如下:

按上述鋼板化學成分要求進行配比備料,高爐鐵水經過KR鐵水脫硫,脫S後S含量0.0035%,鐵水溫度為1390℃;之後鐵水進行180t頂底復吹轉爐冶煉、LF精煉及RH真空處理;

RH真空處理結束後餵入矽鈣線420米並進行軟攪拌13分鐘,然後進行大板坯澆注,斷面厚度為320毫米,過熱度控制在25±5℃,拉速為0.65±0.05m/分鐘,連鑄動態輕壓下量為6毫米;

320毫米板坯經檢驗合格後入爐再加熱至1220℃並保溫,在爐時間420分鐘;

坯料出爐後經高壓除磷水除磷後軋制,粗軋開軋溫度為1060℃,粗軋結束溫度為1000℃,精軋開軋溫度為840℃,精軋結束溫度為825℃,粗軋壓下量/精軋壓下量為1.80;

對軋後鋼板進行加速冷卻,冷卻速率為8℃/s,冷卻後終冷溫度為610℃,然後經熱矯直後冷床冷卻至室溫;

將冷至室溫的鋼板進行拋丸處理後進入熱處理爐進行加熱保溫,保溫溫度為930℃,保溫時間為2.2分鐘/毫米;鋼板回火保溫溫度為660℃,回火時間為2.6分鐘/毫米,回火後進行冷床冷卻後切割定尺。

經力學性能檢測,實施例2所獲得鋼板的力學性能達到了ABS(LR)船級社EQ70(FH690)級鋼板的指標要求,其力學性能如表4所示。

實施例3

該實施例涉及的海洋工程用FQ70(FH690)級超高強特厚鋼板厚度為100毫米,其包含的成分及其重量百分比為:C0.14%,Si0.25%,Mn1.05%,P0.008%,S0.002%,Nb0.038%,Ti0.013%,Cr0.77%,Ni1.50%,Mo0.33%,Al0.033%,B0.0016%,N0.0036%,其餘為Fe和不可避免的雜質元素。

該實施例涉及的海洋工程用FQ70(FH690)級超高強特厚鋼板的製造方法如下:

按上述鋼板化學成分要求進行配比備料,高爐鐵水經過KR鐵水脫硫,脫S後S含量為0.0030%,鐵水溫度為1370℃;之後鐵水進行180t頂底復吹轉爐冶煉、LF精煉及RH真空處理;

RH真空處理結束後餵入矽鈣線430米並進行軟攪拌14分鐘,然後進行大板坯澆注,斷面厚度為320毫米,過熱度控制在25±5℃,拉速為0.65±0.05m/分鐘,連鑄動態輕壓下量為7毫米;

320毫米板坯經檢驗合格後入爐再加熱至1220℃並保溫,在爐時間為450分鐘;

坯料出爐後經高壓除磷水除磷後軋制,粗軋開軋溫度為1050℃,粗軋結束溫度為1000℃,精軋開軋溫度為830℃,精軋結束溫度為820℃,粗軋壓下量/精軋壓下量為1.80;

對軋後鋼板進行加速冷卻,冷卻速率為5℃/s,冷卻後終冷溫度為630℃,然後經熱矯直後冷床冷卻至室溫;

將冷至室溫的鋼板進行拋丸處理後進入熱處理爐進行加熱保溫,保溫溫度為930℃,保溫時間為2.2分鐘/毫米;鋼板回火保溫溫度為650℃,回火時間為2.6分鐘/毫米,回火後進行冷床冷卻後切割定尺。

經力學性能檢測,實施例3所獲得鋼板的力學性能達到了ABS(LR)船級社EQ70(FH690)級鋼板的指標要求,其力學性能如表5所示,其沿厚度橫斷面的金相組織照片如圖1所示,該鋼板表面至心部原始本徵奧氏體晶粒尺寸分布圖如圖2所示,顯示厚度中心奧氏體晶粒得到了充分細化;圖3是實施例3中100毫米厚度海洋工程用FQ70級超高強特厚鋼板沿厚度橫斷面1/4處的成分分析電子探針(EPMA)檢測結果圖;圖4是實施例3中100毫米厚度海洋工程用FQ70級超高強特厚鋼板沿厚度橫斷面1/2處的成分分析電子探針(EPMA)檢測結果圖,其主要元素C、Mn、Cr、B在鋼板厚度1/4和1/2處均一致,反映出連鑄坯厚度中心無成分偏析,這同時也保證了鋼板厚度1/2處(中心)良好的綜合力學性能。

實施例3獲得的100毫米厚度FQ70(FH690)鋼板經1.5k焦耳/cm和4.0k焦耳/cm熱輸入能量埋弧焊接,焊接預熱溫度為100-150℃,層間溫度低於250℃,焊接接頭強度及熱影響區衝擊韌性如表6所示。

表1為粗軋/精軋壓下量為1.70和1.90條件下粗軋及精軋壓下率,顯示粗軋必須大於43%的壓下率。

表2為ABS(LR)船級社FQ70(FH690)級鋼板力學性能指標要求。

表1:粗軋/精軋壓下量為1.70和1.90條件下粗軋及精軋壓下率 | ||||

鋼板厚度毫米 | 粗軋/精軋=1.70 | 粗軋/精軋=1.90 | ||

粗軋壓下率 | 精軋壓下率 | 粗軋壓下率 | 精軋壓下率 | |

100 | 43.3% | 44.9% | 45.0% | 43.1% |

95 | 44.3% | 46.7% | 46.1% | 45.0% |

90 | 45.3% | 48.6% | 47.1% | 46.8% |

85 | 46.2% | 50.6% | 48.1% | 48.8% |

80 | 47.2% | 52.6% | 49.1% | 50.8% |

75 | 48.2% | 54.7% | 50.2% | 53.0% |

70 | 49.2% | 56.9% | 51.2% | 55.2% |

65 | 50.2% | 59.2% | 52.2% | 57.5% |

60 | 51.2% | 61.6% | 53.2% | 59.9% |

表2:ABS(LR)船級社FQ70(FH690)級鋼板力學性能指標要求 | ||||||

鋼級 | 上屈服強 度/兆帕 | 抗拉強度/兆帕 | 延伸率% | Z向斷面收縮率% | 60P夏比 V型衝擊功/焦耳 | 鐵素體無塑性轉變溫度NDT/℃ |

FQ70 (FH690) | ≥690 | 770-940 | ≥14 | ≥35 | ≥46 | -60 |

表3:實施例1中所得60毫米厚度FQ70(FH690)級鋼板力學性能 | ||||||

壁厚 /毫米 | 上屈服 強度/兆帕 | 抗拉強度/兆帕 | 廷伸率% | Z向斷面收縮率% | -60℃夏比V 型衝擊功/焦耳 | 鐵素體無塑性轉變溫度NDT/℃ |

60 | 790 | 845 | 19 | 60(55) | 285(279) | -70 |

註:括弧內為最小值,括弧外為平均值。 | ||||||

表4:實施例2中所得85毫米厚度FQ70(FH690)級鋼板力學性能 | |||||||

壁厚/毫米 | 厚度位置 | 上屈服強度/兆帕 | 抗拉強度/兆帕 | 延伸率% | Z向斷面收縮率% | -60℃夏比V型衝擊功/焦耳 | 鐵素體無塑性轉變溫度NDT/℃ |

85 | 1/4處 | 805 | 867 | 20 | 59(51) | 191(153) | -65 |

1/2處 | 732 | 810 | 17 | 124(110) | |||

註:括弧內為最小值,括弧外為平均值。 | |||||||

表5:實施例3中所得100毫米厚度FQ70(FH690)級鋼板力學性能 | |||||||

壁厚/毫米 | 厚度位置 | 上屈服強度/兆帕 | 抗拉強度/兆帕 | 延伸率% | Z向斷面收縮率% | -60℃夏比V型衝擊功/焦耳 | 鐵素體無塑性轉變溫度NDT/℃ |

100 | 1/4處 | 734 | 795 | 20 | 62(59) | 263(254) | -65 |

1/2處 | 710 | 785 | 17 | 208(199) | |||

註:括弧內為最小值,括弧外為平均值。 | |||||||

表6:實施例3中所得100毫米厚度FQ70(FH690)級鋼板焊接接頭力學性能 | |||||||

線能量千焦/厘米 | 拉伸 | 衝擊實驗(焦耳) | |||||

抗拉強度/兆帕 | 斷裂位置 | 溫度/℃ | FL | FL+2/毫米 | FL+7/毫米 | FL+20毫米 | |

1.5 | 796 | 母材 | -60 | 66,197,49 | 131,135,137 | 128,14L159 | 108,107,105 |

4.0 | 810 | 母材 | -60 | 391,373,364 | 202,196,216 | 174,164.181. | 122,162,139 |

參考資料來源 | |||||||

榮譽表彰

2017年5月,《海洋工程用FQ70級超高強特厚鋼板及其製造方法》獲得第十屆江蘇省專利項目獎優秀獎。