專利背景

稠油資源儲量在世界油氣資源總儲量中占有較大的比重。隨著對石油資源開採技術的不斷提高,以及輕質原油資源的不斷枯竭,高凝稠油資源越來越引起石油工作者的高度重視。因此如何對高凝稠油進行開採利用,使之成為可動用能源儲量,成為了石油界一直在探究的難題。

截至2016年8月,針對高凝稠油的開採所套用的主要方法是物理降粘技術和化學降粘技術。物理降粘技術指加熱法和摻稀油法;化學降粘技術包括水溶性乳化降粘技術和油溶性聚合物降粘劑降粘技術。物理降粘技術存在的缺點是成本高,浪費稀油資源;水溶性乳化降粘技術可大幅度的降低稠油的粘度,但需要進行後續破乳處理過程。

油溶性稠油化學降粘聚合物品種很多,其中比較常見的降凝劑有乙烯醋酸乙烯酯共聚物(EVA)、甲基丙烯酸高碳醇酯衍生物的聚合物、馬來酸酐衍生物的聚合物等,這些類型的降凝降粘劑性質比較單一,在稠油開採方面套用效果均不理想,降凝降粘率低,普適性差,大部分僅作為流動改性劑用於稠油輸送;同時,這些降凝降粘劑主要受地層複雜條件影響,存在耐鹽性能差的問題。並且這些類型的降凝降粘劑對於凝固點高於60攝氏度的原油降凝降粘效果不理想。

發明內容

專利目的

《用於提高高凝稠油流動性能的多元共聚物》針對截至2016年8月中國國內用於高凝原油降凝降粘劑在稠油開採方面套用效果不理想,降凝降粘率低,適應性差,耐鹽性能差等問題,而提供一種用於提高高凝稠油流動性能的多元共聚物,該多元共聚物耐礦化度達220000毫克/升,適合原油凝固點低於70攝氏度的原油,使凝固點為60~70攝氏度的高凝稠油凝固點降低8攝氏度以上,在高凝稠油凝固點溫度和用量為100百萬分比濃度條件下,可使粘度大於50000毫帕·秒的稠油粘度降低95%以上,解決高鹽高凝稠油油藏開採與舉升難題。

技術方案

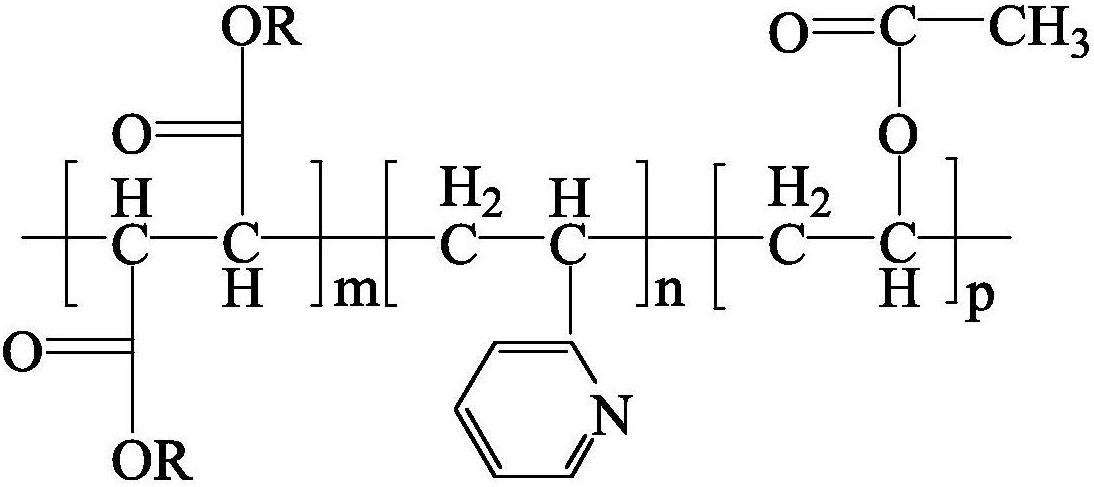

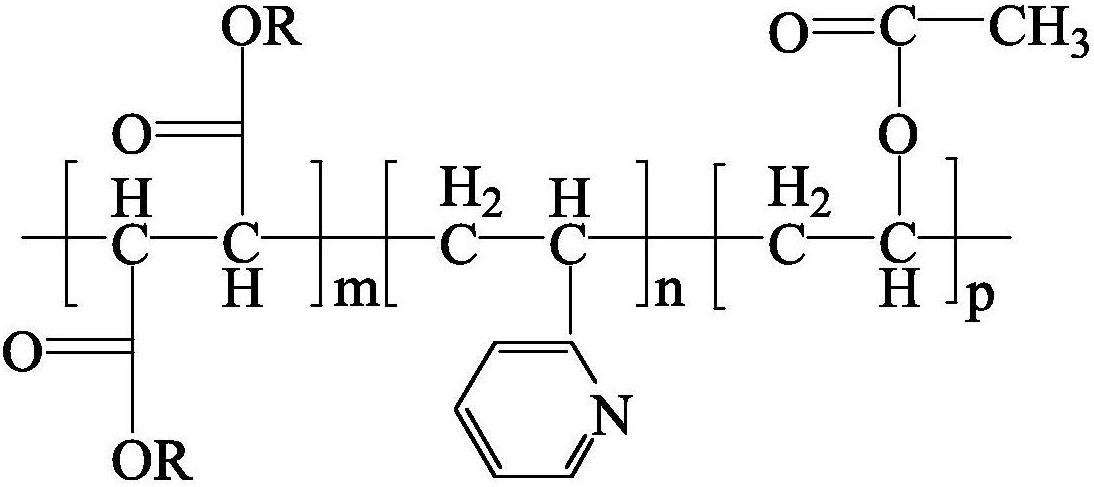

《用於提高高凝稠油流動性能的多元共聚物》提供用於提高高凝稠油流動性能的多元共聚物,該多元共聚物由單體富馬酸酐、2-乙烯吡啶和乙酸乙烯酯共聚而成,分子量4000~40000克/摩爾,其結構通式為:

式中,R為C16~C20正構烷基;m=24~120,優選為24~36;n=12~125,優選為12~18;p=8~100,優選為70~110。

所述的單體富馬酸酐、2-乙烯吡啶和乙酸乙烯酯摩爾比為1∶0.1~10∶0.5~6,優選1∶0.5∶3,優選地,所述的多元共聚物分子量為10000~15000克/摩爾。

《用於提高高凝稠油流動性能的多元共聚物》所述的用於提高高凝稠油流動性能的多元共聚物的製備方法,所述的製備方法具體包括以下步驟:

(1)在惰性氣體N2保護下先將上述比例的富馬酸酐和溶劑以150~300轉/分速率攪拌並升溫到30~50攝氏度,攪拌30~40分鐘,在攪拌加熱過程中加入上述比例的2-乙烯吡啶,將引發劑和上述比例的乙酸乙烯酯溶解於甲苯中,甲苯的用量為單體總質量的0.1~0.5倍,放置到恆壓滴液漏斗中,控制滴液速率為3~5滴/分鐘,然後將溫度升至110攝氏度後關閉加熱裝置進行降溫,當溫度降低到60~90攝氏度時恆溫2~6小時,恆溫結束後加入阻聚劑,關閉加熱裝置,攪拌20~30分鐘,得到產物A;

(2)待上述產物A溫度降低到40~50攝氏度左右,加入高級脂肪醇攪拌溶解,高級脂肪醇的用量為與富馬酸酐的摩爾比為1∶0.5~1,然後加入催化劑,催化劑用量是單體總質量的1.5~3%,升溫至110~145攝氏度,攪拌速率為100~500轉/分,攪拌時間為2~5小時,降溫至室溫,然後減壓蒸餾除去溶劑,得到產物B。

(3)將產物B先用碳酸鈉溶液中和剩餘的酸,再用氯化鈉溶液洗至中性,最後真空乾燥至恆重,得到本多元共聚物。

其中,所述的溶劑為甲苯或二甲苯,用量為單體總質量的1.0~1.5倍;所述的引發劑為過氧化苯甲醯或偶氮二異丁腈,用量為單體總質量的0.5~5%;所述的阻聚劑為對苯二酚或對苯醌,用量為單體總質量的0.5~3%;所述高級脂肪醇為十六醇、十八醇和二十醇的混合物,質量比例為0.1~1∶1∶0.1~1,優選0.5∶1∶0.5;所述的催化劑為對甲苯磺酸或氯化亞碸,用量為單體總質量的0.5~3%;所述的碳酸鈉溶液質量濃度為4~8%,所述的氯化鈉溶液質量濃度為3~10%。

《用於提高高凝稠油流動性能的多元共聚物》提供的用於提高高凝稠油流動性能的多元共聚物,採用分子設計思想,一方面在分子骨架上引入與原油最集中的石蠟烷烴長度相近的長鏈烷基,增強降凝劑分子與蠟的共結晶作用;另一方面在分子骨架上引入強極性基團,利用分子的極性排斥作用,防止蠟的聚結。此外,在聚合物分子中引入吡啶環,提高了高分子材料的剛性,使得高分子鏈的排列更為規整,不會自我糾纏,降低了聚合物的用量;引入的乙酸乙烯酯基團具有適宜的柔韌性和附著力,與吡啶環搭配聚合後提高了聚合物對稠油蠟晶的吸附作用,在巨觀上表現出對高凝稠油具有良好的流動性能改進效果。

改善效果

《用於提高高凝稠油流動性能的多元共聚物》具有如下優點和有益效果:

(1)《用於提高高凝稠油流動性能的多元共聚物》的多元共聚物的原料來源廣泛,合成工藝簡單,過程清潔無污染,產物易於獲得和運輸保存;

(2)《用於提高高凝稠油流動性能的多元共聚物》的多元共聚物具有適應性強,用量少,使用方便,可替代摻稀油降粘,節約稀油用量,經濟效益顯著;

(3)《用於提高高凝稠油流動性能的多元共聚物》的多元共聚物抗鹽性能好,耐礦化度達200000毫克/升,克服了以往降凝降粘劑抗鹽性能差的缺點;

(4)《用於提高高凝稠油流動性能的多元共聚物》的多元共聚物具有降凝降粘效果好,在高凝稠油凝固點溫度和用量為100百萬分比濃度條件下,可使粘度大於50000毫帕·秒的稠油粘度降低95%以上,提高了原油流動性,滿足了井筒舉升要求,使凝固點為60~70攝氏度的高凝稠油凝固點降低8攝氏度以上,大大節省了能源的消耗。

技術領域

《用於提高高凝稠油流動性能的多元共聚物》涉及一種稠油開採過程中使用的降低地層原油凝點和粘度,提高原油流動性的降凝降粘劑,具體是一種用於提高高凝稠油流動性能的多元共聚物。

權利要求

1.用於提高高凝稠油流動性能的多元共聚物,該多元共聚物由單體富馬酸酐、2-乙烯吡啶和乙酸乙烯酯按照摩爾比為1:0.1~10:0.5~6的比例共聚後酯化而成,分子量4000~40000克/摩爾,其結構通式為:

式中,R為C16~C20正構烷基;m=24~120;n=12~125;p=8~100。

2.根據權利要求1所述的用於提高高凝稠油流動性能的多元共聚物,其特徵在於,所述的單體富馬酸酐、2-乙烯吡啶和乙酸乙烯酯摩爾比為1:0.5:3。

3.根據權利要求1或2所述的用於提高高凝稠油流動性能的多元共聚物的製備方法,其特徵在於,所述的製備方法具體包括以下步驟:(1)在惰性氣體N2保護下先將上述比例的富馬酸酐和溶劑以150~300轉/分速率攪拌並升溫到30~50攝氏度,攪拌30~40分鐘,在攪拌加熱過程中加入上述比例的2-乙烯吡啶,將引發劑和上述比例的乙酸乙烯酯溶解於甲苯中,甲苯的用量為單體總質量的0.1~0.5倍,放置到恆壓滴液漏斗中,控制滴液速率為3~5滴/分鐘,然後將溫度升至110攝氏度後關閉加熱裝置進行降溫,當溫度降低到60~90攝氏度時恆溫2~6小時,恆溫結束後加入阻聚劑,關閉加熱裝置,攪拌20~30分鐘得到產物A;(2)待上述產物A溫度降低到40~50攝氏度,加入高級脂肪醇攪拌溶解,高級脂肪醇的用量為與富馬酸酐的摩爾比為1:0.5~1,然後加入催化劑,催化劑用量是單體總質量的1.5~3%,升溫至110~145攝氏度,攪拌速率為100~500轉/分,攪拌時間為2~5小時,降溫至室溫,然後減壓蒸餾除去溶劑,得到產物B;(3)將產物B先用碳酸鈉溶液中和剩餘的酸,再用氯化鈉溶液洗至中性,最後真空乾燥至恆重,得到多元共聚物。

4.根據權利要求3所述的用於提高高凝稠油流動性能的多元共聚物的製備方法,其特徵在於,所述的溶劑為甲苯或二甲苯,用量為單體總質量的1.0~1.5倍。

5.根據權利要求3或4所述的用於提高高凝稠油流動性能的多元共聚物的製備方法,其特徵在於,所述的引發劑為過氧化苯甲醯或偶氮二異丁腈,用量為單體總質量的0.5~5%。

6.根據權利要求3所述的用於提高高凝稠油流動性能的多元共聚物的製備方法,其特徵在於,所述的阻聚劑為對苯二酚或對苯醌,用量為單體總質量的0.5~3%。

7.根據權利要求3或4所述的用於提高高凝稠油流動性能的多元共聚物的製備方法,其特徵在於,所述的高級脂肪醇為十六醇、十八醇和二十醇的混合物,質量比例為0.1~1:1:0.1~1。

8.根據權利要求7所述的用於提高高凝稠油流動性能的多元共聚物的製備方法,其特徵在於,所述的催化劑為對甲苯磺酸或氯化亞碸,用量為單體總質量的0.5~3%。

9.根據權利要求8所述的用於提高高凝稠油流動性能的多元共聚物的製備方法,其特徵在於,所述的碳酸鈉溶液質量濃度為4~8%,氯化鈉溶液質量濃度為3~10%。

實施方式

實施例1:多元共聚物F1及其製備方法

(1)多元共聚物F1組成及組分如下:

富馬酸酐0.2摩爾(19.61克)、2-乙烯吡啶0.02摩爾(2.10克)、乙酸乙烯酯0.1摩爾(8.61克)

(2)多元共聚物F1製備方法如下:

①在惰性氣體N2保護下先將19.61克富馬酸酐和30.32克甲苯以150轉/分速率攪拌並升溫到30攝氏度,攪拌30分鐘,在攪拌加熱過程中加入2.10克2-乙烯吡啶,將0.15克過氧化苯甲醯和8.61克乙酸乙烯酯溶解於3.03克甲苯中,放置到恆壓滴液漏斗中,控制滴液速率為3滴/分鐘,然後將溫度升至110攝氏度後關閉加熱裝置進行降溫,當溫度降低到60攝氏度時恆溫2小時,恆溫結束後加入0.15克對苯二酚,關閉加熱裝置,攪拌20分鐘,得到產物A。

②當產物A的溫度降低到40攝氏度左右,加入0.2摩爾高級脂肪醇混合物(4.04克十六醇、45克十八醇和4.98克二十醇)攪拌溶解,然後加入0.15克對甲苯磺酸。升溫至110攝氏度,攪拌速率為100轉/分,攪拌時間為2小時,反應完成後,關閉加熱裝置,降溫至室溫,然後減壓蒸餾除去溶劑,得到產物B。

③將產物B用4%碳酸鈉溶液中和剩餘的酸,再用3%氯化鈉溶液洗至中性,最後真空乾燥至恆重,得到本多元共聚物F1。

實施例2:多元共聚物F2及其製備方法

(1)多元共聚物F2組成及組分如下:

富馬酸酐0.2摩爾(19.61克)、2-乙烯吡啶2摩爾(210.26克)、乙酸乙烯酯1.2摩爾(103.31克)

(2)多元共聚物F2製備方法如下:

①在惰性氣體N2保護下先將上述比例的19.61克富馬酸酐和500.0克二甲苯以300轉/分速率攪拌並升溫到50攝氏度,攪拌40分鐘,在攪拌加熱過程中加入210.26克2-乙烯吡啶,將16.66克偶氮二異丁腈和103.31克乙酸乙烯酯溶解於166.59克甲苯中,放置到恆壓滴液漏斗中,控制滴液速率為5滴/分鐘,然後將溫度升至110攝氏度後關閉加熱裝置進行降溫,當溫度降低到90攝氏度時恆溫6小時,恆溫結束後加入10.00克對苯醌,關閉加熱裝置,攪拌30分鐘,得到產物A。

②當產物A的溫度降低到50攝氏度左右,加入0.4摩爾高級脂肪醇混合物(32.3克十六醇、36.1克十八醇和40克二十醇)攪拌溶解,然後加入10.00克對甲苯磺酸。升溫至145攝氏度,攪拌速率為500轉/分,攪拌時間為5小時,反應完成後,關閉加熱裝置,降溫至室溫,然後減壓蒸餾除去溶劑,得到產物B。

③將產物B先用8%碳酸鈉溶液中和剩餘的酸,再用10%氯化鈉溶液洗至中性,最後真空乾燥至恆重,得到本多元共聚物F2。

實施例3:多元共聚物F3及其製備方法

(1)多元共聚物F3組成及組分如下:

富馬酸酐0.2摩爾(19.61克)、2-乙烯吡啶0.1摩爾(10.51克)、乙酸乙烯酯0.6摩爾(51.65克)

(2)多元共聚物F3製備方法如下:

①在惰性氣體N2保護下先將上述比例的19.61克富馬酸酐和98.12克甲苯以200轉/分速率攪拌並升溫到40攝氏度,攪拌35分鐘,在攪拌加熱過程中加入10.51克2-乙烯吡啶,將1.23克過氧化苯甲醯和51.65克乙酸乙烯酯溶解於24.53克甲苯中,放置到恆壓滴液漏斗中,控制滴液速率為3滴/分鐘,然後將溫度升至110攝氏度後關閉加熱裝置進行降溫,當溫度降低到75攝氏度時恆溫4小時,恆溫結束後加入0.82克對苯二酚,關閉加熱裝置,攪拌25分鐘,得到產物A。

②當產物A的溫度降低到45攝氏度左右,加入0.25摩爾高級脂肪醇混合物(16克十六醇、33.81克十八醇和18.66克二十醇)攪拌溶解,然後加入1.23克對甲苯磺酸。升溫至120攝氏度,攪拌速率為300轉/分,攪拌時間為3小時,反應完成後,關閉加熱裝置,降溫至室溫,然後減壓蒸餾除去溶劑,得到產物B。

③將產物B用5%碳酸鈉溶液中和剩餘的酸,再用6%氯化鈉溶液洗至中性,最後真空乾燥至恆重,得到多元共聚物F3。

實施例4:多元共聚物F4及其製備方法

(1)多元共聚物F4組成及組分如下:

富馬酸酐0.2摩爾(19.61克)、2-乙烯吡啶0.8摩爾(84.10克)、乙酸乙烯酯0.6摩爾(51.65克)

(2)多元共聚物F4製備方法如下:

①在惰性氣體N2保護下先將上述比例的19.61克富馬酸酐和217.50克二甲苯以200轉/分速率攪拌並升溫到40攝氏度,攪拌37分鐘,在攪拌加熱過程中加入84.10克2-乙烯吡啶,將3.88克偶氮二異丁腈和51.65克乙酸乙烯酯溶解於31.07克甲苯中,放置到恆壓滴液漏斗中,控制滴液速率為4滴/分鐘,然後將溫度升至110攝氏度後關閉加熱裝置進行降溫,當溫度降低到80攝氏度時恆溫5小時,恆溫結束後加入3.11克對苯二酚,關閉加熱裝置,攪拌27分鐘,得到產物A。

②當產物A的溫度降低到47攝氏度左右,加入0.25摩爾高級脂肪醇混合物(12.13克十六醇、33.81克十八醇和22.39克)攪拌溶解,然後加入3.11克對甲苯磺酸。升溫至140攝氏度,攪拌速率為200轉/分,攪拌時間為4小時,反應完成後,關閉加熱裝置,降溫至室溫,然後減壓蒸餾除去溶劑,得到產物B。

③將產物B用6%碳酸鈉溶液中和剩餘的酸,再用5%氯化鈉溶液洗至中性,最後真空乾燥至恆重,得到本多元共聚物F4。

實施例5:多元共聚物F5及其製備方法

(1)多元共聚物F5組成及組分如下:

單體富馬酸酐0.2摩爾(19.61克)、2-乙烯吡啶1.5摩爾(157.70克)、乙酸乙烯酯1.0摩爾(86.09克)

(2)多元共聚物F5製備方法如下:

①在惰性氣體N2保護下先將上述比例的19.61克富馬酸酐和395.1克甲苯以170轉/分速率攪拌並升溫到35攝氏度,攪拌33分鐘,在攪拌加熱過程中加入157.70克2-乙烯吡啶,將9.22克過氧化苯甲醯和86.09克乙酸乙烯酯溶解於105.36克甲苯中,放置到恆壓滴液漏斗中,控制滴液速率為4滴/分鐘,然後將溫度升至110攝氏度後關閉加熱裝置進行降溫,當溫度降低到70攝氏度時恆溫5小時,恆溫結束後加入5.27克對苯二酚,關閉加熱裝置,攪拌23分鐘,得到產物A。

②當產物A的溫度降低到43攝氏度左右,加入0.25摩爾高級脂肪醇混合物(22.0克十六醇、30.7克十八醇和13.57克二十醇)攪拌溶解,然後加入5.27克氯化亞碸。升溫至125攝氏度,攪拌速率為400轉/分,攪拌時間為2.5小時,反應完成後,關閉加熱裝置,降溫至室溫,然後減壓蒸餾除去溶劑,得到產物B。

③將產物B用7%碳酸鈉溶液中和剩餘的酸,再用8%氯化鈉溶液洗至中性,最後真空乾燥至恆重,得到本多元共聚物F5。

實施例6:多元共聚物的效果評價

為驗證《用於提高高凝稠油流動性能的多元共聚物》效果,將該發明的多元共聚物F1、F2、F3、F4、F5套用於勝利油田高凝高粘稠油G,該稠油G的基本參數如下:凝固點在63攝氏度、粘度(63攝氏度)為7.85×10毫帕·秒、密度為928.6千克/立方米、含水率為30.33%,表1為該發明所合成多元共聚物F1、F2、F3、F4、F5對勝利油田高凝高粘稠油G的降凝降粘實驗結果。

降凝劑 | 加劑量(百萬分比濃度) | 處理溫度(攝氏度) | 終冷溫度(攝氏度) | 降凝幅度(攝氏度) | 降粘率(%) |

|---|

| | | | | |

| | | | | |

| | | | | |

| | | | | |

| | | | | |

由表1可知,《用於提高高凝稠油流動性能的多元共聚物》對高凝固點稠油的流動性能具有明顯的改善效果,在多元共聚物添加量為100百萬分比濃度的條件下可使其凝固點最小降低8攝氏度,降粘率最高達99.11%,降粘降凝效果顯著,顯著的提高了高凝稠油的流動性能。同時,《用於提高高凝稠油流動性能的多元共聚物》具有用量少,操作簡單方便,具有顯著的經濟效益。

專利榮譽

2021年6月24日,《用於提高高凝稠油流動性能的多元共聚物》獲得第二十二屆中國專利銀獎。