環件軋機是用於軋制中厚度鋼板的軋鋼設備。環件軋機由工作機座和傳動裝置組成,工作機座主要包括軋機機架,輥系,平衡系統,壓下裝置和換輥裝置。傳動裝置由大型電動機和減速機組成,由於電動機製作技術的發展,現代環件軋機通常由電動機直接拖動。

基本介紹

- 中文名:環件軋機

- 外文名:Ring rolling mill

- 拼音:huanjianzaji

- 套用:生產鋼板

- 新型機器:環軋機

歷史,發展趨勢,環軋機及其電氣控制,環軋機軋制原理,各輥的驅動和軋制控制的主要參量,電控系統概述,環軋機運行控制,

歷史

環件軋機的出現和發展已經經歷了幾百年的時間,十九世紀中葉美國開始使用三輥勞特中板軋機,進入二十世紀五十年代後,我國先後建成二十多套三輥勞特式軋機用於中板生產。從二十世紀八十年代開始,各企業陸續進行技術改造,以四輥可逆式中厚板軋機取而代之。轟鳴百年的三輥勞特式軋機退出歷史舞台。四輥可逆式的成為現代中厚板生產主力機型,主要是由於大型直流電機及控制系統製造技術發展,解決了軋機大扭矩的可逆式拖動。近三十年來,大功率變頻調速技術的發展又取代了軋機傳動的直流系統。歷史上,曾經用蒸汽機做為往復軋制的動力拖動環件軋機。早在1890年,中國就引進蒸汽機拖動的2450mm中板軋機。這台軋機在抗戰時期從漢口搬遷到重慶,一直運行到二十世紀八十年代以後,使用了百年之久。

發展趨勢

現代環件軋機越來越趨於大型化,精密化,自動化。以滿足鋼板控制軋制技術的要求,能夠生產高強度的合金鋼板。電子計算機的套用使軋機提高了自動化控制程度。中厚板軋機普遍採用了液壓AGC(鋼板厚度自動控制系統)。中厚板的精度和生產效率大幅度提高。

環軋機及其電氣控制

傳統的用自由鍛機鍛壓環件生產鋁合金環件的生產工藝,由於受鍛壓機械能力的限制,只能加工直徑3m以下的環件。隨著國防及航空航天事業的發展,我國對直徑3m以上的鋁合金環件的需求越來越大。為此,設計研製了加工直徑可達5m鋁合金環件的專用設備———環軋機。

環軋機軋制原理

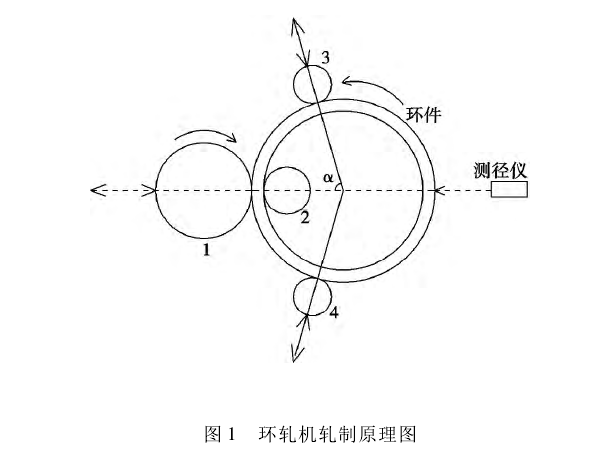

環軋機軋制原理,如圖1。

主要由4個輥完成軋制: 輥1為主軋輥、輥2為芯輥、輥3輥4為左右定心輥。圖示中標出了各輥及環件的位置及運動方式。其中主軋輥為主動輥,其他輥為被動輥,由環件旋轉帶動其轉動。主軋輥在旋轉的同時,還在該輥與位置不動的芯輥圓心連線的方向上運動,即壓下運動,兩輥間的輥縫決定了環件的壁厚。當主軋輥以適當的轉速和移動速度向芯輥靠近時,在兩輥間的環件上產生軋制力,並使環件轉動。當軋制力滿足環件的鍛透條件時,環件在與主軋輥接觸點切線方向上延伸,使環件直徑增大。左右定心輥的作用為保持軋制過程的平穩及環件的圓度。

軋制一般分為以下幾個過程:

(1) 初軋階段: 此階段以小的壓下量和移動速度進行軋制,對坯料表面進行平整,為快速軋製做好準備。

(2) 連續軋制階段: 根據不同環件的生產工藝要求,調整軋輥轉速和壓下速度,實現快速連續軋制。

(3) 整形階段: 當環件尺寸即將達到要求尺寸時,減少壓下量直至停止壓下,進行整形軋制,對環件進行最終規圓整形。

各輥的驅動和軋制控制的主要參量

1、各輥的驅動

由於鋁合金環件的規格尺寸、合金成分、溫度等不同,因此各種環件以及每個環件軋制的各階段的各輥運行參數也不相同。要求各輥運行能夠平滑調速,運行過程平穩。為此上述各輥的驅動均採用Z4系列直流電動機來完成。通過機械變速裝置使各輥速度調速範圍及輸出功率達到環件軋制的要求。

2、軋制控制主要參量關係

環軋機在軋制過程中要對如下主要參數實施控制和檢測:

(1) 各輥的運行速度: 主軋輥的轉速和壓下速度決定了環件軋制力和軋制速度; 左右定心輥的移動需適時跟蹤環件直徑的變化。

(2) 軋制中各輥的位置: 由於芯輥的位置不動,主軋輥的位置決定了環件的壁厚。在滿足鍛透條件下壁厚的變化決定了環件直徑的變化。左右定心輥的位置決定了軋制過程的穩定和環件的圓度。

(3) 各輥的壓力: 為保證設備安全運行和生產合格產品,各輥均設定了壓力檢測裝置,當輥與環件間壓力達到設備能力或產品生產工藝允許值時,將自動調整各相關運行輥的速度。

電控系統概述

主要電控部件及其作用

(1)PLC: 該系統是較為複雜的電控系統,不僅要對上述各直流電動機實施控制,還要根據設備運轉需要對如芯輥升降,夾緊鬆開,潤滑油泵等其他電動機、電磁閥等設備實施控制。為此選用西門子S7-300系列PLC作為控制核心,完成對各電動機、電磁閥等設備的控制。模組化結構的S7-300系列PLC產品具有高性能的中央處理器和種類繁多的功能模組,具有強大快速的數據運算和信息處理能力及通訊能力,可以非常方便靈活的組成用來完成各種不同控制要求的電控系統,具有體積小,便於組態,運行穩定可靠的特點。

本系統主要配置:

CPU315-2DP: 用於數據運算和信息處理。

SM321: 用於各種按鈕,轉換開關,行程開關等信號的輸入。

SM322: 用於輸出各種閥、接觸器等控制信號。

(2) 直流調速器: 環件的軋制質量取決於各直流電動機的運轉質量。

為此選用ABB公司的直流調速器DCS500系列,對各直流電動機實施驅動控制。它是一種內含80186EM微處理器CPU和套用專用積體電路ASIC控制的,雙閉環數位化直流調速裝置,具有強大的信息處理監控和通訊功能,可通過豐富的軟體功能塊的選擇和設定,方便地實現用戶的控制要求,具有性能可靠,運行穩定的特點。該系統直流電動機的驅動控制均採用DCS502B調速器,各調速器均通過適配器NPBA-12與PROFIBOS-DP匯流排連線。其中,用於主軋輥驅動的兩台直流調速器進行了功率擴展,並且構成了主從方式的控制系統。

(3) 計算機: 用於輸入和顯示各種軋制控制參數和曲線,比如: 輸入各直流電機的速度給定,顯示各電機電流、轉速、各輥位置、環件直徑等,實現人機信息的交換。

(4) 軋制過程中各直流電動機的轉速,各輥的位置是重要的控制參數,檢測需準確可靠,故選用每轉1024脈衝倍加福增量型旋轉編碼器,實現對各直流電動機的轉速和由其驅動的輥的位置的檢測。

(5) 壓力檢測採用冶自歐博CH-V型軋制力檢測儀,以確保軋制過程安全穩定。

(6) 環件直徑檢測: 採用雷射測距儀,測距範圍0~5m。

環軋機運行控制

環軋機運行控制由PLC控制完成,在自動控制過程中,定心輥應處的位置,將隨環件直徑和壁厚的變化而變化。其數據將由雷射測距儀及壓下電機編碼器即壓下輥位置獲得。驅動定心輥的電機的運轉是依據實測的定心輥位置與計算的位置的比較結果控制的。定心輥的實際位置,是自動軋制過程能否穩定運行的關鍵,若定心輥與環件外沿距離過大則可能引起環件擺動,過小會因環件圓度不均等因素,使定心輥夾持環件而影響環件轉動,因此,實測的距離與計算的距離的差值應保持一定的範圍。

即設定上下限範圍,當差值達到下限值時,電機運轉,當差值達到上限值時,停止運行。電動機的轉速,可根據不同合金規格的環件設定或調整。從而實現自動控制。在軋制過程中,有時會因環件溫度低,壁厚和圓度不均等因素,使運行輥承受很大的壓力,如果該壓力達到或超過設備承受能力,則會造成設備故障和安全事故。在環軋機相關的運行輥設定了壓力檢測裝置———軋制力檢測儀。

在PLC軟體中為相應輥設定了壓力設定值。比如當主機輥的壓力達到或超過所設定值時,PLC發出指令,停止壓下電機運轉,待主軋輥壓力降至設定值以下並調整壓下電機轉速後,啟動壓下電機運行,確保軋制過程的安全運行。

傳統的金屬環件軋制設備,其壓下和定心機構多採用液壓傳動,適合於小規格尺寸且材質和規格尺寸單一的環件軋制。而大規格鋁合金環件其合金品種,尺寸規格多樣,軋制過程中尺寸變化範圍大,軋制過程中各輥適時跟蹤環件尺寸變化時難以準確控制定位。利用直流電機調速平滑,轉速穩定的特點輔以本文所述的各種控制措施,取得良好效果,該設備投入生產使用後,生產出了大批包括直徑達5M的鋁合金環件,為祖國的國防及航空航天事業做出了貢獻。