爐子跨的跨度,應保證變壓器室外牆面至對側廠房柱之間的淨空能順利通過廢鋼料籃和吊換的爐殼。

基本介紹

- 中文名:爐子跨

- 外文名:charging aisle

- 作用:重要生產設備和輔助設備的布置地

- 布置:橫向和縱向

- 常見事故:轉爐平台冶煉安全

- 套用:高爐製造

基本信息,爐子跨布置,橫向布置,縱向布置,爐子跨常見事故及安全防護,轉爐爐前與爐下區域,轉爐高層平台,大噴濺,安裝轉爐,轉爐倒裝法,轉發正裝法,

基本信息

對電爐而言,操作維護時最大高度是出現在吊裝電極上。裝拆電極時,電極本身的最長長度是3根電極接在一起的長度。我國生產的電極長度規格一般有1.5m和1.8m 兩種規格。廠房的最小高度要保證天車軌道標高能滿足裝拆電極高度並留有0.5m的餘量即可,但同時要滿足電爐除塵設備安裝的需要。

對於高位加料裝置和電爐設在同一跨內的情況,滿足高位加料裝置與其上料時的高度就成為車間設計高度的最高高度了,但同樣要留有一定的餘量。

爐子跨布置

爐子跨是主廠房的核心部分,很多重要的生產設備和輔助設備都布置在這裡,如轉爐、轉爐傾動系統、散狀料供應系統、供氧系統、底吹氣系統、煙氣淨化系統、 出鋼出渣設施等,有的還把拆修爐設備及爐外精煉設備也布置在此跨內。

橫向布置

橫向布置是指跨間橫向柱列中心線之間的布置。

(1)轉爐在橫向上的位置。如圖所示,轉爐應布置在靠近原料跨處,轉爐中心線與靠近原料跨的廠房縱向柱列中心線的距離a,既要保證原料跨的吊車能順利向轉爐兌入鐵水和加入廢鋼,又要在可能條件下,儘量保持足夠大的距離,以便較好地布置氧槍升降機構,保證氧槍和副槍的正常工作。a值的關係式為:

a=R+r-l1-l2

式中R——轉爐傾動到30°~45°受鐵位置時,爐口內沿到轉爐耳軸中心線的水平距離;

式中R——轉爐傾動到30°~45°受鐵位置時,爐口內沿到轉爐耳軸中心線的水平距離;

r——鐵水罐內全部鐵水兌入轉爐時,罐嘴前沿到鐵水罐耳軸中心線的水平距離;

l1——兌鐵水吊車鉤中心線至吊車軌道中心線的極限尺寸;

l2——吊車軌道中心線與廠房柱子中心線的距離。

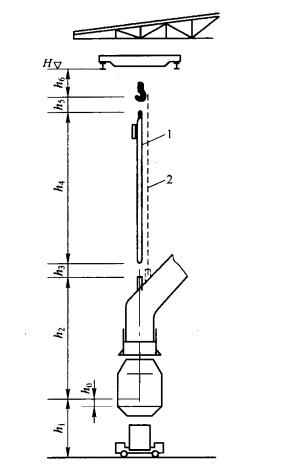

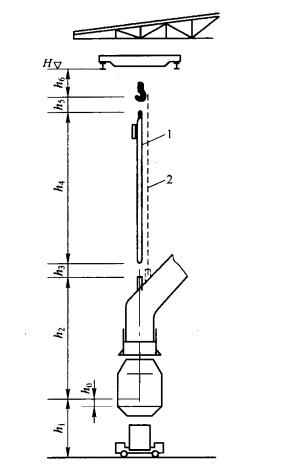

(2)煙罩、煙道和氧槍、副槍的布置。通常煙罩和煙道沿跨間橫向朝爐後彎曲,一是便於氧槍和副槍穿過煙罩插入轉爐內,二是有一個連續的更換氧槍的通道,換槍方便。氧槍通道寬度約1m左右,而且副槍總是布置在靠煙道一側(參見右圖)。 氧槍總長和行程示意圖

氧槍總長和行程示意圖

氧槍總長和行程示意圖

氧槍總長和行程示意圖(3)高位料倉的布置。散狀料的各個商位料倉一般是沿爐子跨縱向布置,在其頂部有分配皮帶機或振動管通過,因此,高位料倉只能布置在緊靠固定煙道的前面或後面。前者高位料倉中心線與轉爐中心線的距離小,加料溜槽傾角大,便於實現重力加料,但煙道傾角較小,易於積渣灰。後者煙道傾角較大,不易積灰,但高位料倉的標高應提高。如我國武鋼、首鋼、日本川崎等屬後者布置。

(4)除塵系統設備布置。除塵系統大多布置於爐子跨內,其布置與除塵系統類型有關。此外,還應留出必要的設備檢修空間和人行通道等。爐子跨的跨度一般為12~24m,主要依據轉爐容量大小和該跨內各設備的布置要求來確定。

縱向布置

轉爐沿廠房縱向柱列線排成一行,每座轉爐及其傾動機構安裝在廠房兩根柱子之間,所以,轉爐的中心距即

為它所在處爐子跨的柱間距。此外,還應考慮兩相鄰轉爐的操作條件,轉爐中心距可按下表規定選取。爐子跨的總長度一般與原料跨長度取齊。

為它所在處爐子跨的柱間距。此外,還應考慮兩相鄰轉爐的操作條件,轉爐中心距可按下表規定選取。爐子跨的總長度一般與原料跨長度取齊。

轉爐公稱容量/t | 3×30 | 2×50 | 2×120 | 3×300 |

爐子中心距/m | 15~18 | 18 | 24 | 27~30 |

爐子跨常見事故及安全防護

轉爐爐前與爐下區域

轉爐是整個煉鋼廠的中心環節,作業頻率高,人員集中。冶煉時產生的噴濺、轉爐煤氣管泄漏、高溫輻射、行車運行等存在一定的危險性。

A 常見事故

(1)兌鐵水時鐵包傾翻過快,引起爐內劇烈氧化,導致鐵水噴濺傷人體。兌鐵水時爐前有人通行或行車指揮人員站位不當,被噴濺的鐵水燙傷。

(2)人爐廢鋼中混有密閉容器或潮濕廢鋼,在兌鐵水時引起爐內爆炸。吹煉時由於操作不當引起轉爐大噴或爐體漏鋼。

(3)廢鋼桶起吊前未清理桶口懸掛的廢鋼,致使廢鋼掉落傷人。倒渣出鋼過程中爐下渣道或渣有積水或潮濕引起放炮。

(4)爐下渣車和鋼包車運行時,撞傷過往行人。

(5)轉爐進料、冶煉或檢修時,爐下有人作業。

(6)煙道內積渣、冷鋼,在爐體檢修時掉落傷人。

(7)煙道或氧槍大量漏水進入爐內,盲目搖爐引起爆炸。

B 安全防護

(1)兌鐵水冶煉時禁止穿越爐前區域,行車指揮人員站在爐前120°扇形面處。

(2)檢查入爐廢鋼質量,嚴禁密閉容器進爐。

(3)兌鐵水時控制好行車副鉤上升速度,防止鐵包傾翻過快。

(4)冶煉時按照工藝操作規程,控制輔料加入量、加入時間和氧槍高度。轉爐前後應設活動擋火門,以保護操作人員安全。

(5)加強爐下區域日常檢查,發現渣道、罐內潮濕或有積水,及時處理。

(6)爐下渣車和鋼包車設定聲光報警裝置,過往行人需要注意安全。

(7)轉爐進料和冶煉時,爐下嚴禁有人作業。

(8)檢修爐體前必須清理煙道內積渣,必要時用盲板封堵煙道口。

(9)遇到爐內有積水時,必須停止冶煉,待積水蒸發、爐內鋼渣變紅後再動爐。

(10)發生轉爐穿爐漏鋼時,停止吹煉,從漏點反方向搖爐出鋼後再補爐。

轉爐高層平台

轉爐高層平台正常生產時人員少,上下頻率低,但危險性大,主要原因是在平台上集中了一次除塵系統、原輔料下料系統、轉動皮帶、汽化冷卻、能源介質管道等系統。容易發生煤氣中毒、火災爆炸、機械傷害、灼燙、窒息等事故。

A 常見事故

(1)汽化煙道各段本體連線處及其附屬設施密封異常,重力除塵器水封箱及污水溢流槽水位低,水封高度不夠,都可能導致煤氣泄漏。

(2)煤氣管道及其附屬設施動火作業未落實有效防護措施,電焊機接地在煤氣管道或支架,引起火災爆炸。

(3)人員隨意出入,明火帶入該區域,導致煤氣爆炸或火災事故。

(4)進入該區域進行高空作業、料倉檢修未採取有效安全防護措施,導致高處墜落事故。

(5)進入皮帶輸送區域未走安全通道及安全過橋,造成機械傷害。

(6)平台孔洞不蓋板或護欄缺損,導致高空墜物或人員墜落事故。

B 安全防護

(1)加強管道、閥門的檢查和保養,每班進行巡檢,及時處理泄漏與腐蝕問題。

(2)每班進行巡檢,保證水封箱水位合適、穩定。

(3)對該區域進行管制,進入人員必須進行登記,並攜帶煤氣報警器及兩人以上前往,嚴禁攜帶明火。進入該區域必須走安全通道及安全過橋,禁止穿越皮帶機,皮帶機運行前必須打鈴。

(4)加強對現場隱患的排查整改工作,發現孑L洞或護欄缺損現象,及時整改並採取I臨時防護措施。

(5)煙道上的氧槍孔與加料口,應設可靠的氮封。轉爐爐子跨爐口以上的各層平台,宜設煤氣檢測與報警裝置。

(6)上高層平台,人員不應長時間停留,以防煤氣中毒;確需長時間停留,應與有關方面協調,並採取可靠的安全措施。

大噴濺

一旦發生噴濺,切忌驚慌失措,應立即判斷噴濺原因和種類,及時調整槍位等操作,以求減輕程度。

A 低溫噴濺

低溫噴濺一般在前期發生,由於前期溫度較低,熔池反應還不是很激烈,可以及時降低槍位以強化碳氧反應,減少渣積累並迅速提溫,同時延時加入渣料或採取其他的提溫措施來消除噴濺。

B 高溫噴濺

可適當提槍,一方面降低碳的氧化反應速度和熔池升溫速度;另一方面藉助於氧氣流的衝擊作用吹開泡沫渣,促使CO氣體排出。當爐溫很高時,可以在提槍的同時適量加入一些白雲石或石灰等冷卻熔池,稠化爐渣,也有利於抑制噴濺。

C 金屬噴濺

可適當提槍以提高FeO含量,有助於化渣,並加入適量螢石助熔,使爐渣迅速熔化並覆蓋於鋼水面之上。值得注意的是,如果噴濺原因不明,絕不能盲目行動,只能任其噴濺結束。如盲目處理,可能會增強噴濺,反而造成更大的損失。對於兌鐵水發生的大噴濺,關鍵是嚴格遵守操作規程,兌鐵水前必須倒盡爐內的殘餘鋼渣;對於採用留渣操作工藝的轉爐,進爐前必須嚴格按規程做好各項操作,如降低爐渣溫度加石灰,降低爐渣氧化性(加還原劑)等,方可兌鐵水;控制好熔池溫度,前期溫度不過低,中期溫度不過高,禁止突然冷卻熔池,保證熔池均勻升溫、碳氧反應均衡進行,消除突發性的碳氧反應;通過槍位及氧流量的調節控制好渣中的FeO含量,不使FeO過分積累升高,以免造成爐渣過分發泡或引起爆發性碳氧反應而形成噴濺,中期要防止FeO過低,以引起爐渣返乾而造成金屬噴濺;第二批渣料的加入時間要適宜,且應少量多批加人,以免爐溫突然明顯下降,這樣可抑制碳氧反應,從而消除突發性碳氧反應的可能。

安裝轉爐

液壓頂升移入法安裝轉爐,是將托圈和爐殼上段在具有足夠起重能力的跨距內,吊裝於可沿軌道運行的組裝台車上,台車運轉爐至基礎旁,用台車上的諸千斤頂將托圈和轉爐爐殼上段頂起一個高度,至軸承箱超過支座,移動台車,落長、短袖於支座上。拆去台車的上段,吊爐殼下段連線於上段之上。

液壓頂升移入法安裝轉爐,需製作耗資頗大的移動台車,在安裝同規格大型轉爐多台時,因台車可多次使用,其經濟上也可行,現以我國某大鋼廠安裝容量300t的大型轉爐為例,說明此種吊裝工藝方法。

液壓頂升移入法安裝轉爐,需製作耗資頗大的移動台車,在安裝同規格大型轉爐多台時,因台車可多次使用,其經濟上也可行,現以我國某大鋼廠安裝容量300t的大型轉爐為例,說明此種吊裝工藝方法。

容量為300t的轉爐體積龐大,機械安裝量共達872.8t,其中4大件,爐殼上段220t,爐殼下段78t,托圈298t,傾倒裝置150t。煉鋼廠三座轉爐的平面布置見下圖,位於DE跨間的440/80t鑄錠起重機和AB跨間的430/80t兌鐵水起重機均不能直接進行轉爐設備的吊裝,這正是轉爐吊裝技術的主要特點。

轉爐倒裝法

轉爐倒裝法是將爐殼扣置(爐口在下)於安裝位置的地面上,將托圈翻轉180°並就位,連線長軸和傳動裝置,把爐殼上提與托圈連線。倒裝法解決了正裝法要求巨大吊升高度的難題,也不需液壓頂升移入法必備的、耗資巨大的轉爐安裝台車。下面一某施工企業用倒裝法安裝210t轉爐為例說明此種吊裝工藝。210t轉爐為拆遷設備,異地安裝,爐殼直徑Ф8.16m,高10.6m,質量206t;托圈直徑Ф9.96m,高2.5m,質量157t;長軸和二次減速裝置質量115t;爐殼與托圈用板式裝置連線。

轉發正裝法

轉爐正裝法就是先安托圈後裝爐殼的一種安裝工藝。正裝法安裝轉爐,是先將托圈安裝就位,再吊裝已組裝成整體的爐殼,因此爐殼必須跨越托圈的高度方可就位,顯見,吊升高度較大,要求使用起重量和吊升高度均大的起重設備。正裝法安裝轉爐工藝成熟、工序合理、安全可靠、無須採用特殊的輔助設施,因此,被廣泛採用,一般中小型轉爐用正裝法吊裝。