簡介,歷史,分類,原理,爆炸成形的特點,1).工藝優點,2).套用特點,爆炸成形系統組成與分類,1).成形系統組成,2).爆炸成形系統分類,爆炸成形的方法與裝置,1).直接加壓式,2).間接加壓式,爆炸成形的套用,爆炸成形的優勢及發展趨勢,1).優勢,2).發展前景,

簡介

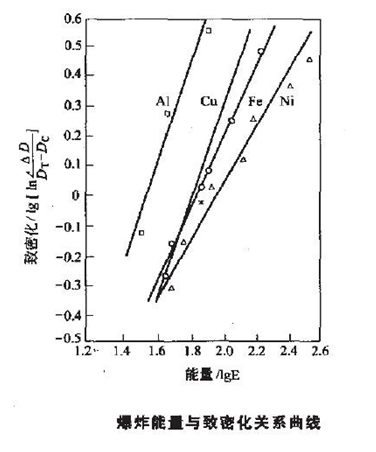

金屬粉末爆炸成形屬於非鋼模成形法,它利用炸藥爆炸時產生的瞬間衝擊波的高溫、高壓,作用於金屬粉末中,使顆粒間距離縮短。

爆炸成形由於在瞬間完成,所以組成相之間幾乎沒有擴散,而且晶粒來不及長大。爆炸成形能夠壓出相對密度極高的壓坯。

金屬粉末爆炸成形工藝具有高溫、高壓、瞬間作用的特點,炸藥爆炸後在極短的時間內(幾微秒)產生的衝擊壓力可達106MPa,這樣大的壓力可直接用於壓制超硬粉末材料和生產一般壓力機無法壓制的大型預成型件。

歷史

爆炸成型的歷史可以追溯到l9世紀末期。1876年英國工程師Adamson利用火藥棉爆炸研究鐵板和鋼板承受衝擊力時的行為,1888年美國化學家Charles Munroe利用火藥棉接觸爆炸,藉助鏤花模板和鋼絲網模組在金屬表面雕刻圖案,都是人類早期從事爆炸成型的實例。

20世紀初以後,人們對此也做過許多有益嘗試,但是爆炸成型作為一門獨立的技術手段套用於生 產實踐之中還是從本世紀50年代開始。

一方面,在兩次世界大戰中由於軍事套用的需要,人們在爆炸理論、爆炸技術、爆炸效應、材料對爆炸載荷的回響等方面的研究以及對毫秒級甚至微秒級瞬變過程探測和觀察手段的建立中,為爆炸成型奠定了堅實的理論和實驗基礎。

另一方面,經歷兩次世界大戰後的世界進入了兩極對峙 的冷戰時期,瘋狂的軍備競賽導致諸如原子能、航天等許多尖端軍工產業的出現,這些新興的軍工企業往往要求加工許多形狀奇特而複雜的零部件,生產批量小 ,要求精度高,傳統的機加手段和設備無力進行加工。一些軍工企業為了自身的需要開始把注意力轉移到利用受 控爆炸進行某些特殊加工作業上來。開始是試驗性 的,後經推廣套用,逐漸形成一批專業企業的部門專門從事爆炸成型作業或技術研究工作。

六、七十年代,爆炸成型技術的研究和推廣套用成為世界科技界關注的一個熱點,從1967年到1981年世界範圍的國際高能率加工(Energy Rate Fabizieation)會議就召開了七次,其它小型的專業研討會、交流會不勝枚舉,使爆炸成型技術越來越完善,套用越來越廣泛。

分類

金屬的爆炸成型是利用炸藥作為能源來加工金屬。目前,金屬爆炸成型的範圍主要包括成形、校形、脹形、翻邊、雕刻、壓絞、粉末壓製成形、焊接、

表面硬化和切割等。在金屬爆炸成型領域中套用的爆炸是一種在一定條件下的受控爆炸,它具有獨特的理論和工程條件。

根據爆炸裝藥與加工對象的相對位置不同,通常把金屬爆炸加工分為兩種基本類型:

1、接觸爆炸加工:加工時裝藥與被加工的對象直接接觸;

2、隔離爆炸加工:加工時裝藥與被加工的對象相隔一定的距離,此間隔距離內的介質可能是空氣、水、油和砂等,裝藥爆炸產生的能量通過這些中間介質傳遞到被加工的對象上。

這兩種爆炸加工方法作用在加工工件上的作用力差別很大,因此,造成工件材料的性狀變化也很不同。接觸爆炸時工件上所受的壓力很大,通常達幾千萬千帕;隔離爆炸時工件上所受的壓力要小得多,通常為幾萬千帕。

接觸爆炸加工目前已採用的主要有

爆炸焊接、爆炸切割、表面硬化和粉末爆炸壓製成形等;隔離爆炸加工目前已採用的主要有爆炸成形和爆炸校形。

原理

爆炸成形是利用炸藥的爆炸能量使金屬加工成一定的形狀。它是金屬爆炸成型的一種重要類別。

爆炸成形時,爆炸物質的化學能在極短時間內轉化為周圍介質(空氣或水)中的高壓衝擊波,並以脈衝波的形式作用於坯料,使其產生塑性變形並以一定速度貼模,完成成形過程。衝擊波對坯料的作用時間為微秒級,僅占坯料變形時間的一小部分。這種高速變形條件,使爆炸成形的變形機理及過程與常規衝壓加工有著根本性的差別。

金屬粉末或非金屬粉末在極短的時間內經受巨大作用,將改變粉末通常固有的特性,如粉末體一般壓制時所呈現的彈塑性。爆炸壓制的特點是爆炸時產生的壓力極高,施於粉末體上的壓力速度極快,而且不可用一般壓形理論來解釋。

爆炸成形的特點

1).工藝優點

(1).可在室溫下進行壓實,壓實密度接近

理論密度;

(2).可在低於一般燒結溫度下進行熱壓實,使壓實件具有超細晶粒結構或非平衡結構等;

(3).能壓制各種粉末組合,而沒有組成相之間的相互作用。

2).套用特點

(1).適合於小批量、大型且形狀複雜的產品的生產(如飛彈及飛機的某些部件);特別是零件尺寸及所需壓力超過現有壓力機的能力時。

(2).由難以加工材料(如高強度耐熱金屬)所製造的零件。

(3).在大型零件上可以保證嚴格的製造公差,和沖床成形相比,可獲得較高的表面光潔度。

(4).可充分利用金屬的延伸性,省略了機械成形時所要求的中間退火工序。

(5).可調整工件整個表面上的爆炸壓力分布,避免機械成形時可能產生的局部應力集中現象。

(6).實現某些機械方法難以達到的加工手段(如複雜大型零件、粉末壓製成型、硬化加工、可控切割等)。

(7).需建立爆炸場地、訓練有關爆破技術人員。

(8).存在爆炸噪聲等安全問題。

總之,決定是否採用爆炸成型方法主要考慮爆炸成型方法的唯一性和經濟性。

爆炸成形系統組成與分類

1).成形系統組成

爆炸成形、整形和翻邊的工藝十分近似。通常都是採用隔離爆炸加工方法。此外,隔離爆炸加工法還可用於鍛造、軋花紋和波紋等方面的加工。

典型的爆炸成形系統由四個基本部分組成。

(1).炸藥或火藥(用火藥時可以採用接觸裝藥爆炸成形);

(2).能量傳遞的介質(水、油、砂或空氣等);

(3).模具;

(4).工件。

在有些加工過程中還需要成形水槽、空氣壓縮機、真空泵、液壓機和搬運模具及工件用的起重機等輔助設備。

2).爆炸成形系統分類

爆炸成形系統分為開式和閉式兩種。二者一般都採用凹模;開式系統一般是在一個整體的模具上制出型腔,而閉式系統則需要採用組合式模具;開式系統只使用猛炸藥,閉式系統猛炸藥和火藥都可以使用,通常多使用火藥;開式系統對加工零件尺寸沒有多大限制,閉式系統加工零件尺寸一般較小(例如小於5cm),否則所需模具壁厚和大小將大大增加模具費用,模具還可能產生破片,此外還應考慮爆轟氣體對模具的腐蝕作用。閉式系統一般用於薄材精密零件的成形加工。

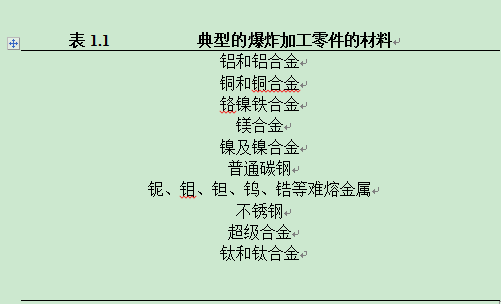

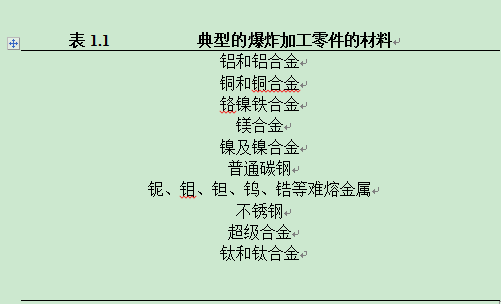

表1-1

表1-1許多不同尺寸、形狀、材料的金屬零件都可以用爆炸成形的方法製造。

爆炸成形所用的金屬材料差不多已遍及現有的所有種類,其中有代表性的列於表1-1中。

爆炸成形的零件的重量可以從幾克到幾噸;零件的尺寸範圍為0.025~6m,零件的材料厚度可以從0.1~150mm。零件的形狀多種多樣,主要有板狀、杯形、圓筒形等。實踐證明:爆炸成形在製造形狀特殊和複雜的零件方面,具有十分優異的能力。

爆炸成形的方法與裝置

根據加壓方式的不同,爆炸成形可分為直接加壓式和間接加壓式。

1).直接加壓式

直接式爆炸裝置(圖1-2)中的炸藥與金屬粉末不用模具隔開,其常見裝置為柱狀壓實裝置。盛裝粉末的容器周圍被炸藥覆蓋,在圓柱頂端是錐形物,爆轟從頂部開始,並產生自上而下的過程。此裝置簡單,成本較低,可產生大於2.2KN的力;且圓柱筒可無限加長,所以足以產生尺寸較大的試樣。

圖1-2 直接加壓式裝置

圖1-2 直接加壓式裝置缺點是產生的收縮波不均勻,工藝參數難以精確控制。

2).間接加壓式

間接式爆炸裝置(圖1-3)是將炸藥和被壓實粉末用硬質金屬模具分開,其裝置有平面飛片裝置、單柱塞裝置以及柱狀雙活塞裝置。

圖1-3 間接加壓式裝置

圖1-3 間接加壓式裝置間接法一般具有工藝參數容易控制、產品質量較高等優點;但它需要複雜的裝置,成本較高,並僅能製備簡單的小尺寸試樣,具有一定局限性。

爆炸成形的套用

廣義的爆炸成型包括爆炸脹形、爆炸拉伸、爆炸、校形 、爆炸雕 刻等。構成爆炸成形裝置主要有四個部分:炸藥、成形工件、成形模具和傳壓介質。幾種典型的爆炸成形裝置示於圖1-4中。

圖1-4 幾種典型的爆炸成形裝置

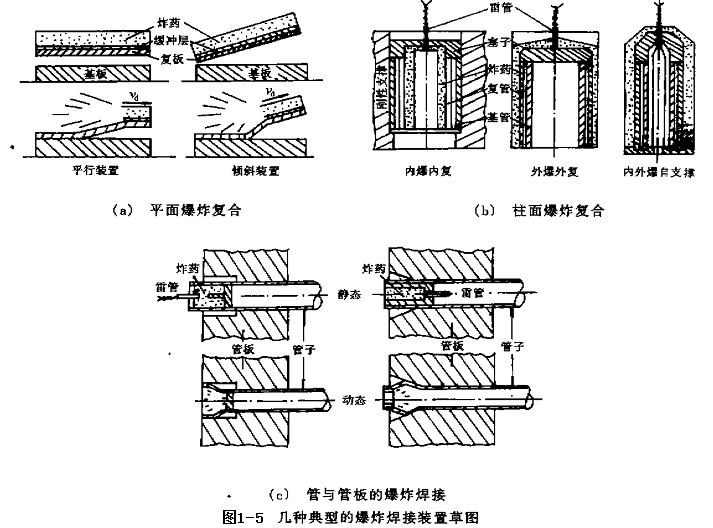

圖1-4 幾種典型的爆炸成形裝置爆炸焊接是迄今為止在許多工業部門獲得最廣泛套用的一種爆炸成型技術,也是迄今為止把兩種或多種金屬組合大面積地複合在一起的最有效的技術手段。爆炸複合的面積少則幾平方米。多則十幾甚至幾十平方米,複合率一般都在95%以上,複合界面的結合強度一般大於母材中強度較弱的那種材料本身的強度。爆炸焊接速度很快,一般在幾微秒內完成,因此基本上不改變母材的整體性能。爆炸焊接屬固相焊接,界面很少熔化,因此爆炸焊接的材料可以經受各種冷熱加工。爆炸焊接的另一重要特點是材料適用面廣。

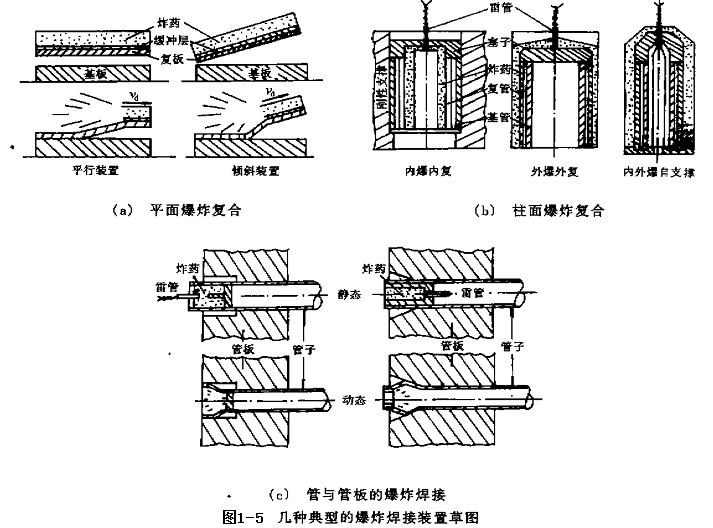

根據不同的需要。可以設計各種不同的爆炸焊接裝置。圖1-5是幾種典型的實驗裝置草圖。其中包括平面爆炸復台(圖1-5(a)),柱面爆炸複合(圖1-5(b))和管與管板的爆炸焊接(圖1-5(c))等。

圖1-5 幾種典型的實驗裝置草圖

圖1-5 幾種典型的實驗裝置草圖爆炸焊接技術的套用可以分為兩個方面。一是用來生產各種複合材料,例如不同金屬組台的複合板材、帶材、管材或棒材等,主要用於製造各種壓力容器、貯罐、反應釜以及各種煞車片、雙金屬軸套和電解電極等。這類套用主要採用圖1-5(a)或圖1-5(b)所示裝置。二是作為連線技術套用於各種製造業中,例如 :各種列管式交換器中管與管板的爆炸焊接,造船業中鋁上層建築與鋼甲板的連線等。因此爆炸焊接技術在石油、化工、輕工、電子、電力、造船、航空、航天、原子能等許多工業部門都有廣泛的套用。

在爆炸成型諸項內容中最具發展潛力的是爆炸壓實技術。主要是宇航部門和原子能工業要求用壓製成高密度的粉末材料來製造一些特殊的零部件。爆炸壓實不僅可以把鬆散的粉末材料壓實到其理論密度的90%以上,而且可以把用傳統工藝不能壓制的金屬、陶瓷材料以及低延展性金屬等壓製成高強度複合材料。

當前爆炸壓實技術的套用已經不僅僅是用來製取高密度粉狀材料,而且更重要、更有前途的是用來合成新材料和對粉末材料的衝擊活化和改性。

爆炸產生的高溫高壓能使物質只有在高溫高壓下才存在的亞穩相顯現出來,從而獲得在常溫常壓下得不到的物相。另一方面,爆炸產生的高溫高壓能有效改變原子間的距離和原子外層電子云的狀態,從而實現某些常規條件下不能實現的化學反應,因而能夠合成各種具有特殊結構和性能的新材料。目前,國內外爆炸合成的新材料品種很多,其中包括納米級材料、高溫超導材料、金屬 間化舍物、精細陶瓷 和各種複合材料等,在不同的工業部門和許多高新技術產業獲得越來越廣泛的套用。

爆炸產生的衝擊渡在物質中的傳播也可以產生神奇的效應。爆炸可以使物質的顆粒尺寸變小,晶格畸變增加,從而產生大量的細觀粒子和微觀缺陷,因而反應活性大大提高。例如:氧化鈦粉末經衝擊活化後催化活性提高約兩個數量級,鐵酸鋅催化劑經衝擊波處理後,在乙醇和硫化氫水溶液脫氫反應的催化活性明顯增強,脫氫速率大大提高。再如氮化鋁粉末經過衝擊波處理後燒結活性明顯增強,不僅使燒結溫度顯著降低,而且燒結後的熱壓成型密度可達到其結晶密度97%。

爆炸成形的優勢及發展趨勢

1).優勢

由上述介紹我們可以看到爆炸成形與其它加工手段相比有如下幾個特點 。

首先是高能率。一般說來,1g炸藥爆炸所釋放的能量達數千焦耳,而炸藥爆炸的時間在微秒量級,如此之高的能量在如此之短的時問內釋放出來,因此是一個高能率過程。爆炸產生的壓力一般在十幾吉帕,溫度高達數千度,這樣的高溫高壓條件是一般手段難以達到的,而在這樣的高溫高壓條件下,物質的性態和變化都與常規條件下不同,了解和認識物質在爆炸產生的高溫高壓條件下所發生 的現象和規律,從而為建立新工藝、合成新材料尋找新的技術途徑,這正是爆炸成形的一個研究目標。

爆炸成形的另一個特點是高效益。由於爆炸產生的壓力很高,時間很短,因此爆炸成形的速率很快,效率很高;爆炸成形一般不需要複雜的大型設備,還可以節省陽模;爆炸複合可以節省大量稀有貴重金屬;爆炸硬化可以顯著延長工件使用壽命;用爆炸合成的微粉製成的切削刀具,其使用壽命比硬質舍金刀具提高10倍,磨損率降低10一20倍,還能以車代磨,提高工效2一l0倍;至於爆炸合成的納米級材料、高溫超導材料、精細陶瓷和其它複合材料,在許多新興的高新技術產業中有著廣泛的套用前景,其經濟和社會效益無法估量。

2).發展前景

在當今世界正在興起的新產業革命中,新材料是其重要內容之一。而在新材料的製備上,爆炸成形有著傳統加工工藝無法取代的重要作用和巨大潛力。爆炸成形另一個特點是高科技。爆炸產生的高溫、高壓是實現爆炸成形的動力和條件,而材 料在高溫、高壓下的不同回響則是產生爆炸成形各種神奇效果的直接原因。爆炸成形實際上是一個多學科相互交叉、相互滲透的高科技技術產業,未來有很廣闊的前景。

表1-1

表1-1 圖1-2 直接加壓式裝置

圖1-2 直接加壓式裝置 圖1-3 間接加壓式裝置

圖1-3 間接加壓式裝置 圖1-4 幾種典型的爆炸成形裝置

圖1-4 幾種典型的爆炸成形裝置 圖1-5 幾種典型的實驗裝置草圖

圖1-5 幾種典型的實驗裝置草圖