工作原理

鍋爐加

供熱汽輪機由於煤燃燒形成的高溫煙氣不能直接做功,需要經鍋爐將熱量傳給蒸汽,由高溫高壓蒸汽帶動汽輪

發電機組發電,做功後的低品位的

汽輪機抽汽或背壓排汽用於供熱。鍋爐加供熱機熱電聯產系統適應於以煤為燃料。這也是我國的熱電聯產系統普遍採用的形式。這種系統的技術已非常成熟,主要設備也早已國產化。由於這種系統占地大,負荷調節能力差,發電效率低,一般在煤改氣的

熱電聯產中得以套用,新建燃氣熱電聯產系統很少採用這種形式。

燃氣輪機熱電聯產系統分為單循環和

聯合循環兩種形式。單循環的工作原理是:空氣經

壓氣機與燃氣在

燃燒室燃燒後溫度達1000℃以上、壓力在1-1.6MPa的範圍內而進入燃氣輪機推動葉輪,將燃料的熱能轉變為機械能,並拖動發電機發電。從燃氣輪機排出的

煙氣溫度一般為450℃~600℃,通過

餘熱鍋爐將熱量回收用於供熱。大型的燃氣輪機效率可達30%以上,當機組負荷低於50%時,

熱效率下降顯著。考慮到熱和電兩種輸出的總效率一般能夠保持在80%以上。燃氣輪機組啟停調節靈活,因而對於變動幅度較大的負荷較適應。工業

燃氣輪機的生產基本上來自西方國家,如GE、

ALSTOM、SIEMENS、SOLAR、ABB等。 上述單循環中餘熱鍋爐可以產生的參數很高的蒸汽,如果增設

供熱汽輪機,使餘熱鍋爐產生的較高參數的蒸汽在供熱汽輪機中繼續做功發電,其抽汽或

背壓排汽用於供熱,可以形成燃氣-蒸汽聯合循環系統。這種系統的發電效率進一步得到提高,可達到50%以上。 內燃機熱電聯產系統當規模較小時,它的發電效率明顯比燃氣輪機高,一般在30%以上,因而在一些小型的燃氣熱電聯產系統中往往採用這種內燃機形式。但是,由於內燃機的潤滑油和

氣缸冷卻放出的熱量溫度較低(一般不超過90℃),而且該熱量份額很大,幾乎與煙氣回收的熱量相當,因而這種採暖形式在供熱溫度要求高的情況下受到了限制。內燃機的生產廠家有總部這在瑞士的WARTSILA NSD公司、德國的MANB&W公司以及美國的CATERPILLAR公司等。

燃料電池它是把氫和氧反應生成水放出的化學能轉換成電能的裝置。其基本原理相當於電解反應的逆向反應。燃料(H2和CO等)及氧化劑(O2)在電池的陰極和陽極上藉助氧化劑作用,電離成離子,由於離子能通過在二電極中間的電介質在電極間遷移,在陰電極、

陽電極間形成電壓。在電極同外部負載構成迴路時就可向外供電。燃料電池種類不少,根據使用的電解質不同,主要有

磷酸燃料電池(

PAFC)、熔融碳酸鹽型燃料電池(MCFC)、固體

氧氣物

燃料電池(

SOFC)和

質子交換膜燃料電池(PEMFC)等。 燃料電池具有無污染、高效率、適用廣、無噪聲和能連續運轉等優點。它的發電效率可達40%以上,

熱電聯產的效率也達到80%以上。多數燃料電池正處於開發研製中,雖然磷酸燃料電池(PAFC)等技術成熟並已經推向市場,但仍較昂貴。鑒於燃料電池的獨到優點,隨著該項技術商業化進程的推進,必將在未來燃氣採暖行業起到越來越重要的作用。從事燃料電池研究和開發的單位主要有美國的國際燃料電池、聯信、Plug Power、Analytic Power、Onsi和

西屋等公司,加拿大Ballard公司,日本的

三菱、

松下、

三洋、東芝、宣士電機和

富士電機等公司,德國

MTU公司和西門子公司等。我國也有大連化物所等多家單位從事

燃料電池的研究。 與

熱電聯產技術有關的選擇主要有

蒸汽輪機驅動的外燃燒式方案和

燃氣輪機驅動的內燃燒式方案。此外,現代科學技術的發展,特別是

微型燃氣輪機、燃氣

外燃機和燃料電池以及其他新能源技術的發展,也賦予了冷熱電聯產新的內涵。

設備評價

熱電評價

原理是由高溫高壓蒸汽帶動汽輪發電機組發電,做功後的低品位的汽輪機抽汽或

背壓排汽用於供熱或製冷。由此機組也一般有兩種,一種是背壓式機組,另一種是抽汽式機組。背壓式機組不設

冷凝器,用

汽輪機尾部的餘熱作為熱源,需要穩定的

熱負荷才能正常發電,其優點是

熱效率高。而抽汽式機組設定冷凝器,在汽輪機的中段抽取一定壓力(一般在1.0MPa左右)蒸汽作為熱源,其優點是熱負荷可靈活調節,但熱效率比背壓式機組低。機組充分利用了

汽輪發電機梯級做功的原理,能夠提高

發電機組的熱效率,純凝汽式發電機組的熱效率一般為25%~30%,而

熱電聯產機組總熱效率則在45%以上。由於

蒸汽輪機機組需要用到鍋爐提供高溫高壓蒸汽,所以一般在煤改氣的

熱電聯產中得以套用。

燃氣輪機機主要由

壓氣機、

燃燒室和

汽輪機組成。壓氣機將空氣壓縮進入燃燒室,在燃燒室內與噴入的燃氣(如天然氣)混合燃燒,之後在汽輪機里膨脹,驅動葉輪轉動,使其驅動發電機發電。燃氣輪機的尾氣溫度很高(一般在500℃以上),是很好的驅動熱源,可以用來製冷,也可以進

餘熱鍋爐產生蒸汽再供熱或製冷。另外,煙氣也可以不全部用來發電,而是部分用於工藝,這樣它的總

熱效率可達80%或更高。

某焦化廠以富餘的

焦爐煤氣為燃料進行熱電聯產,對燃氣輪機和

蒸汽輪機這兩套方案進行了比較,我們可以看出

燃氣輪機具有以下的優點:

①效率高。富餘的焦爐煤氣可帶動2台2000kW的燃氣輪機,其尾氣又可帶動2台6.5t/h的餘熱鍋爐。

燃氣發電效率21%,餘熱鍋爐熱效率44%,總熱效率65%.相應的蒸汽輪機方案發電

熱電轉換率只有28%左右,裝機容量也只有3500kW.

②投資小,占地少,

投資回收期短。2000年的單位投資為3492元/kW,而蒸汽輪機發電的單位投資為5500元/kW.

③啟動迅速,運行穩定,故障率低,維修工作量小,結構簡單,自動化程度高,燃料適應範圍廣。

發電裝置

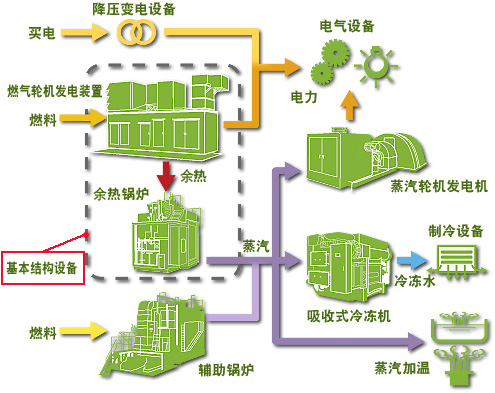

除了燃氣輪機的簡單循環形式外,還有一種

聯合循環的形式,即燃氣-蒸汽聯合循環。燃氣-蒸汽聯合循環把具有較高平均吸熱溫度的燃氣輪機與具有較低平均放熱溫度的

蒸汽輪機結合起來,使燃氣輪機的高溫尾氣進入

餘熱鍋爐產生蒸汽,並使蒸汽在汽輪機中繼續作功發電,其抽汽或

背壓排汽用於供熱和製冷,達到揚長避短、相互彌補的目的,使整個聯合循環的熱能利用水平較簡單循環有了明顯提高。從《

城市天然氣工程》中可以看到,聯合循環發電的淨效率已達48%~58%,並且正向著60%的目標邁進。

燃氣輪機的這兩種循環形式都有各自的特點和適用範圍。聯合循環系統初投資較高,占地面積較大,但具有較強的靈活性,熱電產出比可通過控制抽汽量方便地調節,故適用於大型的聯產系統。簡單循環系統初投資低,占地面積小,熱電聯產可調性差,則適用於負荷相對穩定、小型的聯產系統。

內燃機

內燃機將燃料(如天然氣)與空氣注入汽缸混合,點火引發其爆炸作功,推動

活塞運動,驅動發電機發電,回收燃燒後的煙氣和各部件的冷卻水的熱量用於

熱電聯產。當其規模較小時,發電效率明顯比燃氣輪機高,一般在30%以上,並且初投資較低,因而在一些小型的熱電聯產系統中往往採用這種形式。但是,由於

餘熱回收複雜而品質又不高,因此不適於供熱溫度要求高的場合。

外燃機是一種外燃的閉式循環往復活塞式

熱力發動機,又名

斯特林發動機(Stirling engine)新型的外燃機使用氫氣作為工質,在四封閉的

氣缸內充有一定容積的工質。氣缸一端為熱腔,另一端為冷腔。工質在低溫冷腔中壓縮,然後流到高溫熱腔中迅速加熱,膨脹作功。燃料在氣缸外的燃燒室內連續燃燒,通過加熱器傳給工質,工質不直接參與燃燒,也不更換。

外燃機的主要特點在於:

①發電效率高,部分負荷性能優越。外燃機的發電效率可達40%,並有望提高到50%.對於微型的

外燃機聯產系統來說,發電效率可達到30%~35%.

②出力和效率不受海拔高度影響,是一般高原地區柴油機效率的150%.

③可選擇的燃料範圍十分廣泛,包括各種氣體、液體和

固體燃料。

④燃料在汽缸外過氧連續燃燒,運行平穩,振動小,排氣中有害成分較少,噪聲較低。

⑤餘熱易於回收,

熱電聯產綜合效率可達65%~85%,

熱電比在1.2~1.7的範圍。

⑥零部件少,活動部件少,潤滑油耗量少,無需維護保養而且保證長期運行。

外燃機尚存在的主要問題和缺點是製造成本較高,工質

密封技術較難,

密封件的可靠性和壽命還存在問題。

燃料電池是把氫和氧反應生成水放出的化學能轉換成電能的裝置,其基本原理相當於電解反應的逆向反應。其具有無污染、高效率、適用廣、無噪聲和能連續運轉等優點,發電效率達40%以上,熱電聯產的效率達到80%以上。多數燃料電池正處於開發研製中。

製冷評價

與製冷技術有關的選擇有壓縮式、吸收式和其他製冷方式。

壓縮式制冷機的主要設備有

壓縮機、蒸發器、

冷凝器和節流機構,通過消耗外功並傳遞給壓縮機進行製冷,可通過機械能的分配來調節電量和冷量的比例。

吸收式制冷機則是用發生器、溶液泵、

吸收器和

節流閥取代了壓縮機,通過消耗低品位熱能來製冷,把來自熱電聯產的一部分或全部熱能用於驅動製冷系統。

溴化鋰吸收式制冷機以水-溴化鋰為工質對,其工作原理為:溴化鋰稀溶液在發生器中被加熱,產生製冷劑(沸點較低)——

水蒸汽,水蒸汽在冷凝器中被冷卻,並凝結成液態水。液態水經節流機構減壓後進入蒸發器並在其中吸熱蒸發,進行製冷,液態水重新

汽化為水蒸汽。而發生器中發生了水蒸汽的溴化鋰濃溶液是吸收劑(沸點較高),經

節流閥減壓後,進入吸收器吸收蒸發器來的水蒸汽。而後,吸收了水蒸汽的溴化鋰稀溶液由溶液泵提高壓力送回發生器,完成吸收

製冷循環。

由於溴化鋰

吸收式制冷機對熱源參數要求低、適應性強,而且消耗電能少,所以在我國現階段的冷熱電聯產系統中最為常見。根據驅動熱源的不同,可分為蒸汽型、直燃型、熱水型、餘熱型和複合熱源型,可視熱電聯產系統產物選取不同機型。儘管如此,

溴化鋰溶液易結晶的特性和機組

能效比偏低的缺點卻在一定程度上制約了

溴化鋰吸收式機組的發展。

氨吸製冷

氨

吸收式制冷機以氨-水作為工質對,其工作原理與溴化鋰式有相似之處。其優點是能製取0℃以下冷量而不易結晶,對除了銅以外的金屬基本無腐蝕性,系統的體積也較小。其最大缺點在與大量的氨泄露會危害人體健康。此外,它也同樣具有

吸收式製冷機組傳熱設備較多、能效比偏低的通病。

發展趨勢

“十一五”期間,全國新增供熱機組裝機容量約6000萬千瓦,2011年我國熱電聯產裝機規模為141.30GW,到2012年供熱機

組裝機總容量達到156.93GW,約占同期全國火電機組裝機總容量的19.16%。到2012年底,我國6000千瓦及以上熱電聯產裝機已超過2.2億千瓦,達22075萬千瓦,占同口徑火電裝機容量的27.49%,占全國發電機組總容量的19.25%。

熱電聯產是一項綜合利用能源的技術,在發電的同時,有效利用

汽化潛熱進行供熱,具有

能源利用效率高、保護環境等諸多優勢,被認為是最好的

集中供熱熱源。但近年來,有的地區卻出現了

熱電聯產集中供熱價格高於區域鍋爐供熱的不合理現象,以及熱電聯產在城市集中供熱的比重不斷降低,這不利於行業的長遠發展。國家應進一步加強對熱電聯產相關配套政策的落實完善,使這一現象得到緩解,保障熱電聯產行業的順利發展。

受我國

能源結構的影響,目前我國的冷熱電聯產系統還大多以煤為主要燃料,總的

熱效率不高。對比已開發國家,美國73%的熱電聯產項目使用的是燃氣,俄羅斯熱電聯產燃料構成中70%是石油和天然氣。這促使我們要大力發展以燃氣(尤其是天然氣)為燃料的冷熱電聯產系統。另外,我國的燃氣冷熱電聯產系統也多是採用高參數的大容量機組,而不需要長距離輸送、能源利用率高的小型系統還並不多見。相信未來小型冷熱電聯產系統和

區域集中供熱供冷系統(DHC)將會得到更廣泛的套用。以上兩個趨勢和方向,使得

微型燃氣輪機、

外燃機、

燃料電池和單壓

吸收式制冷機等既環保又節能的設備受到了較大關注和開發。相信在我國能源政策的調整中,所有以上這些形式多樣、特點各異的設備會給冷熱電聯產系統帶來更深的內涵和更好的發展。