簡介

熱反應器由殼體、外筒和內筒三層構成,中間加保溫層,使內部保持高溫。熱反應器安裝在排氣總管出口處,由於有較大的容積和絕熱保溫部分,反應器內部的溫度可高達600~1 000℃。同時在緊靠排氣門處噴入空氣(即二次空氣),以保證CO和HC氧化反應的進行。CO進行氧化反應的溫度應高於850℃,HC進行完全反應的溫度應至少超過750 ℃。熱反應器必須為熱反應提供必要的反應條件,通常在濃混合氣工作條件下,熱反應器產生大於900℃的高溫。通人二次空氣時,CO和HC的

轉化率最高,但會使燃油經濟性惡化。對於稀混合氣工作的汽油機,不需供給二次空氣,並可減少空氣泵的能量消耗。一般情況下,熱反應器對CO和HC的轉化率可達80%。

熱反應器系統在發動機冷啟動時不能發揮作用,啟動後,為了工作可靠,要求排氣中有足夠的可燃物質以保證產生自燃反應,這就需使混合氣質量濃度大大高於最經濟時的質量濃度,從而導致油耗增大。

熱反應器不能淨化氮氧化物NOx。儘管其有隔熱裝置,但仍給車底部增加了大量的熱負荷。熱反應器的內部溫度高達800~ 1100℃,且長期處於鉛、磷和高溫的工作條件,即使採用高級昂貴材料,也幾乎無法解決零件的壽命問題。

熱反應器構造和工作原理

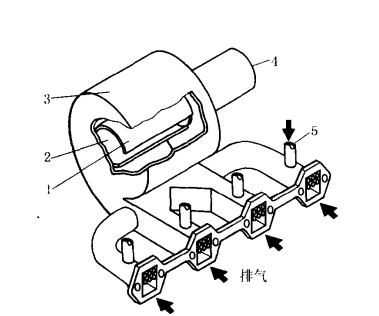

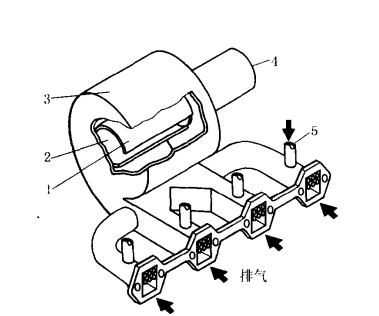

熱反應器也是一種用來降低HC和CO排放量的排氣淨化裝置。廢氣中的HC和CO在一定條件下可繼續燃燒,即要有較高的溫度、充分的空氣和有一定的HC、CO濃度,熱反應器排氣淨化裝置就是提供這些條件。如下圖所示是熱反應器排氣淨化裝置的構造和工作原理圖。

熱反應器構造

熱反應器構造它安裝在發動機排氣管的出口處,通常與空氣噴射器一起使用。熱反應器排氣淨化裝置由殼體、外筒和內筒三層構成,中間加

保溫層,使內部保持高溫。它利用二次空氣向排氣門後部噴射助燃空氣,使空氣與廢氣相混合後進入內筒,使HC、CO在含氧條件和高溫情況下繼續燃燒,從而進一步降低HC和CO的排放量。一般在濃混合氣的工作條件下,供給二次空氣的熱反應器效率很高。

熱反應器的淨化效果

三菱公司在缸內直噴汽油機採用了熱反應器式排氣管,目的是增加排氣在

排氣管中滯留時問,使其與空氣產生氧化反應,並使膨脹行程後期的二段燃燒在排氣管中可以繼續進行,縮短催化劑啟燃時間。無熱反應器式排氣管的發動機啟動後達到催化劑工作溫度(250℃)需要100s以上,採用二段燃燒後,達到這一溫度的時間縮短了50%。使用熱反應式排氣管後,時間縮短到約20s。從而大幅度降低了發動機起動後的HC排放。可見,熱反應器對降低HC排放非常有效。

熱反應器構造

熱反應器構造