《熱卷箱線上安裝施工工法》是中國十九冶集團有限公司完成的建築類施工工法,完成人是胡偉山、周彬輝、陸聰、熊德武、王一。適用於結構複雜、線上安裝工序多的大型工業設備安裝。

《熱卷箱線上安裝施工工法》主要的工法特點是需設計製作預組裝的臨時設備基礎或操作平台;設備按功能或結構進行預裝,實現模組化;設備安裝按模組進行整體吊裝,速度快,勞動強度低。

2011年9月,《熱卷箱線上安裝施工工法》被中華人民共和國住房和城鄉建設部評定為2009-2010年度國家二級工法。

基本介紹

- 中文名:熱卷箱線上安裝施工工法

- 工法編號:GJEJGF328-2010

- 完成單位:中國十九冶集團有限公司

- 主要完成人:胡偉山、周彬輝、陸聰、熊德武、王一

- 套用實例:廣西柳鋼2032毫米熱軋熱卷箱工程

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

由於在製造廠總裝完畢後,一般不進行系統調試就進行解體、拆解包裝運輸,因此,現場設備在安裝到位後進行整機調試,需用很長的工期。如何壓縮工期,這是設備技術改造中一個重要課題。

公司在長期服務於冶金技改工程的施工實戰中,多次嘗試將大型設備按一定的功能模組進行預組裝,實現模組化安裝,以減少現場線上的裝配時間;將現場線上的大量安裝工作轉化為線外進行,可有效提高工程施工效率,降低能耗;同時在預組裝時,可將各模組提前進行功能調試,發現並提前消除設備設計和設備製造過程中的不完善因素,在現場安裝時,按各模組整體吊裝,線上進行調平、找正等安裝工作,從而實現設備安裝工作的快速化。

工法特點

《熱卷箱線上安裝施工工法》的工法特點是:

1.需設計製作預組裝的臨時設備基礎或操作平台。

2.設備按功能或結構進行預裝,實現模組化。

3.可實現各模組的功能離線調試。

4.設備安裝按模組進行整體吊裝,速度快,勞動強度低。

5.整體吊裝,可有效減少施工成本。

6.將現場安裝轉化為線外模組化裝配,降低了線上安裝的安全風險。

操作原理

適用範圍

《熱卷箱線上安裝施工工法》對於結構複雜、線上安裝工序多的大型工業設備安裝尤為適用;對於工業設備技改工程在原有生產線上新增大型設備安裝工程,運用效果特別明顯。

工藝原理

《熱卷箱線上安裝施工工法》的工藝原理敘述如下:

按照設備結構或設備功能,將設備自上而下或由內向外,逐層按功能系統劃分成若干個單元模組(單元模組的劃分還必須考慮車間內的吊裝能力,力求單元模組的最大化),每個模組完成特定的子功能或者適合分項的單一結構,線外(或現場設備安裝位置外)將設備預安裝,並對各個功能模組進行整體調試。

分塊後,各個功能模組能夠實現獨立包裝、運輸、安裝現場獨立吊裝等。到達安裝現場後,按照設備設計圖,按照一定的施工順序,將各個模組分別整體吊裝就位,減少現場對各個部件的裝配工序,使安裝工作快速化。

系統調試所需的液壓系統一般與新系統為同一個系統,因此液壓系統的施工應提前進行,同時設備預安裝場地應儘量靠近液壓系統,以減少臨時配管量。

施工工藝

- 工藝流程

針對該類工程的施工環境及條件,《熱卷箱線上安裝施工工法》的施工工藝流程劃分為三個階段(圖1)。

圖1 施工工藝流程圖

第一階段:施工準備階段,主要是為後兩個階段創造必要的施工條件(若是線上改造工程則需停產,保產措施的實施);正式的液壓系統的施工也可在此階段開始進行。

第二個階段:設備預安裝階段,這個階段是在原生產線正常生產的條件下進行的,該階段是工程量最大的一個階段,主要的工程內容是完成正式基礎及臨時基礎的施工;完成設備的預安裝並完成與液壓系統的連線工作;完成機械設備的調試工作;完成主傳動的設備安裝工作(此階段設備與主傳動的連線工作不能進行)。

第三階段:設備的正式安裝階段,這個階段的主要工作是將設備從臨時基礎上按一定的功能模組解體,並將其安裝到新的正式的基礎上;同時進行主傳動與設備主體的連線;將液壓系統的管路恢復至正式的機體管道上。

- 操作要點

《熱卷箱線上安裝施工工法》的操作要點如下:

一、施工準備

1.包括施工用水、電、氣準備,施工圖紙準備,現場工機具、施工材料準備。

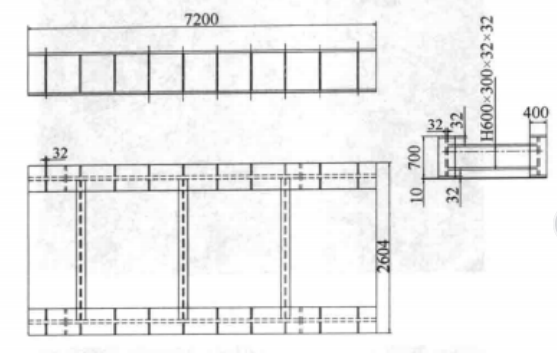

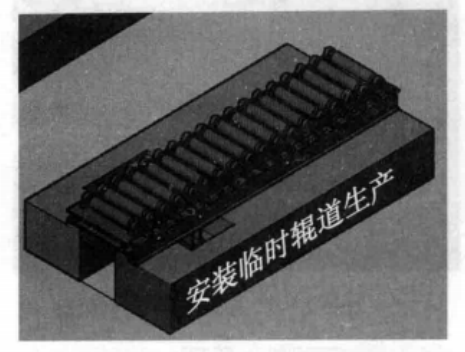

2.根據現場施工需要,準備必要的輔助措施,尤其在原生產線上新增或者改造設備時,為保證按規定恢復生產,必須準備好生產措施;在柳鋼熱軋新增熱卷箱工程中,設計製作了輥道臨時托架,保證線上外施工的同時,熱軋生產能正常進行。輥道、臨時托架見圖2、圖3。

圖2 輥道臨時托架示意圖

圖3 輥道示意圖

二、測量放線

根據設計將設備安裝縱、橫中心線按照《工程測量規範》GB 50026-2007進行測量,並埋設永久中心標板和標高點。如在施工現場進行設備模組化預組裝時,在現場施工臨時基礎,需將臨時基礎的縱、橫中心線按要求進行測設。

一般來說,臨時基礎的布置應以下兩個原則考慮:1.應儘量靠近正式基礎,以便利用正式的液壓系統進行線外調試;2.測控基準點(標高)應與正式基礎一致;縱向基準線應平行於正式基準線;橫向基準線應與正式的基礎一致。

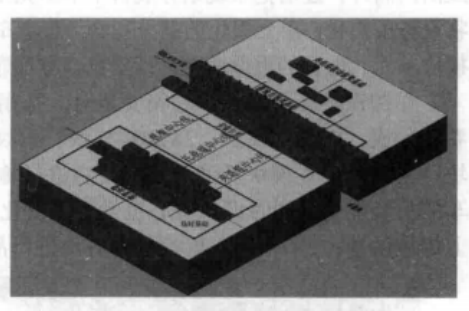

三、模組化方案設計

在對設備進行模組化分塊前,應仔細閱讀圖紙,進行方案策劃,選擇最適合所安裝的設備的模組化模式,必要時,可請專家進行技術交流,對方案進行討論、論證。以保證模組化實施的可能性。方案設計的內容主要有:確定模組化預組裝的地點(設備製造廠或現場);由於設備的結構、安裝位置、運輸方式的不同,不同的大型設備的分塊不盡相同,但原則上可按照設備結構或設備功能,自上而下或由內向外,逐層把系統劃分成若干個單元模組,每個模組完成特定的子功能或者適合分項的單一結構,將設備模組化;單元模組的劃分還必須考慮車間內的吊裝能力,力求單元模組的最大化;由於組成了功能模組單元,設備的重量增大,設備重心有可能也發生了變化,因此有必要進行吊裝方案的設計。

在柳鋼熱軋廠新增熱卷箱安裝時,選用現場模組化預組裝的方式,現場施工設備臨時基礎,將熱卷箱分成:托卷輥模組、2A2B輥模組、卷取單元模組、夾送輥及開尾輥組件模組、開卷臂和插入臂模組、主傳動裝置模組及液壓系統模組進行施工,另一方面針對卷取單元的重量超出了主軋跨內單台吊車的吊裝能力,同時設備重心也發生了變化;因此增加了兩項吊裝措施:1)根據調後的重心,在設備上焊接吊耳;2)採用雙機抬吊的方法進行吊裝作業。

四、模組化預組裝平台或臨時組裝基礎施工

不論是模組化預組裝平台或預組裝基礎,其形式的選擇是根據現場條件、設備的結構特點、資源的合理利用(部分的設備運輸加固支架可用作組裝平台)等方面的因素決定的。

1.對於可在設備製造廠進行模組化預裝的設備,其預裝平台不需要重新設計製作,可利用設備製造廠生產平台等設施進行模組預組裝;但需滿足設備進行預組裝後,各個功能模組能順利運到施工現場;對於運輸困難的大型設備,可考慮在安裝現場製作臨時基礎,在安裝線外進行模組化預裝,完成功能調試後,進行設備模組化吊裝安裝。安裝臨時基礎設計儘量考慮與線上基礎一樣,且與原基礎平行,可減少吊裝距離,縮短施工時間,同時易於發現設備製造和設計方面的問題,並且能及時解決。

圖10是在施工柳鋼熱軋熱卷箱時設計的臨時基礎。

圖10 模組化預裝臨時基礎示意圖

2.地腳螺栓的形式一般選擇套筒螺栓,以利於能在臨時基礎和正式基礎上都能套用,不造成浪費。

3.在臨時基礎上,只對系統功能進行調試,設備是不受任何外載入荷,因此,對預安裝設備可以不進行二次灌漿,對在臨時基礎安裝的設備,只做臨時的加固即可。

4.臨時基礎的設計強度一般不要求太高,其抗壓強度只要滿足能承受設備本體重量即可,在設計時應儘量採用不含鋼筋的素混凝土,這樣可減少施工的直接成本,提高施工作業效率。但對正式基礎必須有足夠的養護時間,保證基礎有足夠的強度。所以我們對兩種基礎要求是“形似而神不似”:外形尺寸相同,結構強度有別。

五、模組化預組裝

設備預安裝的主要目的是將各模組離線提前進行功能調試,發現並提前消除設備設計和設備製造過程中的不完善因素,線上安裝時,按各模組整體吊裝,調平、找正,從而實現設備安裝工作的快速化。為此我們可將設備預安裝中,設備螺栓連線都要考慮便於模組的拆解,液壓管道的連線都要考慮能快速拆卸與恢復。

具體措施是:對於用高強度螺栓連線的可以用普通螺栓替代;對於精製鉸孔螺栓用加工定位銷替代;對部分螺栓組可以根據受力減少數量;預安裝過程中所有機體管與液壓系統的連線採用液壓金屬軟管。

1.對於能在設備製造廠進行預組裝的設備模組,應儘可能地考慮在設備製造廠進行組裝,並進行各模組功能調試;在進行模組化組裝時,必須考慮模組的尺寸、重量,各相關參數必須與施工現場和設備的運輸密切配全,保證模組在安裝過程中簡單,便於操作;減少現場的安裝裝配量,達到模組化的效果。

2.在設備製造廠組裝好的設備功能模組必須進行包裝,控制模組的包裝尺寸、準確找準設備模組重心,保證各部件不受外力作用。

3.對於以散件到現場或組裝後路途運輸困難的設備,可在現場進行模組化預級裝;在現場預裝平台或提前施工的臨時基礎上按各個功能模組進行裝配,保證各模組的組裝精度及各模組之間的安裝精度符合要求。

4.對各個模組強度薄弱的地方進行臨時措施加強。

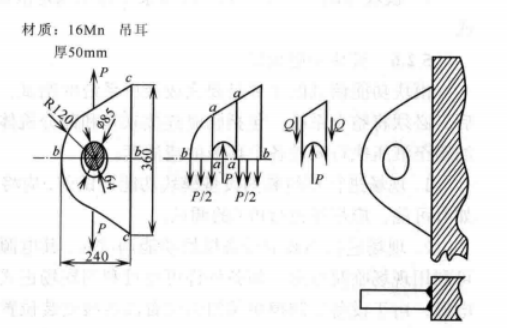

5.考慮各模組吊點設定及吊耳設計,宜採用圖11、圖12所示焊接吊耳,按下列公式進行強度校核:

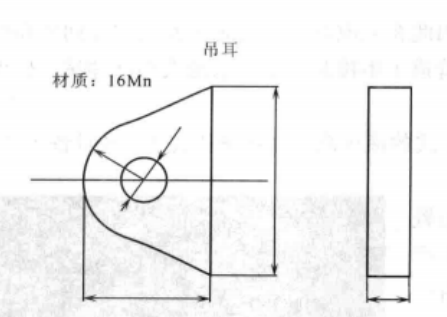

圖11 吊耳結構圖

圖12 吊耳受力圖

強度校核公式:

校核吊耳的拉伸強度:σmax=N/A=P/A<[σ]

式中σmax——最大拉應力;

N——每個吊耳承受的拉力;

A——危險截面面積;

[σ]——材料的許用拉應力。

校核吊耳剪下強度:т=Q/A<[т]

式中т——最大剪應力;

Q——吊耳承受的剪力;

A——剪下面的面積;

[т]——材料的許用剪應力,塑性材料為0.6~0.8[σ1]

[σ1]——材料的許用拉應力。

校核吊耳的擠壓強度:σjy=Pjy/Ajy<[σjy]

式中σjy——最大擠壓應力;

Pjy——擠壓面上的擠壓力;

Ajy——擠壓面積;

[σjy]——材料的許用擠壓應力,對鋼材一般1.5~2.5[σ1];

[σ1]——材料的許用拉應力。

校核焊縫的剪下強度:т=Q/A<[т]

式中т——焊縫的最大剪應力;

Q——最大剪力;

A——焊縫最窄處的截面積;

[т]——焊縫的許用剪應力。

參考書籍:《材料力學》高等教育出版社,程嘉佩主編。

6.功能模組可為分:主機模組、驅動模組、液壓系統模組、輔助裝置模組等。

7.模組在製造廠組裝時,液壓系統可用固定液壓裝置;現場組裝時,將正式液壓系統提前施工完成。

六、模組功能調試

模組功能調試的主要是要完成液壓系統的調試,因此在完成液壓系統施工並完成車間管路的沖洗後,必須將整個系統(包括臨時連線軟管和部分機體管道)串接起來進行系統大循環沖洗,以保證從油箱至液壓執行元件各個環節的清潔度。

1.現場進行預組裝的設備模組功能調試前,應將正式的液壓潤滑系統施工完善,並具備生產能力;如有可能,應儘量進行PLC的調試。

2.現場進行預裝的設備模組功能調試時,其電源裝置可利用現場臨時電源,如條件許可也可利用現場正式生產電源;由於設備安裝模組預組裝位置離線上安裝位置有一定的距離,可利用生產時液壓動力裝置,液壓管道與執行機構之間採用液壓長軟管連線來解決。圖13為柳鋼熱卷箱功能調度時採用的液壓長軟管連線圖。

圖13 液壓長軟管連線進行功能調試圖

3.線外完成功能調試時,逐個對液壓缸及電氣執行元件等進行動作調試,再進行聯動動作調試,並完成控制數據記錄,如有條件可以進行模擬調試,在柳鋼熱軋新增熱卷箱工程中採用了模擬卷進行調試(圖13)。

4.無論是在製造廠進行功能調試還是在現場進行調試,均須按設計規定的功能動作嚴格調試,注意發現設備設計、製造缺陷,及時消除。

七、模組單元吊裝、安裝

1.在製造廠或現場進行的設備模組化預組裝,安裝前施工人員必須熟悉設備模組化構成,掌握各模組的吊裝工藝及現場調平、找正的方法各設備吊裝、調平、找正的順序。

2.新建生產線設備安裝時,不受生產時間影響,可根據設備到貨時間安排施工;在舊生產線上進行新增或者改造的設備安裝需根據生產廠家的安排,合理安排時間穿插進行設備模組施工。

3.吊裝順利宜採用先吊基準模組,再進行其餘各模組吊裝,然後進行輔助功能模組吊裝,保證各模組安裝準確。

4.液壓系統在拆解及恢復的過程中必須始終保持各管口的清潔,對各管口必須作封口保護;在恢復液壓系統的過程中新施工的部分管道要拆下進行線外循環沖洗後才能連線入系統。

5.以熱卷箱設備安裝為例說明吊裝順序:

1)主機離線調試完成後,對設備分塊吊裝的相連位置進行拆除。包括:穩定器推板、1號托卷輥、部分乾油管道。2號托卷卷輥全部拆除,以便於吊裝。

2)先安裝找正2號托卷輥底座,既不影響找正其餘設備測量的通視性,又可以從中間往兩邊同時進行機架單元和夾送輥部分的找正。

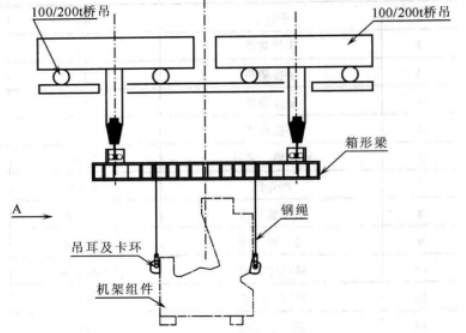

3)機架單元整體吊裝就位,用兩台橋式起重機抬吊。如圖14。

圖14 機架單元整體吊裝圖

4)夾送輥及開尾輥組件整體吊裝。

5)開卷臂和插入臂整體吊裝,再安裝旋轉液壓缸。

6)機架單元和夾送輥找正後,剩餘零部件直接吊裝就位。

7)傳動接軸與傳動側平台、傳動側保溫側導板的安裝。

8)輔助系統安裝。

9)液壓系統恢復及部分管道清洗。

八、試車投入生產

完成各功能模組吊裝、安裝達到設計要求的相應的施工驗收規範要求後,對各個不能線上外進行的模組功能進行調試,合格後,進行在線上調試,再進行負荷試車,最後根據生產情況投入生產。

- 勞動力組織

《熱卷箱線上安裝施工工法》的勞動力組織見表1。

序號 | 單項工程 | 所需人數 | 備註 |

1 | 管理人員 | 4 | ╱ |

2 | 技術人員 | 3 | ╱ |

3 | 鉗工 | 12 | ╱ |

4 | 管工 | 12 | ╱ |

5 | 起重工 | 2 | ╱ |

6 | 焊工 | 5 | ╱ |

7 | 電氣安裝 | 10 | ╱ |

8 | 基礎施工 | 20 | ╱ |

9 | 合計 | 68人 | ╱ |

參考資料:

材料設備

《熱卷箱線上安裝施工工法》無需特別說明的材料,可採用設備安裝的通用設備,機具設備見表2。

序號 | 設備名稱 | 設備型號 | 單位 | 數量 | 用途 |

1 | 平板車 | 10噸 | 台 | 1 | 吊具倒運 |

2 | 手拉葫蘆 | 10噸 | 台 | 2 | 設備吊裝 |

3 | 手拉葫蘆 | 5噸 | 台 | 2 | 設備吊裝 |

4 | 手拉葫蘆 | 3噸 | 台 | 2 | 設備吊裝 |

5 | 手拉葫蘆 | 2噸 | 台 | 3 | 設備吊裝 |

6 | 鋼絲繩、索具 | 各種 | 套 | 2 | 設備吊裝 |

7 | 磨光機 | ф125 | 台 | 4 | 設備安裝 |

8 | 管子坡口機 | PG-80 | 台 | 1 | 液壓配管 |

9 | 弓鋸床 | G7025型 | 台 | 1 | 液壓配管 |

10 | 液壓彎管機 | WQ27-108 | 台 | 2 | 液壓配管 |

11 | 液壓千斤頂 | 50噸 | 台 | 2 | 設備找正 |

12 | 液壓千斤頂 | 30噸 | 台 | 2 | 設備找正 |

13 | 交流電焊機 | DX3-500-3 | 台 | 2 | 焊接 |

14 | 直流氬弧焊機 | NSA4-300 | 台 | 2 | 焊接 |

15 | 水平儀 | 0.02毫米/米 | 台 | 1 | 1測量 |

16 | 經緯儀 | T2 | 台 | 1 | 測量 |

17 | 水準儀 | NA2 | 台 | 1 | 測量 |

18 | 沖洗裝置 | ╱ | 台 | 1 | 管道沖洗 |

19 | 扳手 | 各種 | 把 | 若干 | ╱ |

參考資料:

質量控制

《熱卷箱線上安裝施工工法》的質量控制要求如下:

一、採用的規範標準

《工程測量規範》GB 50026-2007;

《機械設備安裝工程施工及驗收通用規範》GB 50231-2009;

《軋機機械設備工程安裝驗收規範》GB 50386-2006;

《冶金機械液壓、潤滑和氣動設備工程安裝驗收規範》GB 50387-2006。

二、以熱卷箱安裝為例列出各部分安裝質量控制見表3,對於不同設備安裝時,根據相關的施工驗收規範進行質量控制。

項次 | 項目 | 允差(毫米) | 檢查方法 |

1 | 機架中心(垂直軋線方向) | 0.05 | 經緯儀,內徑千分尺 |

2 | 機架中心(沿軋線方向) | 0.10 | 經緯儀,內徑千分尺 |

3 | 機架標高 | 0.05 | 水準儀,鑰鋼尺 |

4 | 所有貼合面間隙 | 0.05 | 塞尺 |

5 | 人口導槽及偏轉輥上下極限與機架支承面的間隙 | 0.10 | 塞尺 |

6 | 彎曲輥輥架與支承處間隙 | 0.05 | 塞尺 |

7 | 成型輥上限時擋塊與機架間隙 | 0.05 | 塞尺 |

8 | 1號托卷輥下限時擋塊與2號托卷輥架間隙 | 0.05 | 塞尺 |

9 | 穩定器與軋制中心線對稱度 | 2.00 | 拉鋼線,捲尺 |

10 | 穩定器與軋制中心線平行度 | 2.00 | 拉鋼線,捲尺 |

11 | 開卷器花鍵軸台階與銅套端面間隙(操作側) | ≥5.00 | 捲尺 |

12 | 開卷器花鍵軸台階與銅套端面間隙(傳動側) | ≥1.00 | 塞尺 |

13 | 2號托卷輥中心 | 0.10 | 經緯儀,內徑千分尺 |

14 | 2號托卷輥標高 | 0.05 | 經緯儀,內徑千分尺 |

15 | 保溫側導板對軋中平行度 | 2.00 | 拉鋼線,捲尺 |

16 | 夾送輥中心(垂直軋線方向) | 0.10 | 經緯儀,內徑千分尺1 |

17 | 夾送輥中心(沿軋線方向) | 0.05 | 經緯儀,內徑千分尺 |

18 | 夾送輥標高 | 0.05 | 經緯儀,內徑千分尺 |

19 | 托卷輥標高 | ±0.30 | 水準儀 |

20 | 托卷輥輥面水平度 | 0.10/1000 | 框式水平儀 |

三、質量保證措施

1.基礎施工時,以原生產線中心線為基準,控制新基礎的縱橫中心線,保證設備預安裝與線上安裝精度。

2.預裝時加強質量檢查,保證各個功能模組的裝配質量符合相關標準的質量要求。

3.模組吊裝時,對各個部件進行加固,保證各功能模組在吊裝過程中不變形,保證各個模組組件的相對位置不發生變化。

4.液壓管道坡口嚴格採用專用坡口機進行,採用全氬弧焊施焊。

5.對施工用檢測設備、測量儀器、計量用具等進行檢驗,須檢定合格。

安全措施

採用《熱卷箱線上安裝施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.施工區域設定圍欄,嚴禁無關人員隨意穿越。形成封閉式施工管理。

2.施工區域有地溝或坑、洞的地方,應增設蓋板或掛設安全警戒線,懸掛醒目安全標誌。

3.線上改造安裝設備模組時,根據不同現場設定相應安全保護裝置,配備專職安全人員值守,確保施工人員安全及設備安全。

4.特種作業人員必須持證上崗。

5.施工臨時用電嚴格按照《施工現場臨時用電安全技術規範》JGJ 46-2005的有關規定執行。

6.建立完善的施工安全保證體系,加強施工作業中的安全檢查,確保作業標準化、規範化。

環保措施

《熱卷箱線上安裝施工工法》的環保措施如下:

1.專職人員進行文明施工和環保工作,對作業人員進行環保文明施工教育,檢查、監督、培養良好的文明施工習慣。

2.在原有生產線上改造,注意油污,防止地面及水污染。

3.搞好施工環境衛生,做到工完料清、場地清。

4.保護好生產線油漆地坪,杜絕污染破壞。

效益分析

《熱卷箱線上安裝施工工法》的效益分析是:

- 社會效益

採用模組化施工,減少現場設備安裝的裝配時間,可有效降低施工現場的安全風險,在柳鋼熱軋新增熱卷箱安裝工程施工中,兩次停產期工作量減少,停產施工勞動強度減輕,二次停機時間縮短至6天,停機施工操作簡單,為大型設備模組化安裝施工提供了參照。

- 經濟效益

在柳鋼熱軋廠新增熱卷箱安裝工程中利用大型設備模組化安裝施工方法,縮短軋線生產停機時間至少在14天以上,一條年產量300萬噸軋線按每天生產8000噸鋼卷計算(平均),可多生產鋼卷11.2萬噸,如果熱軋鋼卷利潤是1000元/噸(當期),扣除離線基礎成本費用約20萬元,則每條軋線可創造效益11180萬元以上。

熱卷箱離線組裝調試整體吊裝,過程平穩,安全,施工進度快,施工質量得到保證,縮短整個工程的施工工期,保證工程提前或按期投產。

註:施工費用以2009-2010年施工材料價格計算

套用實例

《熱卷箱線上安裝施工工法》的套用實例如下:

- 實例一:廣西柳鋼2032毫米熱軋熱卷箱工程

該工程於2007年12月開工,2008年6月結束。工程離線設備安裝約300噸,線上設備安裝約400噸,液壓潤滑設備約20噸,液壓、稀油潤滑管道約15噸,給水排水配管約300米,線外預安裝最重組件120噸。採用熱卷箱線上安裝施工工法,取得了良好的效果,為單位節約成本近總計30萬元。

- 實例二:攀鋼1450熱軋廠主軋線技改工程

該工程於2007年10月開工,2008年3月結束工程離線設備安裝約300噸;線上設備安裝約200噸;液壓潤滑設備約20噸;液壓、稀油潤滑管道約5噸。採用熱卷箱線上安裝施工工法,取得了良好的效果,為單位節約成本近總計25萬元。

- 實例三:西南不鏽鋼有限責任公司軋鋼廠主軋線熱卷箱安裝工程

該工程於2010年7月開工,2010年12月結束。工程離線設備安裝約280噸,線上設備安裝約180噸,液壓潤滑設備約19噸,液壓、稀油潤滑管道約14噸。採用熱卷箱線上安裝施工工法;取得了良好的效果,為單位節約成本近總計27萬元。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《熱卷箱線上安裝施工工法》被評定為2009-2010年度國家二級工法。