煤灰的用途

煤灰可用作水泥、砂漿、混凝土的摻合料,並成為水泥、混凝土的組分,煤灰作為原料代替黏土生產水泥熟料的原料、製造燒結磚、蒸壓加氣混凝土、泡沫混凝土、空心砌磚、燒結或非燒結陶粒,鋪築道路;構築壩體,建設港口,農田坑窪低地、煤礦塌陷區及礦井的回填;也可以從中分選漂珠、微珠、鐵精粉、碳、鋁等有用物質,其中漂珠、微珠可分別用作保溫材料、耐火材料、塑膠、橡膠填料。

利用發展前景

在電廠的燃煤鍋爐系統中,煤灰的排放可分為乾排和濕排兩種。目前,在水泥工業發達地區,乾煤灰作為水泥生產的混合材,行情較好,已呈供不應求之勢,躍升為一種資源;濕煤灰各項物化性能與乾煤灰基本一樣,只是由於水份大(最大可達45%),不能滿足水泥生產的要求,不受市場的青睞,只能堆放於濕灰灰庫中,愈積愈多,嚴重污染環境。隨著國家產業政策的不斷最佳化,環保法規的日趨嚴厲,濕煤灰的妥善處理已被提上議事日程。只有將濕煤灰以合理的能耗、簡潔的工藝進行烘乾,使其水份低於5%,才能變廢為寶,實現社會效益與經濟效益的雙豐收。

弊端

濕煤灰物料特性及傳統烘乾設備的弊端

濕粉煤灰具有水份大,比重小,粒度細等顯著特點。傳統的烘乾設備不能解濕粉煤灰的烘乾問題。如使用傳統烘乾機烘乾粉煤灰時,由於該種物料具備上述三種特點,在設備內形成風洞,導致熱氣流短路,廢氣溫度高,熱損失非常嚴重。在 初水份≤20%,終水份≤5%時,煤耗為15~20Kg標煤/T乾料。

系統結構

1、熱源系統 2、輸送系統 3、烘乾系統 4、除塵系統 5、料倉 6、電控系統

工作原理

在熱風爐的熱風溫度達350℃時,在PC系統指示下,各設備開始工作。濕料輸送設備將水份低於20%的濕煤灰送入打散餵料機內,打散餵料機具有打散和輸送雙重功能,使物料均勻地送人帶式輸送機,然後進入儲料倉,再經過螺旋餵料器,均勻的將煤灰送入乾燥滾筒內。該設備比傳統滾筒烘乾機節約能源三分之一,大大降低了生產成本,該技術在國內處於領先水平,其工作原理如下:物料由供料裝置進入三層滾筒的內層,實現順流烘乾,物料在內層的抄板下不斷抄起、散落呈螺旋行進式實現熱交換,物料移動至內層的另一端進入中層,進行逆流烘乾,物料在中層不斷地被反覆揚進,呈進兩步退一步的行進方式,物料在中層既充分吸收內層滾筒散發的熱量,又吸收中層滾筒的熱量,同時又延長了乾燥時間,物料在此達到最佳乾燥狀態。物料行至中層另一端而落入外層,物料在外層滾筒內呈矩形多迴路方式行進,達到乾燥效果的物料在熱風作用下快速行進排出滾筒,沒有達到乾燥效果的濕物料因自重而不能快速行進,物料在此矩形抄板內進行充分乾燥,由此達到乾燥效果,完成乾燥過程。濕煤灰與熱氣流進行了充公的熱交換,其主要方式為對流和熱傳導,輻射的方式也有一定的作用。三層滾筒結構有利於沿長物料在設備內的停留時間,即增加了熱交換時間,提高了熱能使用效率,又減少了設備占地面積。

特點

物料終水份確保0.5%以下,是粉煤灰及礦渣粉生產線首先產品。 筒體自我保溫熱效率高達80%以上(傳統單筒烘乾機熱效率僅為35%)提高熱效率45%。 燃料可適用煤、油、汽,能烘乾20mm以下的塊料、粒料粉狀物料。 比單筒烘乾機減少占地面積50%左右,土建投資降低50%左右,電耗降低於60%。 採用和合金鋼板製造比普通鋼耐磨4倍。 可根據用戶要求輕鬆調控所需要的終水份指標。 出氣溫度低,除塵設備使用時間長。 無需大小齒輪轉動,採用拖輪轉動。

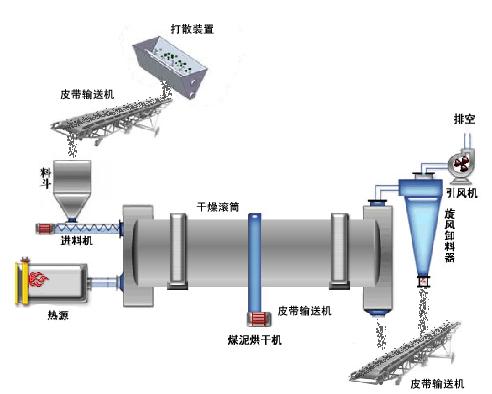

煤灰烘乾機工藝流程圖

技術參數

規 格

| 生產能力(T/h)

| 初水分(%)

| 終水分(%)

| 總功率(kw)

| 占地面積(m2)

| 最高進氣溫度

|

GT1.6-15

| 8--12T/h

| 20±5

| ≤5

| 85

| 7m*25m

| 700~750℃

|

GT1.9-16.5

| 12--16T/h

| 20±5

| ≤5

| 109

| 7m*25m

| 700~750℃

|

GT2.2-18

| 16--20T/h

| 20±5

| ≤5

| 128

| 8m*30m

| 700~750℃

|

GT2.5-19.5

| 20--26T/h

| 20±5

| ≤5

| 143

| 8m*30m

| 700~750℃

|

GT2.8-22.5

| 26--36T/h

| 20±5

| ≤5

| 210

| 8m*40m

| 700~750℃

|