簡介

電爐使用的焦油白雲石耐火材料是在1951年就開始

生產的。當時由於鎂砂供應緊張,嚴重影響電爐煉鋼的生產,為了迅速發展生產,支援抗美援朝,滿足社會主義建設各條戰線的需要,經多次試驗,克服重重困難生產出了白雲石熟料。

隨著生產的發展,生產工藝、規模都有很大變化,電爐所需爐襯材料已改由白雲石磚車間用20-30米豎窯鍛燒熟料,經機壓成型為焦油白雲石型磚供應各分廠砌築使用。

生產流程

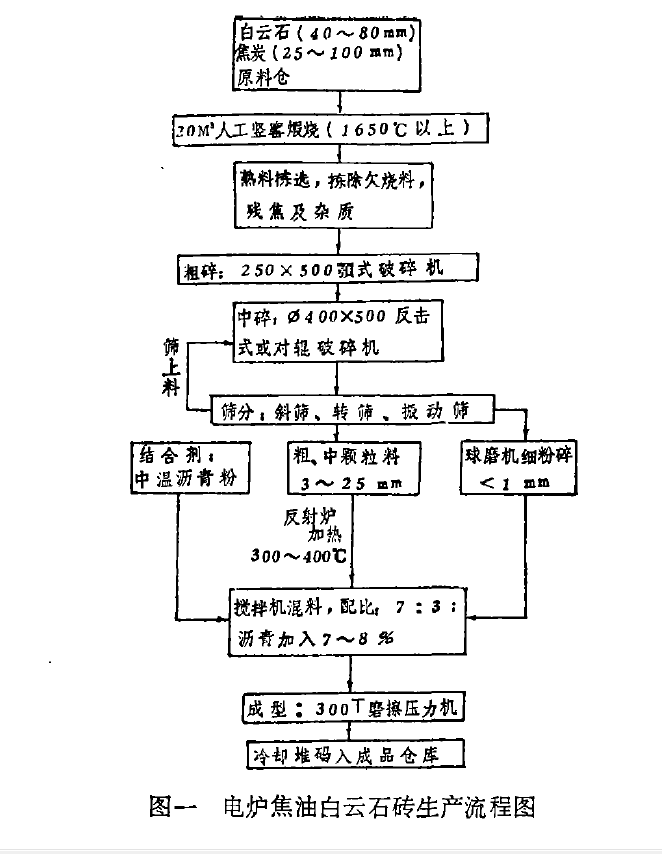

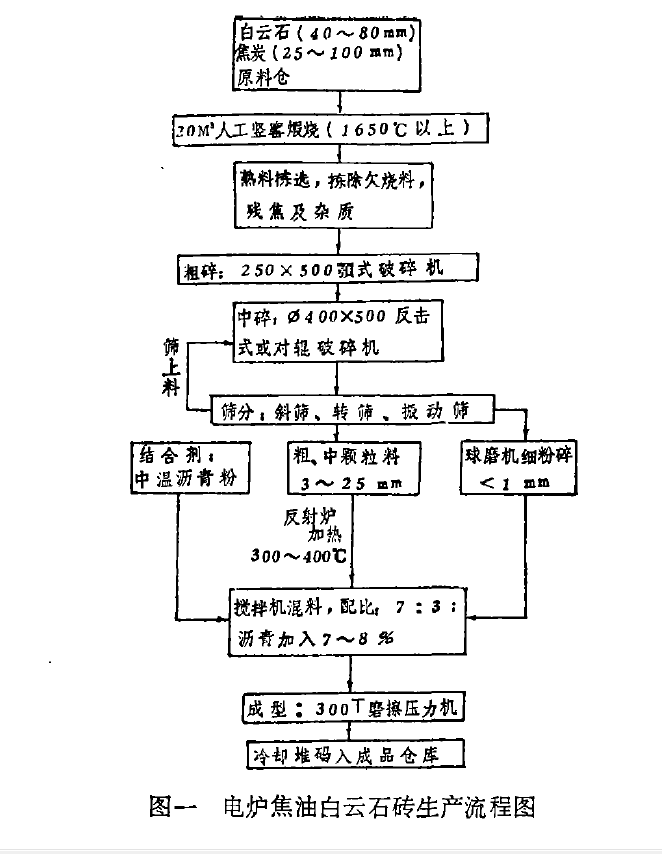

生產流程(如圖一)

圖一

圖一豎窯築爐

1.加料門以下3-4公尺,至以上0.3公尺,用焦油白雲石磚砌築內襯,其餘部位及非作業層均用粘土磚砌築。

2.乾砌磚縫不大於2毫米,縫隙大的用小於1毫米白雲石砂沖緊。

3.砌好的爐子,嚴防受潮並應立即使用。

原料

1.採用本廠龍山白雲石焙燒熟料,要求其中不得夾有矽石、方解石、石灰石、泥沙、雜質。白雲石塊度40-80毫米,最大不超過100毫米,小於40毫米和大於80毫米者均不得超過10%。

2.焦炭塊度為25-100毫米。

熟料的焙燒

開爐

1.開爐前先清理爐內,檢查風眼,風管,鼓風機,若設備正常則關閉出料門,填加底料到加料口下0.7-1.0公尺處加引火柴和焦炭500公斤點火,燃著後進行正常操作。

2.白雲石焦炭分層加入,焦炭加入量為白雲石的25-35%。如焦炭的水份大於2%,應按所含水份折算補加。加入的料層要求均勻平整,每層白雲石和焦炭厚度100-150毫米,加料至高出加料口300毫米,每批料加料時間不超過15分鐘。

3.爐壁四周100毫米處少加焦炭,而應以碎石壓邊,以調整窯內斷面上阻力,使之分布均勻。在不低於1650℃溫度下焙燒一小時後出料,正常操作後,純鼓風時間為30-40分鐘出一次料。

出料

1.開風加料,關風出料,以時間為基礎,並注意觀察火焰,在蘭色火焰變為紅黃火焰15分鐘後各料門同時進行出料。先出大塊,料面均勻下沉直到加料口以下300-500毫米為止。

2.出料後四周剎邊拉平,填實空穴,打掉結爐的白雲石。

結爐處理

1.上部結爐,多加石料,少加焦炭,下降料面。待粘爐部分全部露出後,停風。用鋼釺將粘結物按由下往上方向逐步打掉。

2.中間結爐,開小風,每次少加2-3層料,仍按時出料,出料深度減少,待粘爐部分露出表面後用釺子打掉。

3.大塊結瘤,停止加料,吹冷風20分鐘,停風5分鐘,使大塊破散下沉再加料。

熟料揀選

1.熟料出爐後,先用10毫米篩網篩除粉末和焦炭渣。

2.揀出未燒透的白雲石和焦炭塊,大於30毫米的及時回爐重燒。

3.合格的熟料送倉庫堆存備用,嚴防受潮風化。

粉碎

白雲石熟料先經穎式破碎機破碎至小於40毫米,然後進行中碎和粉碎。中碎料必須過篩,不同顆粒分別進入料倉,大於25mm再粉碎,過篩。小於3mm進進球磨機,磨成<0.5mm細粉。

配料

瀝青

用黑色光亮、手剝即碎的中性煤焦瀝青,經乾碾機碾碎至粒度<3毫米作結合劑。

白雲石砂的加熱和配比

白雲石砂粗中顆粒在反射爐中加熱,加熱後的料溫為300-400℃,細粉一般不加熱。白雲石砂的配比粗,細=7:3。瀝青加入量為7~8%。

混料

用攪拌機進行混料,混料順序一般先加粗中顆粒(300-400℃)然後交叉加入瀝青和細粉,混料時間不少於5分鐘,要求混合到無油團、白點為止。料溫保持在150-180℃,既不冒黃煙,亦沒有冷硬現象。

機壓成型

成型溫度120-140℃,採用先輕壓後重壓,加壓次數不低於4次。機壓磚要求尺寸公差、扭曲不大於±2毫米。體積密度≥2.85克/厘米。

圖一

圖一