介紹

製造炭磚的主要原料是碎焦炭和無煙煤,黏結劑是煤焦油或瀝青。炭磚與其他普通耐火材料相比,不僅抗壓強度大,熱膨脹係數小,耐磨性好,耐火度和荷重軟化溫度高,耐急冷急熱性好,而且抗渣性特別好。因此,凡是冶煉不怕滲碳的鐵合金品種,都可以採用炭磚作為礦熱爐爐襯材料。

但炭磚在高溫條件下極易氧化,而且其導熱係數和導電係數都較大,在鐵合金生產中,炭磚主要用於砌築礦熱爐不暴露於空氣部分的爐牆、爐底。

炭磚廣泛套用於冶金工業。高爐炭磚用量最大,許多高爐的爐底、爐缸和爐腰是用炭磚砌築的;還用於鋁電解槽和電石爐,工業的酸洗槽、電鍍槽、造紙工業的溶解槽,化學工業的反應槽,石油化工的高壓釜等。

普通炭磚

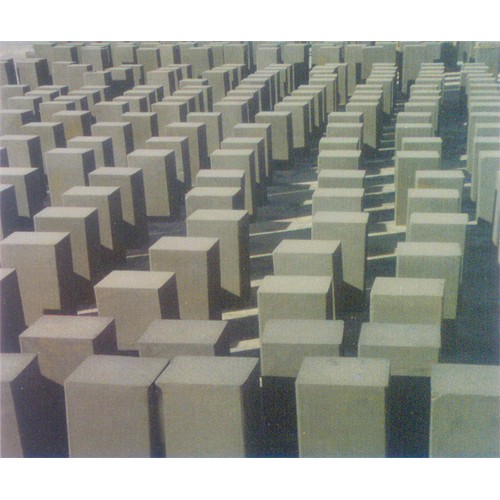

普通高爐炭磚用於砌築冶煉強度較低的容積為1000~2500m3的中型高爐。以優質無煙煤(煅燒溫度1250℃左右)為主要原料,並加入一定量的冶金焦和石墨,擠壓成型後,生坯裝入焙燒爐中焙燒,溫度應達到1100℃以上,焙燒後按用戶提供的圖紙使用銑床及刨床進行機加工,加工後的炭磚在製造廠進行預安裝及檢查相鄰塊間的縫隙。

微孔炭磚

為了改善普通炭磚抗氧化、抗侵蝕和滲透能力差的缺點,又開發出平均孔徑小於0.5μm的微孔炭磚。微孔炭磚是以高溫(1500~2000℃)煅燒無煙煤為主要原料,加入少量的石墨粉和矽粉,以中溫瀝青為結合劑而製成的耐火材料製品。

微孔炭磚中微氣孔的形成是因為在炭磚中添加了金屬矽Si。矽顆粒在一定溫度下熔化、汽化,向炭磚裂紋、孔隙中滲透和擴散.形成再分布。氣態的Si在一定溫度下與碳反應生成自結合β-SiC。這種β-SiC幾乎充填了炭磚內所有的裂紋和氣孔,並在氣孔壁上沉積。反應生成的β-SiC有充填氣孔,減少氣孔孔徑和降低透氣度的明顯作用。

微孔炭磚不僅具有優良的常規性能,而且還具有良好的抗鹼性、導熱性、抗鐵水熔蝕性、抗氧化性和抗鐵水滲透性等使用性能。微孔炭磚主要套用在高爐上那些異常侵蝕區和環縫侵蝕嚴重的部位以及高爐其他薄弱環節處。

高爐自焙炭磚

自焙炭磚是我國煉鐵和碳素生產工作者經過多年的艱苦探索開發出的一種碳質耐火材料。自焙炭磚系採用高溫燃燒無煙煤為骨料,以燃燒無煙煤和焦炭混合粉料為細粉,使用中溫煤瀝青作黏結劑,在一定溫度下混捏均勻,並採用高頻模壓振動成型製成的,具有精確外形尺寸和特定理化性能的製品。它具有耐高溫、導熱性好、高溫強度大、抗渣鐵侵蝕性強、價格低等特點。

自焙炭磚在生產使用過程中具有如下特點:

①生產工藝簡單.投資成本低,施工簡便易行;

②具有規則的外形,不需精密加工即可砌築成所需的爐襯;③經過烘爐和高爐生產時的熱量進行焙燒,可形成近於無縫整體爐襯;

④在焙燒過程中(單面受熱條件),煤焦油瀝青揮發物產生逆向移動,在工作熱端基質孔隙中生成熱解碳並填充氣孔,使磚體自行緻密;

⑤能夠吸收爐襯升溫時產生的溫度應力,緩解了熱應力對爐襯的破壞;

⑥在爐內高溫渣鐵等介質催化作用下產生非均質石墨化轉變,提高了爐襯導熱能力和抗化學侵蝕性能,使1150℃鐵水凝固等溫線向爐內遷移。

由於自焙炭磚的特性和在爐內的質變,最終提高了爐襯的穩定性和耐用性,從而使自焙炭磚能在中小高爐普遍套用,並取得良好的技術經濟效果。在大型高爐採用半石墨質自焙炭磚,能降低鐵水熔融指數,提高熱導率,提高抗鹼侵蝕性能,增強抗氧化性能,改善耐沖刷磨損性能,減小殘餘收縮。

高溫模壓炭磚

高溫模壓炭磚是美國聯合碳素公司(UCAR)於20世紀70年代研製成功的產品,高溫模壓炭磚具有優良的高溫性能;熱導率高,導電性好;良好的抗鹼侵蝕性能;抗熱震性、熱衝擊性好;低滲透性,孔隙度小,氣孔封閉,吸水性能極弱,炭磚尺寸小,單塊炭磚的溫差小等特點,主要用於爐缸、爐腹、下爐身等部位。由於高溫模壓工藝的限制,這種炭磚尺寸較小,大約不超過500mm×250mm×120mm。採用高溫模壓炭磚時需要獨特的砌體設計及特製的黏結材料。

高溫模壓炭磚有碳質和半石墨質,美國聯合碳素公司的碳質高溫模壓產品代號為NMA、半石墨質高溫模模壓產品代號為NMD。NMA炭磚以無煙煤、石油焦或炭黑為原料,經分級,與瀝青等黏結劑混合,並加入一定量的二氧化矽及石英(約9%~9.5%),以提高抗鹼侵蝕而加,採用通電熱模加壓方法成型。其特點為體積穩定性好、低滲透性、高導熱性及良好的抗鹼侵蝕性,適用於砌築高爐爐底及爐缸。半石墨化NMD熱壓炭磚也是以電煅燒無煙煤為原料,並加入一定量的人造石墨碎塊、少量的二氧化矽及石英,也採用通電熱模加壓方法成形,並經800~

1400℃焙燒,使黏結劑碳化。它具有比NMA炭磚更好的耐鹼侵蝕性能,更適合於砌在高爐爐腹、爐腰及爐身下部。

半石墨質炭磚

半石墨質炭磚的主要特點是採用高溫電煅燒無煙煤為原料,電煅燒的溫度可達到1500~2000℃,使無煙煤進入半石墨化狀態(電阻率比一般煅燒無煙煤下降50%以上),生產時半石墨質炭磚一般不使用冶金焦為粉料,而使用磨碎的石墨碎屑(石墨電極廢品或加工時的切削碎屑)為粉料,這種半石墨質磚的導熱性能有明顯提高,而且抗鹼金屬鹽類腐蝕能力也比普通炭磚好得多,有逐漸取代普通炭磚的趨勢。半石墨質高爐炭磚用於砌築強化冶煉高爐的爐底下部、爐缸上部。

鋁電解用半石墨質陰極炭塊根據生產工藝不同分為兩種:一是以優質高溫電煅燒無煙煤(煅燒溫度1800~2000℃),或以較多的石墨碎塊甚至全部用石墨碎塊為骨料,成型後的生坯製品只經過焙燒(焙燒溫度不超過1200℃),不需石墨化熱處理,這種炭塊稱半石墨質炭塊;另一種用較多的易石墨化的焦炭為骨料,生坯焙燒

以後再進入石墨化爐在1800~2000℃的溫度下進行熱處理,這種炭塊稱半石墨(化)炭塊,前者的強度、硬度較高,後者的導電性能及整體性效果較好。生產半石墨質陰極炭塊以高溫煤瀝青、改質煤瀝青配合一定比例的煤焦油或蒽油作黏結劑。半石墨質陰極炭塊具有導電性好,抗侵蝕能力強等優良性能,用於鋁電解槽可以降低電耗、增加電解槽壽命,是一種優良的電解槽內襯材料。