滲透氣化的基本原理

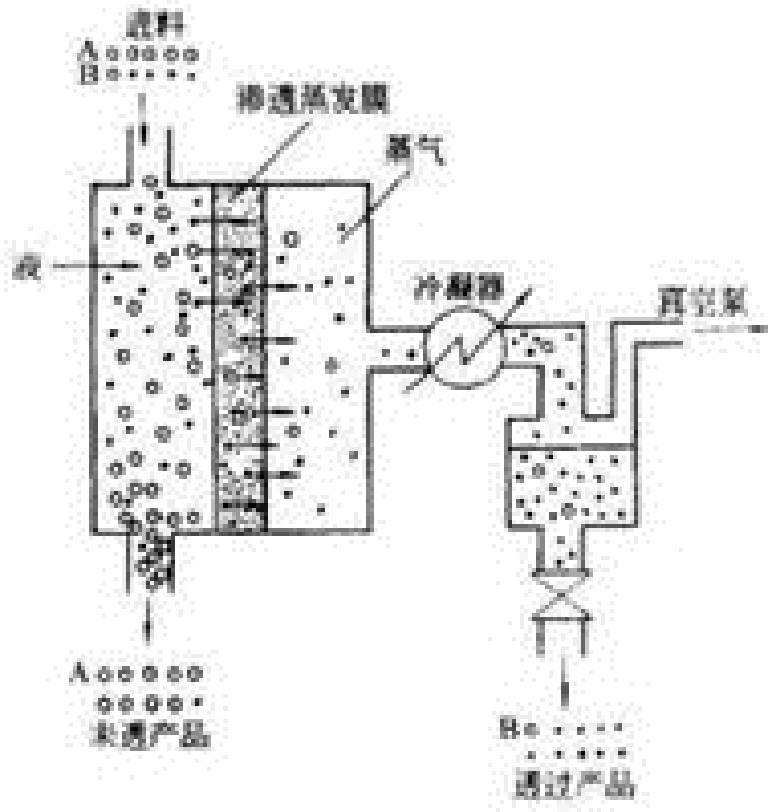

滲透氣化是具有相變化的膜分離過程,滲透氣化過程中的傳質推動力為膜兩側的濃度差或表現為兩側被滲透組分的分壓差,任何能產生這種推動力的技術都可用來實現滲透氣化過程。在滲透氣化過程中,膜的上游側壓力一般維維持常壓,而膜的下游側有三種方式維持組分的分壓差:

1)油體混合物的滲透氣化是最常見的—種;它寸以靠滲透側的高真空來維持組分的分壓差。

2)液體混合物滲透氣化也可以靠

惰性氣體吹掃透過側,將被滲透組分帶走,以維持滲透組分的分壓差。

3)採用滲透側以冷凝器連續冷卻方式,靠溫度差造成分壓差;

其中真空滲透氣化的方法比較簡單,一般實驗室常採用,而工業上大都採用熱滲透氣化法,三種不同形式的滲透氣化可適用於不同的場合。滲透氣化(又稱滲透蒸發)的基本原理可以用溶解擴散理論來解釋,該理論認為滲透氣化由以下三步組成:

1)原料混合物中各組分溶解於混合物接觸的膜表層中;

2)溶解於膜表層的滲透組分以分子擴散的方式通過膜而到達膜的另—面;

3)在膜的另一表面,膜中的滲透組分蒸發(氣化)解吸而脫離膜。

滲透氣化的特點

1、滲透氣化最顯著的優點是單級分離度很高,一級分離係數可高達1000;滲透氣化最大的缺點是滲透通量小,一般不超過1000g(m2·h),有時僅為100-200g/(m2·h)。

2、滲透氣化操作過程中,蒸發耗能可忽略不計,由低溫冷凝所消耗的能量也很小,和通常的分離手段相比,是一個很經濟的分離過程,一般比

精餾法節能1/2-2/3。

3、滲透氣化工藝適應性強,無共沸現象,脫水容易,易於調節,對產品質量控制手段簡單可靠,開工和停車程式簡單易行。

4、滲透氣化是發生相變的一種

膜分離過程,PV過程不需加人第三組分,它具有污染少其至無污染的優點。

影響滲透氣化的主要因素

1、膜材料、結構以及被分離組分的物理化學性質。膜材料的選擇是一個關鍵問題,膜材料中的官能團和滲透組分之間存在著相互的親和力。使者達到某種平衡狀態, 才會使滲 透氣化處於最佳分離水平。

2、溫度的影響。研究表明滲透氣化速度和操作溫度T之間的關係,操作溫度高時,滲透氣化速率降低。

3、料液濃度的影響。PV膜的選擇性隨原料液濃度變化,在滲透氣化的設計中起重要作用。

4、分壓差的影響。對滲透氣化分離特性影響甚大的操作因素是膜的滲透側的壓力,即氣相邊滲透組分的分壓。氣相邊滲透組分分壓的降低,總是引起

滲透通量的增加,這是由傳質推動力的增加而引起的。而上游(即液相)側的壓力對分離影響則不大。

5、膜厚度的影響。隨著膜厚度的增加傳質阻力則加大。

滲透氣化膜的分類

按滲透氣化膜材料來分,一般可分為無機膜和有機高分子膜兩大類。根據膜結構形態分則有以下幾種:

1、對稱膜(或稱均質膜)。這種膜的孔徑在1nm以下,膜結構呈緻密無孔狀,成膜方法多採用自然蒸發

凝膠法。這類膜選擇性好、耐壓,但其結構緻密,流動阻力大,通量往往偏小。

2、非對稱膜。這種膜由同一種材料的活性皮層(約0.1~1μm厚)及多孔支撐層構成。其中活性層保證膜的分離效果,而多孔支撐層減少膜的

傳質阻力。這種膜成膜方法是用索里拉金的流延法。

3、複合膜。複合膜是將超薄的緻密活性層附在一層多孔、惰性但結構穩定的支撐層上,最下面再附以一層增強纖維布,這樣既由於緻密層的變薄增加了滲透速率,又有足夠的機槭強度。由於複合膜使用不同的材料,可以滿足不同方面的要求,因此它是開發滲透氣化膜的主要方向。

滲透氣化膜的製備

滲透氣化膜的製備方祛與RO和UF膜的製法相類似,現以常用的聚乙烯醇(PVA)膜為例:

1) PVA均質膜製法。先配製一定濃度的PVA水溶液,經脫泡後在水浴,上加熱至60-70℃,然後在潔淨的玻璃板上刮膜,並在室溫或高於室溫的無塵箱中乾燥,最後將該膜置於一定溫度下的交聯浴中處理一定時間,再用

蒸餾水洗滌殘餘的交聯液,即製得均質膜。

2) PVA 複合膜製法。首先製得聚碸底膜(溶劑為DMF,添加劑為PEG),再配製PVA 稀水溶液,用砂濾器過濾後,採用浸漬法或塗布法在聚碸底膜上形成皮層(由PVA 濃度控制其厚度)。然後在一定溫度下乾燥,再二次塗敷、乾燥,即製得複合膜。