簡介 概述 板材生產過程中,不論是軋制過程還是最終產品最終產品檢測過程,為了獲得較高的板材寬度值和最佳軋制過程,板材寬度測量系統已經成為了生產線上不可缺少的設備之一。然而隨著生產技術水平的提高,尤其是在最終產品檢測工段,由於鋼板溫度較低,傳統的紅外測量方式已經不能夠滿足使用,而採用背景光源方式測量又大大加重了工人的維護工作量。本文提出了板材寬度系統採用雷射方式測量,既解決了背景光源維護工作量大的問題,又解決了低溫環境下不能測量的影響。

光電立體成像測寬儀採用公司最新開發的測量技術:由兩個安裝成一體的線陣CCD攝像機利用熱軋鋼帶的熱輻射(或雷射),從不同的角度同時拍攝鋼板的兩個邊緣,模擬人的雙眼,形成立體視覺,可消除鋼板翹起、傾斜對測量的影響,再把分別攝取的圖像經光電變換送到工控機做圖像處理。將獲得的寬度值一部分送到上位機作進一步處理(如參與板寬的控制,側導板的預設定),另一部分送到軋機操作室的電腦顯示屏上,供操作人員監視生產狀態,數據每秒更新數次。

工廠普及型雷射非接觸測寬儀適用於在生產現場的計量室或車間檢測工位使用,本身是獨立的儀器,適於測量板類產品的寬度值,對材料部敏感,只要是不透明的工件均可以測量,測量速度超過每秒2000次,具有現場標定功能,可以設定被測標準值、上下報警偏差值等。

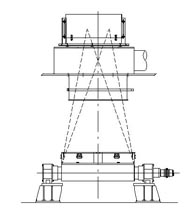

測寬儀 工作原理 測寬儀通過立體視覺原理,採用兩個線陣攝象機進行測量,即使被檢測物擺動、跳動、甚至傾斜也不會影響測量精度。

原理分析:由於單個攝象機在成像時存在“近大遠小”的現象,並且單靠攝入的圖象無法知道被測物的距離,因此當用於寬度測量時,由被測物的跳動導致的被測物到攝像機之間距離變化,使測量精度難以提高。因此測寬儀一般採用兩個攝象機從不同的角度對被測物同時進行測量,如圖一所示,兩個攝象機就象人的雙眼,可以形成立體視覺,這樣就可以得到足夠的信息判斷被測物的距離,修正和消除距離變化對測量的影響。由被測物兩個邊緣在兩個攝象機中的位置,通過幾何推導,可以計算出帶鋼邊緣的在X-Y坐標空間中的位置P1 (x1 ,y1 )和P2 (x2 ,y2 ),被測物寬度就是P1 到P2 間的直線距離W=|P1 P2 |=[(x1 -x2 )2 +(y1 -y2 )2 ]

設備特點 測寬儀具有以下特點:專有的數學模型實現了板型惡劣時的精確寬度檢測;

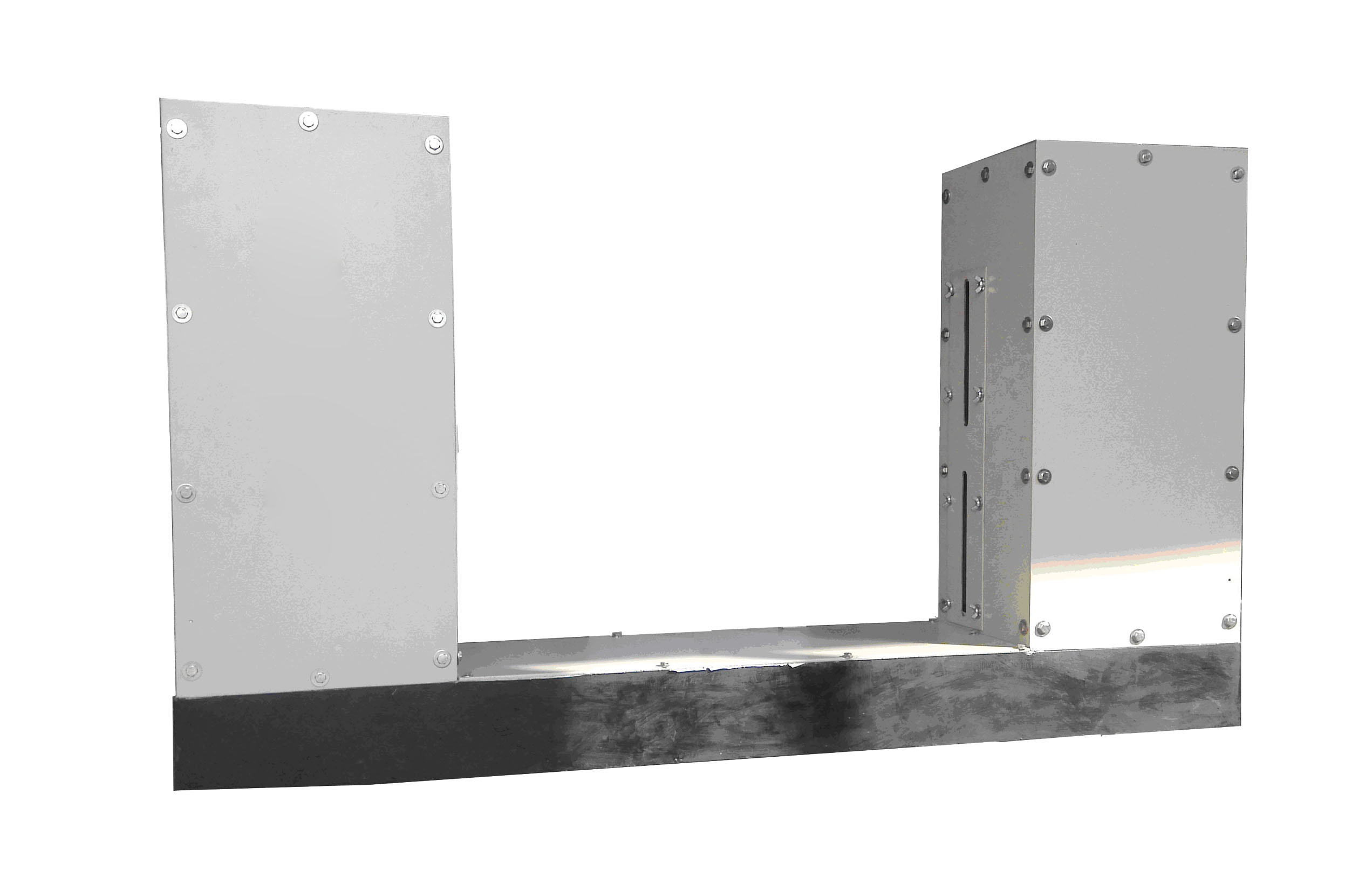

安裝結構 對被測鋼板的跳動、傾斜、側偏、板型、邊浪可有效識別;

固定圖像線性噪聲矯正技術、電子曝光技術;

全數字檢測、自動標校系統;

特有的光學震動補償技術;

測量精度高、回響速度快;

軟體操作及使用 軟體的安裝 1) 安裝作業系統

運行於Windows XP作業系統中,所以必須在安裝了作業系統之後才能進行系統軟體的安裝。

2) 設定串列口

連線埠

IO口地址

中斷

Com1

0x3f8

4

IPC745S RS422

Com2

0x2f8

3

IPC745S RS422

3) 安裝

安裝盤是在光碟中。

將光碟裝入驅動器,執行SETUP.EXE後按照提示操作,就可以完成程式的安裝。

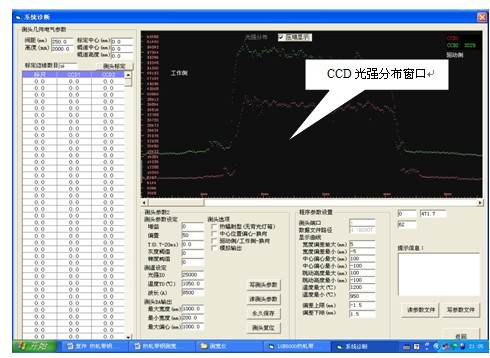

軟體使用 測寬儀的運行畫面如下圖所示:

畫面主要由9個部分組成:

軟體界面 1) 待測欄

顯示下一待測物的兩個參數:待測物號和設定寬度。由軋線計算機在帶鋼到達F4時,通過串列口提供。當與軋線計算機的通訊出現故障時,鋼卷號和設定寬度也可以通過手工填入和修改。

2) 當前欄

顯示當前正在或已通過的最後一個待測物的有關數據。

當待測物到達測寬儀時,測寬儀將待測框中的鋼卷號和設定寬度,鎖定到當前框中並一直保持,直到下一卷帶鋼到來時再鎖定新值。帶鋼的寬度瞬時值、最大值、最小值、平均值也在這一欄中實時顯示。

3) 曲線顯示視窗

曲線顯示視窗中有三種顏色的三個坐標系:

a. 綠色為帶測物橫振曲線,用來顯示待測物在輥道中的位置,上面是工作側,下面是驅動側。顯示的數值是帶鋼兩個邊緣坐標的平均值。顯示範圍為-100~+100mm。

b. 紅色為待測物偏差曲線,顯示待測物寬度測量值與設定值的差值,坐標顯示範圍為-25~25毫米。

c. 蘭色為帶鋼跳動曲線,顯示帶測物在輥道上運動時,跳動的幅度。顯示坐標以標定器標準平面為其零點。由於標定時,標準平面比輥道上表面高出200mm, 所以帶鋼在輥道表面運動時,在其高度示值為-200mm。當測寬儀系統參數發生變化時,帶測物的高度顯示值也會改變,因此可以將被測物高度曲線作為判斷測寬儀是否正常的標準。

4) 數據列表

數據表用來顯示某一天通過測寬儀的所有被檢測物的基本數據。

5) 歷史記錄列表

每天經過測寬儀的所有待測物的寬度數據,都被保存在一個以日期為檔案名稱的記錄檔案中,此表列出了所有記錄。

6) 信息提示視窗

信息提示視窗用來顯示測寬儀工作狀態、故障報警,提示故障處理措施。

7) 選項欄

8) 寬度及偏差

按鈕的含義 1) 診斷按鈕

診斷按鈕用來打開測寬儀診斷視窗。系統診斷功能主要用於系統故障分析、系統參數調整、標定等用;另外進入診斷程式後,測頭將退出運行狀態,進入診斷狀態,;因此在正常運行期間不應隨意進入,以避免無意識修改系統參數,影響系統正常工作。

2) 測試按鈕

3) 串口測試按鈕

查閱歷史資料 利用軟體可以方便的查閱歷史記錄。

當需要查看某一條被檢測物的寬度偏差曲線時可按以下步驟進行:

1) 首先根被檢測物編號號判斷生產日期

2) 在歷史記錄列表中,用滑鼠拖動滾動條,找到回響日期的記錄。

3) 用滑鼠點擊這個記錄,這一天通過測寬儀的所有帶鋼,都會在帶鋼數據列表中顯示出來

4) 在帶鋼數據列表中,用滑鼠拖動滾動條,查找回響的鋼卷號,發現後點擊該行,偏差曲線就會顯示在曲線顯示視窗中。

系統診斷 系統診斷功能主要用於系統故障分析、系統參數調整、標定等用;另外進入診斷程式後,測頭將退出運行狀態,進入診斷狀態;因此在正常運行期間不應隨意進入,以避免無意識修改系統參數,影響系統正常工作。

1) 觀察CCD光強分布

診斷界面 CCD1為工作側的攝像頭,CCD2為驅動側的攝像頭,通過觀察CCD光強分布,可以判斷出測寬儀光路中存在的問題。

2) 測頭標定

按‘標定’按鈕,藉助標定器,可對系統進行標定,詳見第五章。

3) 上載測頭數據

按‘上載’按鈕可將測頭參數傳回到工控機上,並顯示出來。

4) 修改測頭參數

可以修改測頭參數表中的數據,然後下載到測頭上去。

5) 下載測頭數據

將按‘下載’按鈕可將測頭參數表中的數據傳送給測頭。

6) 保存測頭數據

將按‘保存’按鈕,可將測頭內部保存在靜態存儲器中的測頭參數保存在非易失性存儲器中,在斷電後也不丟失。

相關資料 測寬儀的標定 判斷是否需要標定

當被檢測物通過時觀察測寬儀輸出曲線,被檢測物高度曲線(蘭色)在正常時應該是0mm,如果高度曲線正常,則不必標定。

如果發生偏離,表明測寬儀系統參數發生變化,需要重新標定。

標定的步驟

1) 進入診斷程式,觀察兩路CCD光強分布曲線是否均勻,如果均勻則繼續。

如果不均勻則檢查:

a. 背光源是否收到污染;

b. 光路中是否有遮擋物;

c. 鏡頭防護鏡是否清潔;

d. 背光源燈管是否完好

2) 按開雷射器按鈕,打開雷射指示器;

3) 將標定器平放在輥道上,兩個雷射點對準標定器圓形靶的中心。

4) 觀察兩路CCD光強分布曲線,在兩條曲線上應分別找到與標定器視窗相對應的光強分布,邊緣是否清晰 (邊緣內只應有2~3個像素點)

5) 按下‘標定’按鈕

如果成功將提示‘標定----成功’。可以繼續進行下一步。

6) 將標定器中間的兩個視窗遮住,將程式返回到正常測量狀態,將待測框中的設定寬度改為1060。

觀察測量結果,這時的讀數應該是1061.1mm。

7) 將標定器電源接通,使標定器擺動,觀察寬度偏差曲線;

這時,可以看到隨著標定器的擺動,偏差值也在起伏;

8) 進入‘診斷’程式,修改‘中心位置’中的內容在-100~100之間選取一個值,按‘下載’按鈕,再返回測量狀態,

觀察偏差曲線起伏,記下偏差的最大值;反覆修改中心位置,直到偏差曲線的起伏最大值小於0.5mm。

9) 按‘保存’按鈕,將標定

數據 存入測頭的非易失性存儲器中。同時最好將標定數據記錄下來,萬一非易失性存

儲器中標定數據丟失,可以直接將標定數據下載到測頭。

技術參數 檢測範圍: 50--5000mm

鋼板溫度: 0--1350°C

鋼板速度: 0--25m/s

採樣時間: 1ms(回響時間8ms)

測量精度: 動態優於±0.03%

安裝方式: 根據客戶要求可選

電源要求: AC220V10A±5%

常見故障排除 1) 測頭玻璃污染

a.檢查測頭玻璃窗是否有油污,用酒精棉清洗。

2) 測頭通訊故障

a. 檢查測頭電源#1電纜是否正常

b. #4、#5通訊電纜是否斷開

c. 重新啟動工控機

3) 收不到被檢測物和寬度設定信號

a. 檢查上位計算機傳送程式是否運行

b. 連線電纜是否斷開

c. 重新啟動工控機

4) 工控機當機

a. 重新啟動工控機

測寬儀

測寬儀 安裝結構

安裝結構 軟體界面

軟體界面 診斷界面

診斷界面