簡介

概述

技術特點

國外渦軸發動機經過半個多世紀的發展,技術水平已經有了非常顯著的提高,具體表現為單位功率提高1~2倍;增壓比提高2~3倍;渦輪進口溫度提高200~300K;耗油率下降約30%。單元體翻修間隔期從早期的數百小時增長超過2000h。

發展現狀

從20世紀50年代法國成功研製出世界上第一台渦軸發動機阿都斯特(Artouste)Ⅰ開始,渦軸發動機已經發展到第4代。

第一代發動機於20世紀50年代至60年代中期研製,以T58-GE-10和阿都斯特 II等發動機為典型代表,單位功率不超過180kW/(kg/s)。渦軸發動機的發展,極大地促進了熱力學、空氣動力學、結構力學、材料和製造技術的迅猛發展。燃油與控制系統採用機械液壓控制系統,採用鍛造合金和等軸晶鑄造高溫合金等典型材料。

第二代發動機於20世紀60年代中期至70年代國中期研製,以T64-GE-6和“土地神”(Gnome)等發動機為典型代表。通過採取提高熱力循環參數和部件效率、改進材料等措施,單位功率達到200~230kW/(kg/s)。燃油與控制系統採用模擬電子控制帶機械液壓備份控制系統。材料採用鈦合金和定向凝固柱晶高溫合金等典型材料。

第三代發動機於20世紀70年代末至80年代中期研製,以RTM322、T700等發動機為典型代表,現正處於生產和使用的高峰期。通過進一步提高熱力循環參數和部件效率、採用新材料和新工藝等措施,單位功率達到230~280kW/(kg/s);發動機採用單元體結構,可靠性、維修性得到進一步改善。開始採用全許可權數字式發動機控制(FADEC)系統。材料採用鈦合金、定向凝固鎳基合金、熱障塗層和粉末高溫合金。

第四代發動機於20世紀80年代中後期開始研製、90年代投入使用,以T800、MTR390等發動機為代表。大量套用先進的設計技術及新材料、新工藝,單位功率得到進一步提高,達到300kW/(kg/s)左右;零部件數量進一步減少;可靠性、維修性和維修間隔得到進一步提高。發動機採用FADEC系統,同時還採用了狀態監控系統(包括振動監控、健康管理等)。材料大量採用鈦合金、單晶合金、粉末高溫合金和複合材料、熱障塗層等新材料和新工藝。

機體結構

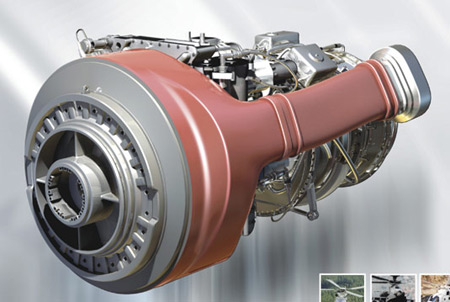

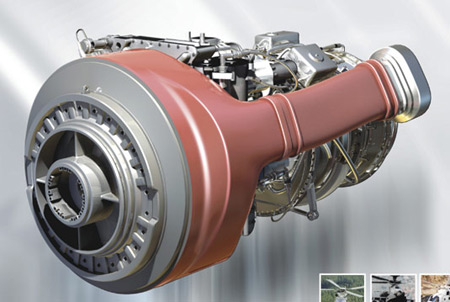

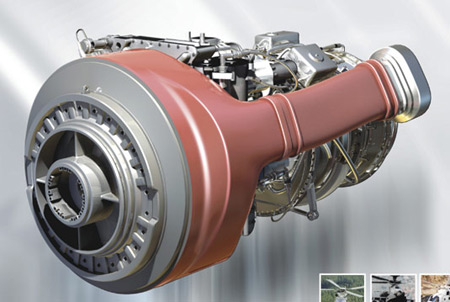

與一般航空噴氣發動機一樣,渦軸發動機也有進氣裝置、壓氣機、燃燒室、渦輪及排氣 裝置等五大機件。

進氣裝置

由於直升機飛行速度不大,一般

最大平飛速度在350km/h以下, 故進氣裝置的內流進氣道採用收斂形,以便氣流在收斂形進氣道內作加速流動,以改善氣流流場的不均勻性。 進氣裝置進口唇邊呈圓滑流線,適合亞音速流線要求,以避免氣流在進口處突然方向折轉,引起氣流分離,為壓氣機穩定工作創造一個好的進氣環境。 有的渦軸發動機將粒子分離器與進氣道設計成一體,構成“多功能進氣道”,以防止砂粒進入發動機內部磨損機件或者影響發動機穩定工作,這種多功能進氣道利用慣性力場,使含有砂粒的空氣沿著一定幾何形狀的通道流動。由於砂粒質量較空氣大,在彎道處使砂粒獲得較大的慣性力,砂粒便聚集在一起並與空氣分離,排出機外。

壓氣機

壓氣機的主要作用是將從進氣道進入發動機的空氣加以壓縮,提高氣流的壓強,為燃燒創造有利條件。根據壓氣機內氣體流動的特點,可以分為軸流式和離心式兩種。軸流式壓氣機,面積小、流量大;離心式結構簡單、工作較穩定。渦軸發動機的壓氣機,其結構形式幾經演變, 從純軸流式、單級離心、雙級離心到軸流與離心混裝一起的組合式壓氣機。當前,直升機的渦軸發動機大多採用的是若干級軸流加一級離心所構成的組合壓氣機。例如,國產渦軸6、渦軸8發動機為l級軸流加1級離心構成的組合壓氣機;“

黑鷹”直升機上的T700發動機其壓氣機為5級軸流加上l級離心。壓氣機部件主要由進氣導流器、壓氣機轉子、壓氣機靜子及防喘裝置等組成。壓氣機轉子是一個高速旋轉的組合件,軸流式轉子葉片呈葉柵排列安裝在工作葉輪周圍,離心式轉子葉片則呈輻射形狀鑄在葉輪外部,見下圖。壓氣機靜於由壓氣機殼體和靜止葉片組成。轉子旋轉時,通過轉子葉片迫使空氣向後流動,不僅加速了空氣,而且使空氣受到壓縮,轉子葉片後面的空氣壓強大於前面的壓強。氣流離開轉子葉片後,進入起擴壓作用的靜於葉片。在靜子葉片的通道、空氣流速降低,壓強升高,得到進一步壓縮。一個轉子加一個靜於稱為一級。衡量空氣經過壓氣機被壓縮的程度,常用壓縮後與壓縮前的壓強之比,即增壓比來表示。

壓氣機

壓氣機增壓比是評估壓氣機性能的重要指標。現代直升機裝用的渦軸發動機,要求壓氣機的總增壓比越來越高,有的已使增壓比達到20,以使發動機獲取儘可能高的熱效率和軸功率。

喘振是壓氣機的一種有害、不穩定工作狀態。當壓氣機發生喘振時,空氣流量、空氣壓力和速度發生驟變,甚至可能出現突然倒流現象。喘振的形成通常由於進氣方向不適,引起 壓氣機葉片中的氣流分離並失速。喘振的後果,輕者降低發動機功率和經濟性,重者引起發動機機械損傷或者使燃燒室熄火、停車。為防止發動機發生喘振,保證壓氣機穩定可靠地工 作,可在壓氣機前面採用角度可變的導流片,也可在壓氣機中部通道處設定放氣裝置。除了 在發動機結構設計時要考慮採取防喘措施外,還要求飛行使用中注意避免因為操縱不當致使 壓氣機發生喘振。

燃燒室

燃燒室是發動機內燃油與空氣混合、燃燒的地方。燃燒室一般由外殼、火焰筒組成,氣流進口處還設有燃油噴嘴,起動時用的噴油點火器也裝在這裡。燃燒室的工作條件十分惡劣,由於氣體流速很高(一般流速為50一100m/s之間),混合氣燃燒如大風中點火,因此保持燃燒穩定至關重要。為了保證穩定燃燒,在燃燒室結構設計上採取氣流分流和火焰穩定 等措施。

經過壓氣機壓縮後的高壓空氣進入燃燒室,被火焰筒分成內、外兩股,大部分空氣在火 焰筒外部,沿外部通道向後流動,起著散熱、降溫作用;小部分空氣進入火焰筒內與燃油噴 嘴噴出(或者甩油盤甩出)的燃油混合形成油氣混合氣,經點火燃燒成為燃氣,向後膨脹加速, 然後與外部滲入火焰筒內的冷空氣摻合,燃氣溫度平均可達1500℃,流速可達230m/s,高溫、高速的燃氣從燃燒室後部噴出衝擊渦輪裝置。

工作時,先靠起動點火器點燃火焰筒內的混合氣,正常工作時靠火焰筒內的燃氣保持穩定燃燒。由於燃燒室的零件工作在高溫、高壓下,工作中常出現翹曲、變形、裂紋、過熱燒穿等故障,為此燃燒室採用熱強度高、熱塑性好的耐高溫合金。

按照燃氣在燃燒室的流動路線,燃燒室可分為直流和回流式兩種。直流燃燒室形狀細且長,燃氣流動阻力小,回流燃燒室燃氣路線迴轉,燃氣流動阻力大,但可使發動機結構緊湊,縮短轉於軸的長度,使發動機獲得較大的整體剛度。國產渦軸8發動機的 燃燒室,是介於以上兩者之間的一種折流燃燒室,使燃氣折流適應甩油盤甩出燃油的方向, 以提高燃油霧化質量及燃燒室工作效率。

渦輪

渦輪的作用是將高溫、高壓燃氣熱能轉變為旋轉運動的機械能。它是渦軸發動機的主要機件之一,要求尺寸小、效率高。渦輪通常由靜止的導向葉片和轉動的工作葉輪組成。和壓氣機恰好相反,渦輪的導向葉片在前,工作葉片在後。從燃燒室來的燃氣,先經過導向葉片、由於葉片間收斂形通道的作用,提高速度、降低壓強,燃氣膨脹並以適當的角度衝擊工作葉輪,使葉輪高速旋轉。現代渦軸發動機進入渦輪前的溫度可高達1500℃,渦輪轉速超過50000r/min。由於渦輪工作時要承受巨大的離心力和熱負荷,所以渦輪一般選用耐高溫的高強度合金鋼,此外,還要為禍輪的散熱和軸承的潤滑進行周密設計。

與一般渦輪噴氣發動機不同,直升機用渦軸發動機的渦輪既要帶動壓氣機轉動,又要帶動旋翼、尾槳工作。大多數渦軸發動機將渦輪分為彼此無機械連線的前、後兩段。前段帶動壓氣機工作,構成發動機的燃氣發生器轉子;後段作為動力軸,即自由 渦輪,輸出鈾功率帶動旋翼、尾槳等部件工作。前、後兩段雖不發生機械連線關係,卻有著 氣體動力上的聯繫,可以使得燃氣發生器渦輪與

自由渦輪在氣體熱能分配上隨飛行條件改變 作適當調整,這樣就能使渦軸發動機性能與直升機旋翼性能在較寬裕的範圍內得到最佳化組。

排氣裝置

根據渦軸發動機工作特點,一般排氣裝置呈圓筒擴散形,以便燃氣在自由渦輪內充分膨脹作功,使燃氣熱能儘可能多地轉化為軸功率。現代渦軸發動機的排氣裝置能做到使95% 以上的燃氣可用膨脹功通過自由禍輪轉變為軸功率,而餘下不到5%的可用膨脹功仍以動能 形式向後嚎出轉變為推力。發動機排氣裝置歷排出的熱流是直升機主要熱輻射源之一,其熱輻射的強度與排氣熱流、的溫度和溫度場的分布有關。現代軍用直升機為了在戰場上防備敵方紅外製導武器的攻擊,減小自身熱輻射強度,採用紅外抑制技術。該技術除設法降低發動機外露熱部件的表面溫度外,主要是將外界冷空氣引入排氣裝置內,摻進高溫徘氣熱流中,降低溫度並沖淡徘氣熱流中所含二氧化氯的濃度,以降低紅外信號源能量。先進的紅外抑制技術往往要將排氣裝置、冷卻空氣道以及發動機的安裝位置 通盤考慮,形成了一個完整、有效的紅外抑制系統。

壓氣機

壓氣機

壓氣機

壓氣機