專利背景

工業生產中產生的餘熱、廢熱和節流損失等二次能源幾乎遍及各個耗能行業,如電力、化工、石油、冶金、礦山、輕工、紡織等工業領域。如能有效回收利用好這部分資源,將為企業節約大量能源消耗。雙螺桿膨脹機作為一種新型的餘熱回收裝置得到了越來越廣泛的套用。在實際使用中,膨脹機機型根據轉子大小和長徑比分為幾檔來適應不同的入口工況,但是當實際工況不在常用工況範圍內時,比如說入口流量不在常用範圍內時,2013年6月之前的膨脹機機型就無法滿足這一狀況。為了適應這種與常用工況不同的入口流量,通常需要製造一種新機型,而製造新機型必須重新設計轉子刀具,設計一把刀具的周期一般為3-6個月,這樣會大大增加製造與設計成本,而且會延長產品的投入周期,這對於製造商及用戶來說都是一種損失。

發明內容

專利目的

《減小雙螺桿膨脹機察捉的吸氣量的方法及其雙螺桿膨脹機》所要解決的技術問題在於提供一種能夠在不改變原有雙螺桿膨脹機的殼體結構以及轉子加工刀具的基礎上減少該膨脹機的吸氣量的方法。

《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》所要解決的又一技術問題在於提供一種實現上述方法的雙螺桿膨脹機。

技術方案

《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》提供了一種減小雙螺桿膨脹機的吸氣量的方法,所述的雙螺桿膨脹機包括進氣端座、氣缸體、排氣端座、陽轉子和陰轉子,跨祝說該方法包括以下步驟:

減小所述的陽轉子及陰轉子的螺紋段的長度;

在排氣端座面向氣缸體一側的端面上安裝一導程塊;該導程塊包括第一半部和第二半部;所述的第一半部具有朝向陽轉子的外側以及背對陽轉子的內側,所述的第二半部具有朝向陰轉子的外側以及背對陰轉子的內側,該第一半部的內側與該第二半部的內側相互連線。

《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》還公開了一種雙螺桿膨脹機,包括進氣端座、氣缸體、排氣端座、陽轉子和陰轉子,其特點在於,該糊樂遙雙螺桿膨脹機包括一導程塊,導程塊固定在排氣端座面向氣缸體一側的端面上;該導程塊包括第一半部和第二半部煮射戰膠;第一半部具有朝向陽轉子的外側以及背對陽轉子的內側,第二半部汗希充灶具有朝向陰轉子的外側以及背對陰轉子的內側,該第一半部的內側與該第二半部的內側相互連線。

專利優點

《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》具有以下優點:

1、《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》在不改變原有膨脹機的殼體結構的情況下,通過減小膨脹機轉子的螺紋段長度以及加設導程塊,減小了膨脹機的進氣量,使得同一轉子直徑大小的膨脹機可以適應較小的吸氣流量要求,從而避免了為適應較小的吸氣流量要求而重新設計轉子刀具。《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》既節約了成本也提高了生產效率,大大增加了膨脹機的經濟性;

2、《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》的雙螺桿膨脹機的殼體採用雙段式,改變了以往的三段式結構,與三段式結構相比,大大提高了雙螺桿膨脹機的密封性能,減小了振動和噪聲。

附圖說明

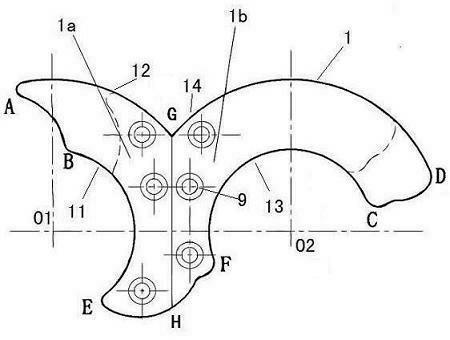

圖1是《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》的導程塊的一個實施例的橫截面示意圖。

圖2是安裝有根據《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》一實施例的導程塊的膨脹機的陽轉子和陰轉子的齒型線示意圖。

圖3是根據《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》一實施例的導程塊安裝於膨脹機內部的位置示意圖。

圖4是裝配有根據《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》一實施例的導程塊的膨脹機的剖面結構示意圖。

圖5是根據《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》一實施例的雙螺桿膨脹機的外觀示意圖。

技術領域

《旋炒危減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》涉及減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機。

權利要求

1.減小雙螺桿膨脹機的吸氣量的方法,所述的雙螺桿膨脹機包括進氣端座、氣缸體、排氣端座、陽轉子和陰轉子,其特徵在於,該方法包括以下步驟:減小所述的陽轉子及陰轉子的螺紋段的長度;在排氣端座面向氣缸體一側的端面上安裝一導程塊;該導程塊包括第一半部和第二半部;所述的第一半部具有朝向陽轉子的外側以及背對陽轉子的內側,所述的第二半部具有朝向陰轉子的外側以及背朵鑽慨對陰轉子的內側,該第一半部的內側與該第二半部的內側相互連線。

2.如權利要求1所述的減小雙螺桿膨脹機的吸氣量的方法,其特徵在於,第一半部的橫截面的外側輪廓包括從上至下順序連線的第一曲線段AB和第二曲線段BE,所述的第一曲線段AB的形狀與陽轉子任一齒的長邊的形狀相同,所述的第二曲線段BE的形狀為圓弧形,該第二曲線段BE的圓心位於陽轉子的中心軸線上;第二半部的橫截面的外側輪廓包括從上至下順序連線的第三曲線段CD和第四曲線段CF,所述的第三曲線段CD的形狀與陰轉子任一齒的長邊的形狀相同,所述的第四曲線段CF的形狀為圓弧形,該第四曲線段CF的圓心位於陰轉子的中心軸線上。

3.如權利要求2所述的減小雙螺桿膨脹機的吸氣量的方法,其特徵在於,第一半部的橫截面的內側輪廓包括第五曲線段AG,所述的第五曲線段AG的形狀為圓弧形,第五曲線段AG與第二曲線段BE同圓心,第五曲線段AG的一端與第一曲線段AB相連,第五曲線段AG的直徑比陽轉子的外徑小0.5毫米~1毫米;第二半部的橫截面的內側輪廓包括第六曲線段DG,所述的第六曲線段DG的形狀為圓弧形,第六曲線段DG與第四曲線段CF同圓心,第六曲線段DG的一端與第三曲線段CD相連,另一端與第五曲線段AG的另一端相連,第六曲線段DG的直徑比陰轉子的外徑小0.5毫米~1毫米。

4.如權利要求1至3中任何一項所述的減小雙螺桿膨脹機的吸氣量的方法,其特徵在於,導程塊背對排氣端座的端面與陽轉子螺紋段靠近排氣端座一端之間的間隙等於進氣端座朝向氣缸體的端面與陽轉子螺紋段靠近進氣端座一端之間的間隙。

5.如權利要求1所述的減小雙螺桿膨脹機的吸氣量的方法,其特徵在於,所述的導程塊與所述的排氣端座的端面可拆卸地相互連線。

6.一種雙螺桿膨脹機,包括進氣端座、氣缸體、排氣端座、陽轉子和陰轉子,其特徵在於,所述的雙螺桿膨脹機包括一導程塊,所述的導程塊固定在排氣端座面向氣缸體一側的端面上;該導程塊包括第一半部和第二半部;所述的第一半部具有朝向陽轉子的外側以及背對陽轉子的內側,所述的第二半部具有朝向陰轉子的外側以及背對陰轉子的內側,該第一半部的內側與該第二半部的內側相互連線。

7.如權利要求6所述的雙螺桿膨脹機,其特徵在於,第一半部的橫截面的外側輪廓包括從上至下順序連線的第一曲線段AB和第二曲線段BE,所述的第一曲線段AB的形狀與陽轉子任一齒的長邊的形狀相同,所述的第二曲線段BE的形狀為圓弧形,該第二曲線段BE的圓心位於陽轉子的中心軸線上;第二半部橫截面的外側輪廓包括從上至下順序連線的第三曲線段CD和第四曲線段CF,所述的第三曲線段CD的形狀與陰轉子任一齒的長邊的形狀相同,所述的第四曲線段CF的形狀為圓弧形,該第四曲線段CF的圓心位於陰轉子的中心軸線上。

8.如權利要求7所述的雙螺桿膨脹機,其特徵在於,第一半部的橫截面的內側輪廓包括第五曲線段AG,所述的第五曲線段AG的形狀為圓弧形,第五曲線段AG與第二曲線段BE同圓心,第五曲線段AG的一端與第一曲線段AB相連,第五曲線段AG的直徑比陽轉子的外徑小0.5毫米~1毫米;第二半部的橫截面的內側輪廓包括第六曲線段DG,所述的第六曲線段DG的形狀為圓弧形,第六曲線段DG與第四曲線段CF同圓心,第六曲線段DG的一端與第三曲線段CD相連,另一端與第五曲線段AG的另一端相連,第六曲線段DG的直徑比陰轉子的外徑小0.5毫米~1毫米。

9.如權利要求6至8中任何一項所述的雙螺桿膨脹機,其特徵在於,導程塊背對排氣端座的端面與陽轉子螺紋段靠近排氣端座一端之間的間隙等於進氣端座朝向氣缸體的端面與陽轉子螺紋段靠近進氣端座一端之間的間隙;所述的導程塊與所述的排氣端座的端面可拆卸地相互連線。

10.如權利要求6至8中任何一項所述的雙螺桿膨脹機,其特徵在於,所述的進氣端座與所述的氣缸體一體鑄造成形。

實施方式

下面結合附圖對《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》作出進一步說明。

請參考圖1至圖5。根據《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》一實施例的減小雙螺桿膨脹機的吸氣量的方法包括以下步驟:

減小雙螺桿膨脹機的陽轉子及陰轉子的螺紋段的長度;

在雙螺桿膨脹機的排氣端座面向氣缸體一側的端面上安裝一導程塊,該導程塊1的結構如圖1所示。在一種優選的實施方式中,導程塊1與雙螺桿膨脹機的排氣端座2的端面可拆卸地相互連線,最好是,導程塊1通過螺釘9與排氣端座2的端面相互連線,螺釘9可採用內六角螺釘。導程塊1包括第一半部1a和第二半部1b。第一半部1a具有朝向雙螺桿膨脹機100的陽轉子5的外側11以及背對陽轉子5的內側12,第二半部1b具有朝向雙螺桿膨脹機100的陰轉子6的外側13以及背對陰轉子6的內側14,該第一半部1a的內側12與該第二半部1b的內側14相互連線。導程塊1背對排氣端座2的端面與陽轉子螺紋段靠近排氣端座2一端之間的間隙等於雙螺桿膨脹機的進氣端座4朝向氣缸體的端面與陽轉子螺紋段靠近進氣端座4一端之間的間隙。導程塊1可填補轉子對與排氣端座2之間的空間,防止轉子對竄動。

第一半部1a的橫截面的外側輪廓包括從上至下順序連線的第一曲線段AB和第二曲線段BE,第一曲線段AB的形狀與圖2所示的陽轉子任一齒的長邊A’B’的形狀相同,第二曲線段BE的形狀為圓弧形,第二曲線段BE的圓心O1位於陽轉子5的中心軸線上。第二半部1b的橫截面的外側輪廓包括從上至下順序連線的第三曲線段CD和第四曲線段CF,第三曲線段CD的形狀與圖2所示的陰轉子任一齒的長邊C’D’的形狀相同,第四曲線段CF的形狀為圓弧形,第四曲線段CF的圓心O2位於陰轉子的中心軸線上。導程塊1採用上述的輪廓曲線後,可以使螺桿膨脹機的排氣過程更加流暢,方便膨脹機排氣。

第一半部1a的橫截面的內側輪廓包括第五曲線段AG,第五曲線段AG的形狀為圓弧形,第五曲線段AG與第二曲線段BE同圓心,第五曲線段AG的一端與第一曲線段AB相連,第五曲線段AG的直徑比陽轉子的外徑小0.5毫米~1毫米。第二半部1b的橫截面的內側輪廓包括第六曲線段DG,第六曲線段DG的形狀為圓弧形,第六曲線段DG與第四曲線段CF同圓心,第六曲線段DG的一端與第三曲線段CD相連,另一端與第五曲線段AG的另一端相連,第六曲線段DG的直徑比陰轉子的外徑小0.5毫米~1毫米。如圖1所示,第一半部1a和第二半部1b的橫截面的內側輪廓均還包括直線段GH。

根據《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》一實施例的雙螺桿膨脹機100包括排氣端座2、氣缸體3、進氣端座4、陽轉子5、陰轉子6以及上述的導程塊1。該雙螺桿膨脹機通過加設導程塊,從而能夠適應將轉子對的螺紋段長度減小,以獲得較小的吸氣流量的要求,避免了為適應較小的吸氣流量要求而重新設計轉子刀具。其中,進氣端座4與氣缸體3一體鑄造成形,從而提高了雙螺桿膨脹機的密封性能,減小了振動和噪聲,而且在膨脹機裝配時也便於調整同心度。

榮譽表彰

2018年12月20日,《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》獲得第二十屆中國專利優秀獎。

《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》還公開了一種雙螺桿膨脹機,包括進氣端座、氣缸體、排氣端座、陽轉子和陰轉子,其特點在於,該雙螺桿膨脹機包括一導程塊,導程塊固定在排氣端座面向氣缸體一側的端面上;該導程塊包括第一半部和第二半部;第一半部具有朝向陽轉子的外側以及背對陽轉子的內側,第二半部具有朝向陰轉子的外側以及背對陰轉子的內側,該第一半部的內側與該第二半部的內側相互連線。

專利優點

《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》具有以下優點:

1、《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》在不改變原有膨脹機的殼體結構的情況下,通過減小膨脹機轉子的螺紋段長度以及加設導程塊,減小了膨脹機的進氣量,使得同一轉子直徑大小的膨脹機可以適應較小的吸氣流量要求,從而避免了為適應較小的吸氣流量要求而重新設計轉子刀具。《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》既節約了成本也提高了生產效率,大大增加了膨脹機的經濟性;

2、《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》的雙螺桿膨脹機的殼體採用雙段式,改變了以往的三段式結構,與三段式結構相比,大大提高了雙螺桿膨脹機的密封性能,減小了振動和噪聲。

附圖說明

圖1是《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》的導程塊的一個實施例的橫截面示意圖。

圖2是安裝有根據《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》一實施例的導程塊的膨脹機的陽轉子和陰轉子的齒型線示意圖。

圖3是根據《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》一實施例的導程塊安裝於膨脹機內部的位置示意圖。

圖4是裝配有根據《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》一實施例的導程塊的膨脹機的剖面結構示意圖。

圖5是根據《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》一實施例的雙螺桿膨脹機的外觀示意圖。

技術領域

《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》涉及減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機。

權利要求

1.減小雙螺桿膨脹機的吸氣量的方法,所述的雙螺桿膨脹機包括進氣端座、氣缸體、排氣端座、陽轉子和陰轉子,其特徵在於,該方法包括以下步驟:減小所述的陽轉子及陰轉子的螺紋段的長度;在排氣端座面向氣缸體一側的端面上安裝一導程塊;該導程塊包括第一半部和第二半部;所述的第一半部具有朝向陽轉子的外側以及背對陽轉子的內側,所述的第二半部具有朝向陰轉子的外側以及背對陰轉子的內側,該第一半部的內側與該第二半部的內側相互連線。

2.如權利要求1所述的減小雙螺桿膨脹機的吸氣量的方法,其特徵在於,第一半部的橫截面的外側輪廓包括從上至下順序連線的第一曲線段AB和第二曲線段BE,所述的第一曲線段AB的形狀與陽轉子任一齒的長邊的形狀相同,所述的第二曲線段BE的形狀為圓弧形,該第二曲線段BE的圓心位於陽轉子的中心軸線上;第二半部的橫截面的外側輪廓包括從上至下順序連線的第三曲線段CD和第四曲線段CF,所述的第三曲線段CD的形狀與陰轉子任一齒的長邊的形狀相同,所述的第四曲線段CF的形狀為圓弧形,該第四曲線段CF的圓心位於陰轉子的中心軸線上。

3.如權利要求2所述的減小雙螺桿膨脹機的吸氣量的方法,其特徵在於,第一半部的橫截面的內側輪廓包括第五曲線段AG,所述的第五曲線段AG的形狀為圓弧形,第五曲線段AG與第二曲線段BE同圓心,第五曲線段AG的一端與第一曲線段AB相連,第五曲線段AG的直徑比陽轉子的外徑小0.5毫米~1毫米;第二半部的橫截面的內側輪廓包括第六曲線段DG,所述的第六曲線段DG的形狀為圓弧形,第六曲線段DG與第四曲線段CF同圓心,第六曲線段DG的一端與第三曲線段CD相連,另一端與第五曲線段AG的另一端相連,第六曲線段DG的直徑比陰轉子的外徑小0.5毫米~1毫米。

4.如權利要求1至3中任何一項所述的減小雙螺桿膨脹機的吸氣量的方法,其特徵在於,導程塊背對排氣端座的端面與陽轉子螺紋段靠近排氣端座一端之間的間隙等於進氣端座朝向氣缸體的端面與陽轉子螺紋段靠近進氣端座一端之間的間隙。

5.如權利要求1所述的減小雙螺桿膨脹機的吸氣量的方法,其特徵在於,所述的導程塊與所述的排氣端座的端面可拆卸地相互連線。

6.一種雙螺桿膨脹機,包括進氣端座、氣缸體、排氣端座、陽轉子和陰轉子,其特徵在於,所述的雙螺桿膨脹機包括一導程塊,所述的導程塊固定在排氣端座面向氣缸體一側的端面上;該導程塊包括第一半部和第二半部;所述的第一半部具有朝向陽轉子的外側以及背對陽轉子的內側,所述的第二半部具有朝向陰轉子的外側以及背對陰轉子的內側,該第一半部的內側與該第二半部的內側相互連線。

7.如權利要求6所述的雙螺桿膨脹機,其特徵在於,第一半部的橫截面的外側輪廓包括從上至下順序連線的第一曲線段AB和第二曲線段BE,所述的第一曲線段AB的形狀與陽轉子任一齒的長邊的形狀相同,所述的第二曲線段BE的形狀為圓弧形,該第二曲線段BE的圓心位於陽轉子的中心軸線上;第二半部橫截面的外側輪廓包括從上至下順序連線的第三曲線段CD和第四曲線段CF,所述的第三曲線段CD的形狀與陰轉子任一齒的長邊的形狀相同,所述的第四曲線段CF的形狀為圓弧形,該第四曲線段CF的圓心位於陰轉子的中心軸線上。

8.如權利要求7所述的雙螺桿膨脹機,其特徵在於,第一半部的橫截面的內側輪廓包括第五曲線段AG,所述的第五曲線段AG的形狀為圓弧形,第五曲線段AG與第二曲線段BE同圓心,第五曲線段AG的一端與第一曲線段AB相連,第五曲線段AG的直徑比陽轉子的外徑小0.5毫米~1毫米;第二半部的橫截面的內側輪廓包括第六曲線段DG,所述的第六曲線段DG的形狀為圓弧形,第六曲線段DG與第四曲線段CF同圓心,第六曲線段DG的一端與第三曲線段CD相連,另一端與第五曲線段AG的另一端相連,第六曲線段DG的直徑比陰轉子的外徑小0.5毫米~1毫米。

9.如權利要求6至8中任何一項所述的雙螺桿膨脹機,其特徵在於,導程塊背對排氣端座的端面與陽轉子螺紋段靠近排氣端座一端之間的間隙等於進氣端座朝向氣缸體的端面與陽轉子螺紋段靠近進氣端座一端之間的間隙;所述的導程塊與所述的排氣端座的端面可拆卸地相互連線。

10.如權利要求6至8中任何一項所述的雙螺桿膨脹機,其特徵在於,所述的進氣端座與所述的氣缸體一體鑄造成形。

實施方式

下面結合附圖對《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》作出進一步說明。

請參考圖1至圖5。根據《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》一實施例的減小雙螺桿膨脹機的吸氣量的方法包括以下步驟:

減小雙螺桿膨脹機的陽轉子及陰轉子的螺紋段的長度;

在雙螺桿膨脹機的排氣端座面向氣缸體一側的端面上安裝一導程塊,該導程塊1的結構如圖1所示。在一種優選的實施方式中,導程塊1與雙螺桿膨脹機的排氣端座2的端面可拆卸地相互連線,最好是,導程塊1通過螺釘9與排氣端座2的端面相互連線,螺釘9可採用內六角螺釘。導程塊1包括第一半部1a和第二半部1b。第一半部1a具有朝向雙螺桿膨脹機100的陽轉子5的外側11以及背對陽轉子5的內側12,第二半部1b具有朝向雙螺桿膨脹機100的陰轉子6的外側13以及背對陰轉子6的內側14,該第一半部1a的內側12與該第二半部1b的內側14相互連線。導程塊1背對排氣端座2的端面與陽轉子螺紋段靠近排氣端座2一端之間的間隙等於雙螺桿膨脹機的進氣端座4朝向氣缸體的端面與陽轉子螺紋段靠近進氣端座4一端之間的間隙。導程塊1可填補轉子對與排氣端座2之間的空間,防止轉子對竄動。

第一半部1a的橫截面的外側輪廓包括從上至下順序連線的第一曲線段AB和第二曲線段BE,第一曲線段AB的形狀與圖2所示的陽轉子任一齒的長邊A’B’的形狀相同,第二曲線段BE的形狀為圓弧形,第二曲線段BE的圓心O1位於陽轉子5的中心軸線上。第二半部1b的橫截面的外側輪廓包括從上至下順序連線的第三曲線段CD和第四曲線段CF,第三曲線段CD的形狀與圖2所示的陰轉子任一齒的長邊C’D’的形狀相同,第四曲線段CF的形狀為圓弧形,第四曲線段CF的圓心O2位於陰轉子的中心軸線上。導程塊1採用上述的輪廓曲線後,可以使螺桿膨脹機的排氣過程更加流暢,方便膨脹機排氣。

第一半部1a的橫截面的內側輪廓包括第五曲線段AG,第五曲線段AG的形狀為圓弧形,第五曲線段AG與第二曲線段BE同圓心,第五曲線段AG的一端與第一曲線段AB相連,第五曲線段AG的直徑比陽轉子的外徑小0.5毫米~1毫米。第二半部1b的橫截面的內側輪廓包括第六曲線段DG,第六曲線段DG的形狀為圓弧形,第六曲線段DG與第四曲線段CF同圓心,第六曲線段DG的一端與第三曲線段CD相連,另一端與第五曲線段AG的另一端相連,第六曲線段DG的直徑比陰轉子的外徑小0.5毫米~1毫米。如圖1所示,第一半部1a和第二半部1b的橫截面的內側輪廓均還包括直線段GH。

根據《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》一實施例的雙螺桿膨脹機100包括排氣端座2、氣缸體3、進氣端座4、陽轉子5、陰轉子6以及上述的導程塊1。該雙螺桿膨脹機通過加設導程塊,從而能夠適應將轉子對的螺紋段長度減小,以獲得較小的吸氣流量的要求,避免了為適應較小的吸氣流量要求而重新設計轉子刀具。其中,進氣端座4與氣缸體3一體鑄造成形,從而提高了雙螺桿膨脹機的密封性能,減小了振動和噪聲,而且在膨脹機裝配時也便於調整同心度。

榮譽表彰

2018年12月20日,《減小雙螺桿膨脹機的吸氣量的方法及其雙螺桿膨脹機》獲得第二十屆中國專利優秀獎。