歷史與發展

煉鋼廠用來貯存鐵水的設備。混鐵爐的歷史比較悠久,早在用托馬斯法轉爐煉鋼的年代就已問世。在以平爐煉鋼為主的年代,由於高爐出鐵間隔時間和平爐煉鋼冶煉周期差別很大,無法相互匹配;另外高爐鐵水的成分不穩定,所以在高爐和平爐之間設定混鐵爐,一方面混勻鐵水,另一方面作為緩衝。當時歐洲的平爐車間多採用混鐵爐,而美國多採用大型魚雷(罐)車運送鐵水。氧氣轉爐煉鋼法誕生後,有的轉爐車間沿用平爐車間習慣採用混鐵爐,但採用大型魚雷罐車的逐漸增多;北美和日本的轉爐車間多使用魚雷罐車。混鐵爐的優點,是能均勻鐵水成分和溫度,容納尚不能入爐煉鋼的鐵水和保證及時向煉鋼爐供應鐵水。但混鐵爐有相當大的熱損失,本身操作需要消耗燃料、電能和耐火材料。混鐵爐內不可能進行鐵水預處理,而魚雷罐車可直接將鐵水運至預處理站進行預處理。現代大型高爐煉鐵生產穩定,鐵水成分波動小,高爐出鐵間隔時間和轉爐冶煉周期的匹配不很困難,故大型轉爐煉鋼車間不再有必要採用混鐵爐,而適宜於用魚雷罐車方式供應鐵水。

結構與原理

混鐵爐屬於鋼鐵冶金設備,主要套用在

鋼鐵行業、冶金行業等。混鐵爐用來存貯並保溫由高爐冶煉出來的鐵水,可混合均勻不同高爐冶煉出來的不同溫度及化學成份的鐵水以使其供應給平爐或傳爐煉鋼之用。由爐門軸,爐門框,兩組

滑動軸承和兩個桿狀配重組成,爐門框和爐門軸焊接在一起,爐門框為一個鋼板焊接的框架,其上部和左右各安有鋼製密封槽,槽內鑲嵌

耐火纖維,框內嵌砌耐火磚,爐門軸兩端安放在兩組滑動軸承上,軸承座焊接在出鐵口兩側,在爐門軸的兩個端部各安裝一個桿狀配重,桿狀配重與爐門框之間有一固定夾角。

混鐵爐一般分為300噸、600噸、900噸和1300噸,主要由:底座、爐體、傳動機構、迴轉機構、開蓋機構、鼓風裝置、煤氣空氣管道、氣動送閘裝置、乾油潤滑裝置、混鐵爐平台、電氣系統等11部分組成。爐體是由可拆的側面凸起的端蓋和開有兌鐵水口、出鐵水口的圓筒組成筒體。爐體內砌有耐火材料,耐火材料與爐殼之間填有硅藻土料填料層,藉以隔熱和緩衝爐襯受熱膨脹對爐殼產生的壓力,填料層向里砌有硅藻土磚用來隔熱,硅藻土磚裡面是粘土磚,粘土磚裡面是直接與鐵水接觸的工作層,工作層是用鎂磚砌築的。對於600噸混鐵爐而言,爐襯的總厚度為650mm,其中填料層10mm,硅藻土磚層65mm。粘土磚層115mm,鎂碳磚層460mm。整個爐體的重量都通過接近筒體兩端的偏心箍圈,園輥組成的弧形輥道傳遞到直接固定在基礎上的支撐底座上。

混鐵爐有兩種類型,一種為短身圓柱形,兌鐵口和出鐵口位於同一垂直平面;一種為長身圓柱形,兌鐵口和出鐵口相互錯開布置。混鐵爐容量範圍很大,可由200t至2800t,中國採用300t、600t、1300t三級容量的混鐵爐。確定所需要的混鐵爐容量,除要考慮鐵水需要量外,還要考慮鐵水在爐內的貯存時間以及爐子的充滿度等。一般按下式計算: Q=1.01PKT/24y

式中P為1晝夜產鋼量,t/d;K為鐵水消耗,t/t;1.01為鐵水損失係數;y為充滿度,一般取0.65~0.77;T為平均鐵水貯存時間,一般取8h。

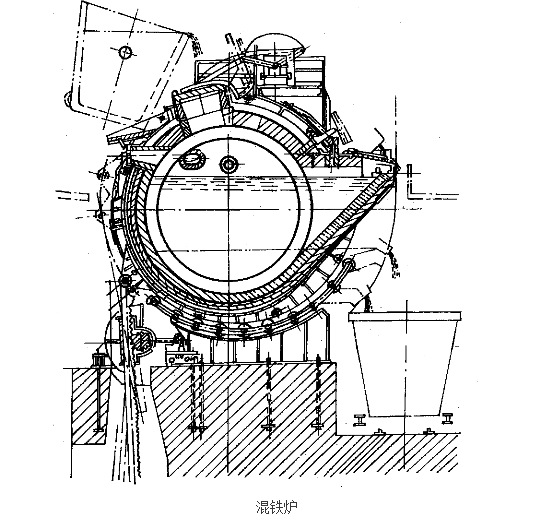

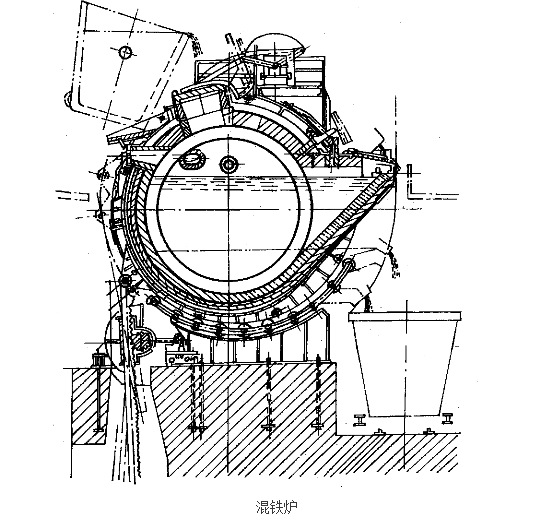

混鐵爐的構造見圖。兌鐵口一般與垂直軸線呈12°~15°角,出鐵口與水平軸線呈30°角,傳動方式為輥輪齒條傳動。修砌混鐵爐用耐火材料主要為粘土磚、鎂磚及絕熱材料等,有的用一部分鉻鎂磚或白雲石磚。修砌一座1300t混鐵爐的用磚量為:鎂磚185t,黏土磚120t,黏土粉3t,絕熱材料10t,合計為328t。而砌襯的消耗隨爐容大小和爐壽命不同而異,一般為0.2~0.5kg/t鐵。

混鐵爐砌築

爐底砌築 爐殼及機電設備安裝、試運轉合格後才能開始砌磚。砌磚前,應測出爐殼的縱橫中心線,並用墨線打在鋼板上,作為控制各部砌體尺寸的基準。爐底砌體一般分為隔熱層、粘土磚層和鎂磚層,爐底砌磚的上、下層磚縫應錯開。濕砌的粘土磚層砌完後應進行烘乾處理,然後再砌鎂磚;乾砌的鎂磚縫中應仔細填充乾燥的鎂質耐火泥。各層磚的砌築方向應與爐子的縱向中心線平行,砌磚由中心向兩端進行,用弧度樣板檢查砌體的弧度。

爐牆砌築 前後牆均採取平砌。後牆砌築有三種形式:弧形牆、直形牆和水平磚層錯台砌築的弧形牆。端牆砌築有兩種形式:弧形牆和具有水平磚層錯台砌築的弧形牆。端牆與爐底、端牆與前後牆的相接處,是砌體的薄弱環節,砌築時應仔細進行磚加工。當前後牆砌至拱腳鐵板下面時,應按拱腳板的斜度砌築,並根據設計要求準確留設砌體與拱腳鐵板下面的間隙,用鎂質泥料填充密實。

出鐵口砌築 出鐵口的斷面呈喇叭形。砌磚前,應找好出鐵口的中心線,按設計尺寸、角度立好線桿,拉線控制出鐵口牆的內控尺寸。出鐵口底一般豎砌兩層鎂磚,上層為活底,按照底的坡度對底的第一層磚進行加工,第一層砌完後即進行牆的砌築,出鐵口牆砌成水平磚層。

爐頂砌築 一般用矽磚砌築,兩端按環乾砌,中部錯縫濕砌。爐頂砌築用的拱胎支設在牢固的拱架上,拱胎由兩端向中間分段設定。爐頂砌磚前,應根據拱磚的寬度,在拱胎上畫出磚環線,並乾排驗縫,逐環由兩端向中間砌磚。在爐頂與受鐵口周圍相連面的加工磚宜預先進行加工和組合,砌築時對號入座。

受鐵口砌築 一般採用鋁鎂磚砌築。砌磚前,找正中心及角度,立好中心輪桿,以輪桿半徑控制,加工與受鐵口拱圈接觸的主拱頂磚。設計的受鐵口帶有銷釘時,砌築中應逐次穿入銷釘。砌築完畢後,仔細勾縫,檢查合格後,方準拆除爐頂拱胎。混鐵爐砌體的膨脹縫,應按設計仔細留設。

混鐵爐安裝

爐體拼裝 為有利於現場拼裝,爐體在製造廠預組裝合格後,都在各連線部位打上標記號碼。現場拼裝在臨時搭設的平台上進行,要仔細核查,對號拼裝,謹防差錯。拼裝圓柱形筒體時,要檢查筒體兩端連線埠直徑和橢圓度,檢查兩個托圈的平行度和同心度。檢查合格後,根據吊具起重能力,決定在吊裝前或在吊裝就位後連線筒體兩端的筒蓋。

底座安裝 設備基礎驗收合格後,即可安裝爐體底座。底座為兩個單獨的凹形弧面結構,在筒體托圈與弧面之間,通過兩組弧形滾道實現爐體的傾動。底座安裝時,應進行兩底座的平行度、對角線和中心線的測量校正,並對兩個凹形弧面的對應點標高進行檢查和調整,使之達到設計和規範的要求。底座經檢驗合格並固定後,把兩組弧形滾道分別放在凹形弧面上,調整好位置並臨時固定,即可將爐體吊裝就位。此時混鐵爐爐體呈靜止(非傾動)狀態,注意檢查爐體傾動中心、底座中心及與滾道零位標記等相互之間的關係。爐體定位後,將爐體和滾道同時固定在底座上,防止傾動。

爐體傾動機構安裝 傾動機構是由電動機帶動一組減速器,通過減速器輸出軸上的齒輪帶動一個鉸接在爐體凸耳上的齒條往復運動,達到使爐體傾動的目的。為了保證齒條運動中心軌跡的正確性,在齒條安裝前,應再從爐體凸耳與齒條鉸接的中心點校正一次爐體安裝的正確位置。為便於齒條的安裝,應預先檢查鉸接點部位的軸、孔及襯套的加工尺寸和配合精度,尤其要檢查處理好齒條與齒條箱內方形耐磨銅板(套)的配合間隙。齒條的安裝順序,應先插入齒輪箱內,然後再與爐體凸耳鉸接點連線。