深低溫設備是指能產生和維持深低溫,使原料氣液化或分離,並提純其組分的設備,又稱深度冷凍設備。

基本介紹

- 中文名:深低溫設備

- 範圍:120K到接近絕對零度

- 又稱:深度冷凍設備

- 用途:可作為火箭的推進劑

簡介,研究簡史,工作原理,設備分類,所用材料,分離原理,

簡介

深低溫是指遠低於普通製冷工程所達到和套用的溫度,其範圍一般為120K到接近絕對零度。深低溫設備的用途很廣,例如氧液化設備和氫液化設備能生產液氧和液氫,可作為火箭的推進劑;氦液化設備可生產液氦,用於研究超導材料、超導電技術、空間技術等;又如用深低溫天然氣分離設備可將原料氣分離,生產出乙烷、乙烯等輕烴化工原料;深低溫空氣分離設備可生產氧氣和氮氣。供冶煉鋼鐵、製造合成氨等之用等等。

產生和維持深低溫,使原料氣液化或分離並提純其組分的設備,又稱深度冷凍設備。深低溫是指遠低於普通製冷工程所達到和套用的溫度,其範圍一般為120K到接近絕對零度。深低溫設備的用途很廣。例如,氧液化設備和氫液化設備能生產液氧和液氫,作為火箭的推進劑;氦液化設備可生產液氦,用於研究超導材料、超導電技術、空間技術等。又如用天然氣分離設備將原料氣分離,可生產乙烷、乙烯等輕烴化工原料;空氣分離設備可生產氧氣和氮氣,供冶煉鋼鐵、製造合成氨等之用。20世紀70~80年代,空氣分離設備在煤的氣化、污水處理、紙漿漂白、石油蛋白的發酵和積體電路板生產等新領域得到了套用和推廣。

研究簡史

20世紀70~8O年代,空氣分離設備在煤的氣化、污水處理、紙漿漂白、石油蛋白的發酵和積體電路板生產等新領域得到了套用和推廣。

地球上並不存在天然的深低溫環境和深低溫物質,因此必須利用深低溫設備,才能獲得這樣的低溫。1877年,法國的凱泰和瑞士的皮克特分別用實驗室的製冷設備,達到了90.2K以下的深低溫、獲得 了霧狀液態氧。

1893年,英國的杜瓦首先製成能保存深低溫液化氣體的真空瓶,被稱為杜瓦瓶;1895年,德國的林德套用焦耳-湯姆森等焓節流效應,以壓縮機、管式換熱器和節流閥組成原始深低溫設備,並用它液化空氣,使溫度達到8O.9K;1898年,杜瓦在林德工作基礎上,用液態空氣預冷氫氣,再經節流閥等焓膨脹,將溫度降到20.4K以下而獲得液氫。1902年,法國的G.克勞德在林德液化設備基礎上加上活塞式膨脹機,以等熵膨脹製冷方法為主 ,也製成液化空氣的設備。

工作原理

1903年出現了第一台商品制氧機;1908年,荷蘭的卡默林·昂內斯將液氫預冷氦氣,並在絕熱條件下等焓膨脹,將溫度降到4.2K以下,而獲得液氦;1965年,蘇聯的涅加諾夫等人發明稀釋制冷機,使溫度達到0.025K;70年代以來,人們套用退磁製冷技術,使設備致冷溫度進一步降低。

氣體液化 氣體液化是根據液化循環,組織液化設備實現的。主要的液化循環有林德液化循環和克勞德液化循環。

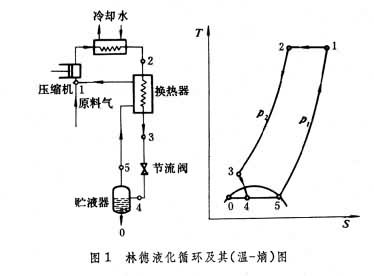

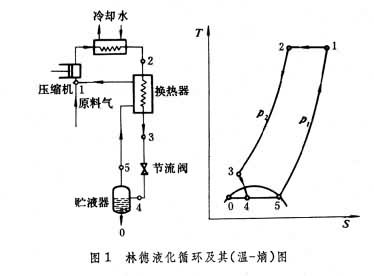

① 林德液化循環:利用節流閥的節流效應使原料氣液化的循環(圖1)。常壓p1、常溫T1的原料氣在壓縮機中等溫壓縮由狀態1到狀態2,相應的壓力為p2,經換熱器降溫到狀態3,然後通過節流閥降壓,等焓膨脹到狀態4。這時,部分氣體就轉變成液體,從貯液器排出;未液化的部分氣體在換熱器中復熱至狀態1,從而形成一個熱力循環。 深低溫設備

深低溫設備

深低溫設備

深低溫設備② 克勞德液化循環:利用等熵膨脹和等焓膨脹結合製冷來使原料氣液化的循環(圖2)。常壓p1、常溫T1的原料氣在壓縮機中等溫壓縮由狀態1到狀態2,相應的壓力為p2,經換熱器E1降溫到狀態3。此後氣體分為兩部分,一部分氣體繼續經換熱器E2、E3,降溫到狀態4、5,再通過節流閥等焓膨脹到狀態6。這時,部分氣體轉變為液體從貯液器排出;未液化的部分氣體在換熱器E3中復熱至狀態8,再匯合另一部分在膨脹機中等熵膨脹至狀態8的氣體,最後在換熱器E2、E1中復熱至狀態1,從而形成一個熱力循環。其他尚有在此基礎上發展的液化循環,如帶附加製冷循環(如帶氨或液氮或其他冷源的預冷循環)的節流液化循環或等熵膨脹液化循環,帶外加製冷循環(如外加氮製冷循環)等熵膨脹的液化循環、回熱式氣體製冷循環(見制冷機循環)和多級等熵膨脹的液化循環等。 深低溫設備

深低溫設備

深低溫設備

深低溫設備以上各種循環均為理想循環。但在實際套用中,壓縮機的壓縮過程不是等溫過程,換熱器有復熱不足和外熱侵入的冷量損失,膨脹機有絕熱損失和機械損失等,因此在實際製冷流程中需要採取補償措施,以求流程的熱量平衡。

氣體分離 常用的原料氣分離原理有深低溫精餾、深低溫分凝和深低溫吸附3種。①深低溫精餾:先將原料氣液化,然後再按各組分冷凝(蒸發)溫度的不同,套用精餾原理分離出各組分。分離的過程是在深低溫精餾塔中實現的。這種方法適用於被分離組分的冷凝溫度相近的原料氣,如從空氣中分離氧和氮。②深低溫分凝:利用原料氣中各組分冷凝溫度的差異,在換熱器中降低原料氣的溫度,由高到低逐個組分進行液化,並在分離器中將液體分離。這種方法適用於被分離組分的冷凝溫度相距較遠的原料氣如焦爐氣的分離。③深低溫吸附:利用多孔性的固體吸附劑具有選擇吸附的特性,在深低溫下吸附某些雜質組分,以獲得純淨的產品。如利用分子篩吸附器在液態空氣溫度下從粗氬中吸附氧和氮,以獲得精氬。

根據工藝的需要,有時單獨使用一種原理,有時幾種原理同時並用。

設備分類

在自然界和工業生產過程中,存在和產生著供低溫設備加工的原料氣,其中大部分是多組分的氣體。按照原料氣組分、工作過程和所獲得產品狀態的不同,深低溫設備可分為氣體分離設備、氣體液化設備和回熱式氣體制冷機。

氣體分離設備 從多組分原料氣中分離出單組分的氣態產品和液態產品的深低溫設備。就產品而言,它以分離氣態產品為主;就使用的設備數量而言,以空氣分離設備為多,在中國空氣分離設備約占深低溫設備數的90%以上。

氣體液化設備 通過製冷循環把天然氣或純氣體如氧、氮、氫、氖和氦等分別冷卻和冷凝成液態產品的深低溫設備。

回熱式氣體制冷機 以氦氣或氫氣為工質,在封閉系統中套用回熱原理實現氣體製冷循環以獲得低溫和冷量的機械。

深低溫設備均為成套的設備,一般由原料氣的過濾器、清洗塔、壓縮機、冷卻器、換熱器、淨化設備、膨脹機、液化器、深低溫精餾塔和產品的輸送、貯存設備,以及為運轉服務的儀表和電器控制器、停車加溫系統等設備組成。

所用材料

對深低溫設備的材料有特殊的要求,不能使用脆性材料。常用的材料有銅、防鏽鋁和奧氏體不鏽鋼等。深低溫液化氣體貯槽或氫、氦液化設備因所處的溫度水平極低,須選用導熱性差的材料如德國銀等,並採取防止輻射熱侵入的措施以減少冷損失。

常用的原料氣分離原理有深低溫精餾、深低溫分凝和深低溫吸附三種。

分離原理

深低溫精餾是先將原料氣液化,然後再按各組分冷凝(蒸發)溫度的不同,套用精餾原理分離出各組分,分離過程是在深低溫精餾塔中實現的。這種方法適用於被分離組分冷凝溫度相近的原料氣,如從空氣中分離氧和氮。

深低溫分凝是利用原料氣中各組分冷凝溫度的差異,在換熱器中降低原料氣的溫度,由高到低逐個組分進行液化,並在分離器中將液體分離。這種方法適用於被分離組分的冷凝溫度相距較遠的原料氣,如焦爐氣的分離。

深低溫吸附是利用多孔性的固體吸附劑具有選擇吸附的特性,在深低溫下吸附某些雜質組分,以獲得純淨的產品的方法。如利用分子篩吸附器在液態空氣下從粗氬中吸附氧和氮,以獲得精氬等。根據工藝的需要,有時單獨使用一種原理,有時幾種原理同時並用。