液膜分離

液膜分離與溶劑萃取一樣,由萃取與反萃取兩個步驟組成,但是,溶劑萃取中的萃取與反萃取是分步進行的,它們之間的耦合是通過外部設備(泵與管線等)實現的;而液膜分離過程的萃取與反萃取分別發生在液膜界面的兩側,萃取和反萃取同時進行,溶質從料液相萃入膜相,並擴散到膜相另一側,再被反萃入接收相,萃取和反萃取在一級內完成,由此實現萃取與反萃取的“內耦合”(inner coupling)。液膜傳質的“內耦合”方式,打破了溶劑萃取所固有的化學平衡,所以,液膜分離過程是一種非平衡傳質過程。液膜分離還結合了透析過程中可以有效去除基體干擾的優點,因此液膜可以實現分離與濃縮雙重效果。

液膜分離的特點

液膜分離有以下特點。

(1)液膜分離為非平衡傳質過程,萃取與反萃取可同時進行,同時實現分離和濃縮。

(2)液膜內的擴散係數比固膜的大,可根據不同的分離體系添加不同載體,在某些情況下,液膜中還存在對流擴散,所以,即使是厚度僅為微米級的固體膜,其傳質速率亦無法與液膜比擬。

(3)內相與外相是互溶的或部分互溶的,而它們與膜相是互不相溶的,這樣可以減少膜相的流失。

(4)試劑消耗量少,流動載體(萃取劑)在膜的一側與溶質配合,在膜的另一側將溶質釋放。載體在膜中猶如河中的“渡船”,將溶質從膜的一側“渡”到另一側,溶質的膜滲透速率與膜載體濃度不成比例。載體在膜內穿梭流動,使之在傳遞過程中不斷得到再生。

(5)“上坡”(up-hill)效應,或者稱為溶質“逆其濃度梯度傳遞”的效應,溶質從液膜低濃度側向高濃側傳遞的效應,由於在膜兩側界面上分別存在著有利於溶質傳遞的化學平衡關係,這兩個平衡關係使溶質在膜內順其濃度梯度擴散,界面兩側化學位的差異導致溶質透過界面而傳遞。液膜的這一特性使其在從稀溶液中提取與濃縮溶質方面具有優勢。

(6)選擇性好。固體膜往往只能對某一類離子或分子的分離具有選擇性,而對其他特定離子或分子的分離,則性能較差。

液膜的組成和分類

液膜是由膜相、內相和外相組成的。膜相由膜溶劑(水或有機溶劑)、表面活性劑(乳化劑)、載體和膜相物質組成。

膜溶劑是膜相的主要成分,占90%以上.具有一定的黏度,保持成膜所需的機械強度,類似生物膜的類脂,一般為水或有機溶劑。選擇的依據是液膜的穩定性、對載體及溶質的溶解性、安全性和對生物活性無破壞性。

表面活性劑占1%~5%.它具有親水、親油基團,能定向排列於油和水兩相界面,用以穩定膜形,固定油水分界面。根據分離物質的性質對其進行選擇,分為陰離子型、陽離子型和非離子型等,它能促進成膜液體的乳化、液膜穩定和選擇滲透。

流動載體占1%~2%,載體實際上是萃取劑,對分離速度起決定性作用,是液膜分離技術的關鍵。載體對分離溶質的選擇性要好、通量大。載體應具備如下條件:能與被分離組分在液膜外相進行配合反應,而在液膜的內相發生解配反應;載體與被分離組分形成的配合物可溶於液膜相,而不溶於內相和外相,也不產生沉澱。載體配合適宜的反萃取劑,才能達到分離效果。適當的載體可以幾十甚至上百倍地提高分離效率。目前生物和食品工業中,載體基本上都是一種季銨鹽。

膜增強添加劑用於進一步提高膜的穩定性。內相即接受相或反萃相。外相即待分離原料液或被萃取相。

根據液膜構成和操作方式的不同,可將液膜分為支撐液膜(supposed liquid membrane)、乳狀液膜(含載體的和不含載體的)(emulsion liquid membrane)和液滴狀液膜。另外還有最近幾年在研究的新型液膜包容液膜和靜電式準液膜。

另外,還可以根據液膜中膜溶劑的不同把液膜分為油性液膜和水性液膜。當被隔開的兩種溶液是水相時,液膜應是油型(油泛指與水不相混溶的有機相);當被隔開的兩種溶液是有機相時,液膜應是水型。

液膜分離的機理

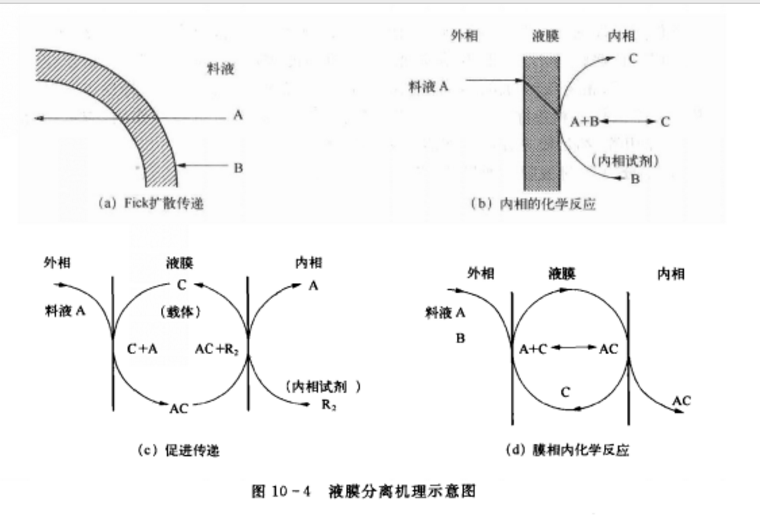

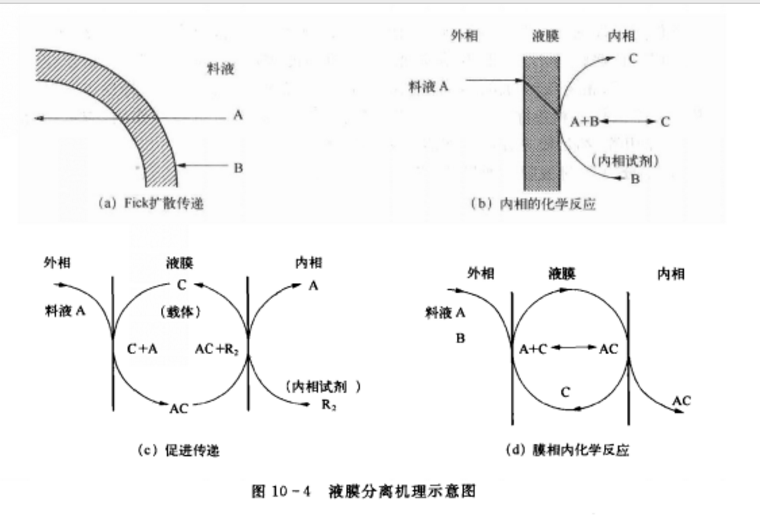

液膜分離機理主要有以下幾種:①Fick擴散傳遞機理(無載體)②內相的化學反應③膜相的促進傳遞機理(含載體)④膜相的化學反應(不含載體)。

液膜的製備

乳狀液膜的製備通常採用攪拌、超音波或其他機械分散方式,使含有膜溶劑、表面活性劑、流動載體以及膜增強劑的膜相溶液與內相溶液進行混合。

支撐液膜是利用界面張力和毛細管力作用,將膜相附著在多孔惰性支撐體微孔中製成的。

液膜分離的過程工藝

(1)混合分離

混合分離是使乳狀液膜與待分離的料液充分混合接觸,形成w/o/w型或o/w/o型多重乳狀液分離體系,通常採用將乳狀液和料液混合攪拌或以連續流動的方式使乳狀液和料液相互接觸。對混合分離的要求一方面是兩相間充分接觸,以利於溶質的遷移,另一方面還必須考慮液膜的穩定性。因此,混合攪拌強度、流體的流量等是影響分離效率的重要因素。

(2)沉降澄清

沉降澄清則是將富集了遷移物質的乳化液與殘液進行分離,該工序的要求是兩相迅速分離並減少相互夾帶,目前大多採用沉降槽實現分層澄清。

(3)破乳

為了使液膜得到重新利用並富集溶質的內相,需要將乳液破乳,分離出膜相用於循環制乳。在實際破乳過程中存在著乳狀液滴尺寸小、破乳分離的速度較慢,可能導致生成第三相等不利因素。因此破乳技術是乳狀液膜分離技術實現工業化的關鍵環節。

(4)乳狀液膜分離裝置設備

乳狀液膜分離主要裝置設備有:制乳—攪拌槽、萃取—攪拌槽或轉盤塔、沉降澄清—沉降槽、破乳—破乳器。

液膜分離的影響因素

如何使待分離物由非活化態轉化為活化態而不是使干擾物質或其他不需要的物質變為活化態是提高液膜選擇性的關鍵,這不僅需要從液膜構成入手,而且對分離過程所採取的操作條件必須加以嚴格限制。

(1)混合強度的影響

在制乳階段,攪拌速度愈大,乳液直徑愈小,乳液愈穩定。在水乳接觸階段,攪拌有一最佳值,速度過快,液膜容易破裂;相反,速度過低,難以保證水、乳之問的充分混合,二者都會降低分離效率。

(2)操作時間

在制乳階段,制乳時間越長,乳液分散狀態愈好,液膜越穩定。對乳液的基本要求是能放置較長的時間還能保持穩定性。

液膜和原料液接觸時間有一最佳值,因為時間過長,會因液膜穩定性受到影響而影響分離效果,當然也不能太短,接觸時間短,不能將待分離物質萃取到膜相,會影響分離效果。

(3)料液的濃度、酸度的影響

液膜分離屬於非平衡分離過程,可對1%~2%以下濃度的料液進行分離。若溶質濃度過高,一級處理會達不到要求,必須採用多級處理方式。一般採用逆流操作,可以提高推動力;連續相pH決定滲透物的存在狀態,在一定pH下,滲透物能與液膜中的載體形成配合物而進入液膜相,從而產生良好的分離效果;反之則分離效果差。調節溶液的pH可以把各種平衡常數pK不同的物質有選擇的萃取出來,另外pH對表面活性劑穩定性也有影響。

(4)操作溫度

操作溫度也有一個最佳值,一般在室溫下進行。提高操作溫度,傳質速率加快,但是液膜的黏度下降,這會降低分配比,增加液膜的揮發性,可能引起表面活性劑的水解,降低液膜穩定性和分離效率。

(5)油內比

油內比是指含表面活性劑的油膜體積與內相試劑體積之比,當它從1增至2時,液膜變厚,液膜穩定性增加,但滲透速率降低,傳遞速率下降。

(6)乳水比

液膜乳液體積與料液體積之比即乳水比,乳水比愈大,滲透過程的接觸面積愈大,分離效果也越好,但乳液消耗多,成本高。從經濟上看,在高效分離的同時,希望乳水比越小越好。

液膜分離的套用

液膜分離主要套用於下列領域:

①生化分離,從發酵液中提取胺基酸、有機酸等;

②廢水處理,含酚、氰、氨、汞、銅等的工業廢水,採用液膜處理,可富集濃縮並回收有用物質;

③濕法冶金,從銅礦酸浸液中回收銅,從鈾礦酸浸液中回收鈾。