產生及影響

雜散光是通過光學系統投射到像平面上不參與成像的有害的光。產生這些有害的光是由於非成像光線通過光學系統射向儀器鏡筒的內壁表面,再由內壁表面反射後通過光學系統的出射光瞳射向像面。其次是成像光束及非成像光束通過光學零件折射面時,有一部分光反射回到儀器內壁表面,或在光學零件的兩個折射面間多次反射和折射產生的雜散光。還有就是光學零件表面劃痕、麻點、拋光不夠的部位,光學材料內部的條紋及雜質和光學零件的粗糙的非工作面的散射等原因引起的雜散光。

這種雜散光的危害是降低了像面上圖像的對比度,淹沒了對比度很低的圖像或圖像的細節,直接降低了光學系統的成像質量。

雜散光可分為一次、二次和高次雜散光。凡由儀器內壁表面、鏡框、光學零件表面及其他能產生雜散光的表面由一次反射或散射產生的射向成像面的,而且在視場角以內的非成像光線,即為一次雜散光。一次雜散光再經儀器內壁表面等的反射或散射所產生的射向像面的,並在視場角以內的非成像光線為二次雜散光。依此類推,可產生高次雜散光。

決定雜散光的數值指標很難通過計算方法來預先確定。但是,對於一種特定的儀器,通過實驗室實際測量的方法可測出其雜散光的數值指標。在實際光學系統中不能徹底消除雜散光,只能使之儘可能減少。實現減少雜散光的方法有:在設計時,應使光學系統在滿足成像要求前提下儘可能使折射面減少,以使折射面產生的反射次數減少;使透鏡的實際口徑大一些,以減少透鏡邊緣產生的散射;在鏡筒設計時加上消雜光光闌或加工內螺紋,以阻擋鏡筒內表面反射的雜散光;使光學系統的工作距離儘可能大一些,以免由出射光瞳射出的發散狀雜散光大部分射向像面。在工藝上,應使光學零件表面清洗乾淨;光學材料應要求選擇合適的氣泡度和條紋度;光學零件非工作面塗黑色塗料,並使之滲到粗糙表面的麻坑中去;使儀器鏡筒的內壁及裝卡光學零件的金屬支撐件煮黑或塗以黑色無光漆。

套用

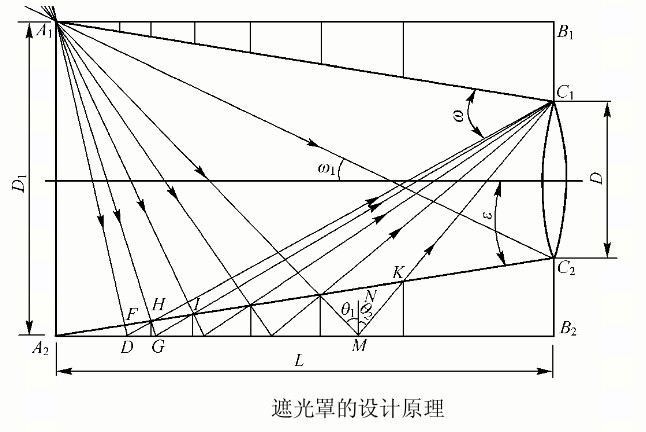

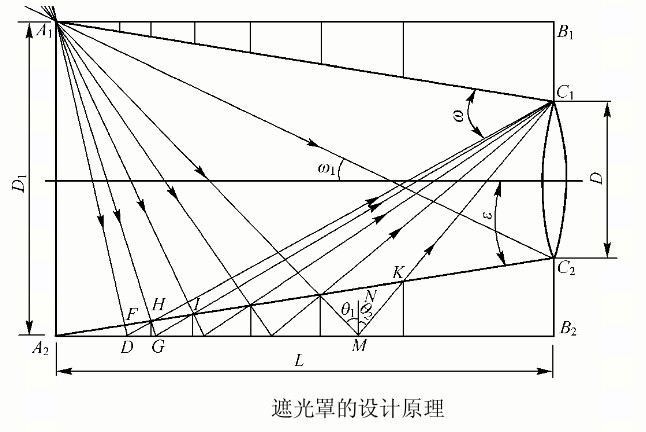

消雜光光闌一種通常的用法是裝在儀器物鏡的前面,即遮光罩。若物鏡前面沒有任何光闌時,物空間內約2p 角度內的光線均可射入物鏡,則鏡筒內壁等非工作表面將被照射大量光能,形成雜散光。為此,加上遮光罩可以攔掉視場以外的光線射入物鏡的入射光瞳。遮光罩的設計應使任何直射到其內表面的光線經第一次反射後不能射入物鏡的入射光瞳。在遮光罩的內壁上可安置若干個消雜光光闌,所有光闌的邊緣必須沿著光管的邊界A1C1 和A2C2 。遮光罩的長度L可由下式確定:

遮光罩的入射孔徑D1可由下式計算:

式中,D為光學系統入射光瞳直徑;W 為系統的視場半角;W

1為通過系統入射光瞳邊緣的光線和光軸間最大的夾角。給定遮光罩長度L或直徑D

1 以後,在遮光罩內消雜光光闌的數目和位置可用作圖的方法確定,如圖1所示。由點C

1以視場半角W作直線C

1D和A

2B

2 交於點D,連直線A

1D和直線A

2C

2 交於點F。在點F處可放置第一個消雜光光闌。同時直線C

1D又與A

2C

2 交於點H ,則在點H 處放置第二個消雜光光闌。連直線A

1H 與A

2B

2 交於點G,連直線C

1G與直線A

2C

2 交於點I ,在點I處設定第三個消雜光光闌。依此類推,可得一系列消雜光光闌的位置。當兩條直線A

1M和MC

1 相對於直線A

2B

2 處於接近符合反射定律的情況,即

,則直線C

1M 和直線A

2C

2 的交點K處,即為最後一個消雜光光闌的位置。

圖1 遮光罩的設計原理