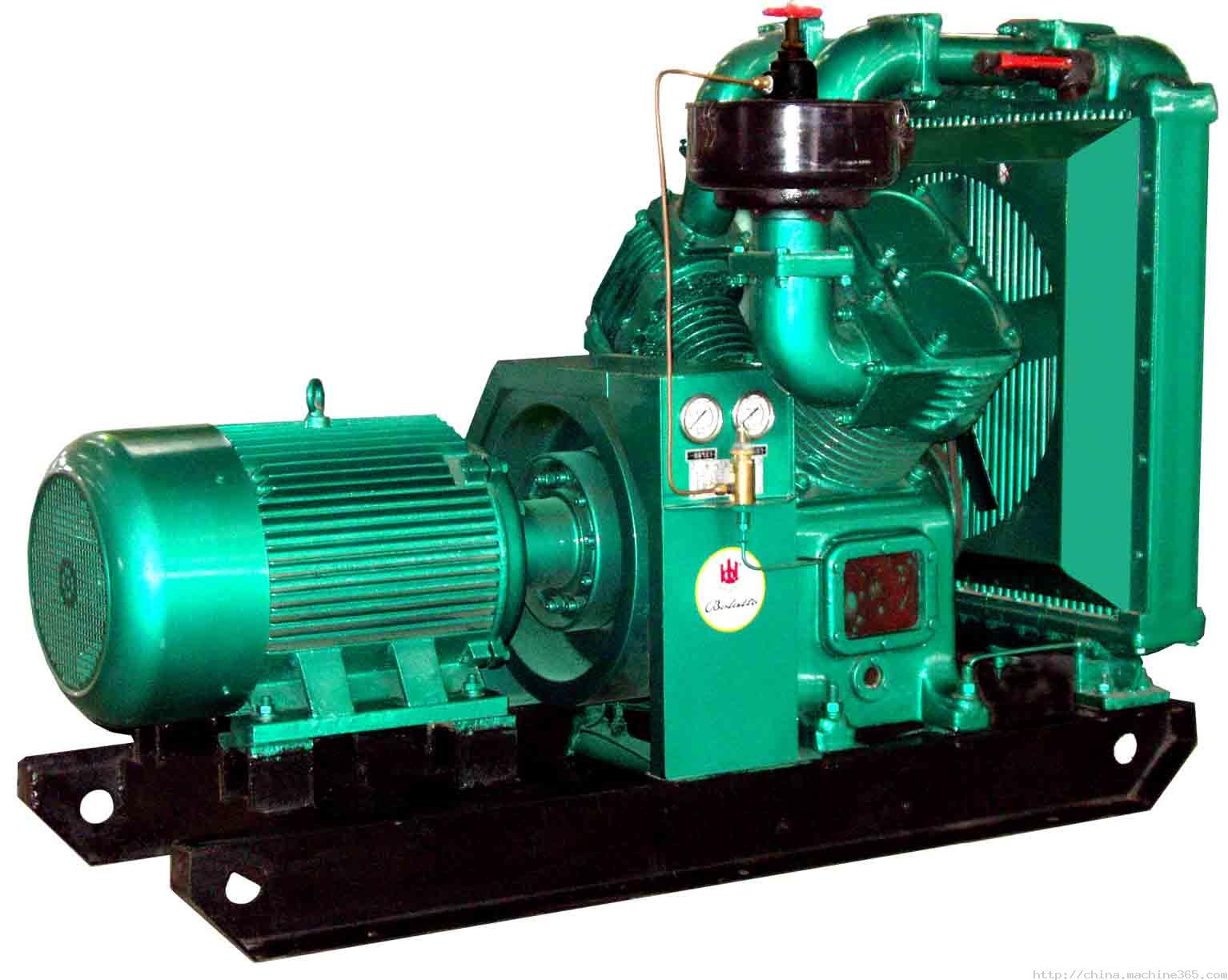

活塞式空壓機是往復式空壓機中的一種,其壓縮元件是一個活塞,在氣缸內部做往復運動,按活塞同氣體。衍生產品有空壓機、流水線設備、塑機、風機等。

基本介紹

- 中文名:活塞空壓機

- 外文名:Piston air compressor

- 概述:活塞式空壓機是往復

- 組成結構:活塞式空壓機基本組成

- 主要種類:接觸的方式不同,常有一

活塞式空壓機是往復式空壓機中的一種,其壓縮元件是一個活塞,在氣缸內部做往復運動,按活塞同氣體。衍生產品有空壓機、流水線設備、塑機、風機等。

活塞式空壓機在氣缸內作往復運動的活塞向右移動時,氣缸內活塞左腔的壓力低於大氣壓力 p a ,吸氣閥開啟,外界空氣吸入缸內,這個過程稱為壓縮過程。當缸內壓力高於...

活塞式空壓機是往復式空壓機中的一種,其壓縮元件是一個活塞,在氣缸內部做往復運動,按活塞同氣體。衍生產品有空壓機、流水線設備、塑機、風機等。...

活塞式空壓機的優點是結構簡單,使用壽命長,並且容易實現大容量和高壓輸出。缺點是振動大,噪聲大,且因為排氣為斷續進行,輸出有脈衝,需要貯氣罐。...

往復活塞式空壓機,按其結構分為滑管式和連桿式空壓機兩類。...... 往復活塞式空壓機,按其結構分為滑管式和連桿式空壓機兩類。往復活塞式空壓機,按其結構分為...

《無油活塞空壓機》是一部圖示,這部圖書的作者是是佚名。...... 《無油活塞空壓機》是一部圖示,這部圖書的作者是是佚名。無油活塞空壓機用四氟乙烯或石墨作活塞...

大多數空氣壓縮機是往復活塞式,旋轉葉片或旋轉螺桿。離心式壓縮機是非常大的套用...空氣壓縮機(空壓機)的種類很多[1]。 1、按工作原理可分為三大類:容積型、動力...

在氣壓傳動中,通常採用容積型活塞式空氣壓縮機。這裡介紹兩種典型結構,用來幫助理解空氣壓縮機的工作原理。圖3.33(動畫)和圖3.34(動畫)分別給出了立式、臥式空氣...

高壓空壓機是將自由狀態下的空氣,壓縮至表壓為10MPa(兆帕)以上的壓縮空氣的機器,流經機組中的分離器與過濾器後,脫除了含在高壓空氣中的水、油份和雜質,使排出...

《微型往復活塞空氣壓縮機(GB/T 13928-2002)》與GB/T 13928—1992相比,主要變化如下:增加了水冷空氣壓縮機可參照本標準執行;增加了本標準不適用於額定轉速大於...

靠一個或幾個作往復運動的活塞來改變壓縮腔內部容積的容積式壓縮機。目前往複式壓縮機主要是活塞式空壓機為主,而活塞式空壓機現在主要向中壓及高壓方向發展,這個...

連桿式壓縮機也屬往復活塞式,是電冰櫃採用時間較早的一種。在20世紀50年代以前生產的電冰櫃幾乎都是採用連桿式空壓機。其特點是運轉比較平穩、噪聲低、磨損小、...

《一般用固定的往復活塞空氣壓縮機(GB/T 13279-2002)》是對GB/T 7787—1987...調整了個別功率檔次的空壓機噪聲指標;按新標準調整了空壓機的劃分類型及相應的...

螺桿式 空氣壓縮機屬於容積式壓縮機,其活塞採用螺桿的形式;這是現今使用的最主要壓縮機類型。 螺桿壓縮元件的主要部件是凸形轉子和凹形轉子,這兩個轉子相互靠近...

隨著社會的不斷進步和科學的發展,節能已經越來越成為人們關心的話題,各國各個行業都在採取積極有效的措施節能,本文將為你講述空壓機的節能方法。...

JAGUAR捷豹牌空壓機,是廈門東亞機械有限公司所生產的空壓機品牌。該公司1990到祖國大陸轉投資企業,總投資額2000萬美元,年生產能力,各型螺桿式壓縮機20000台以上,從7...

活塞式空氣壓縮機 空壓機分類 參考資料 1. 張旭葵 蔣協和,空氣壓縮機司機,煤炭工業出版社,1990年08月第1版, 2. 西安交通大學流體機械教研室,華中理工大學壓縮...

由電動機直接驅動壓縮機,使曲軸產生旋轉運動,帶動連桿使活塞產生往復運動,引起氣缸容積變化。中文名 熊貓空壓機 生產公司 上海熊貓機械集團 主營產品 螺桿式空...

空壓機維修是更換全部磨損的零件,空壓機轉2000個小時或一年後,要更換濾芯,在多灰塵地區,則更換時間間隔要縮短。濾清器維修時必須停機,檢查壓縮機所有部件,排除壓縮...

空壓機配件比較籠統的一個詞,空壓機按照工作原理分為活塞式空壓機和螺桿式空壓機。空壓機配件主要是一些常規易損配件,螺桿式空壓機配件分為易損配件,比如溫度感測器...

螺桿式空壓機是一種空氣壓縮機,有雙螺桿與單螺桿兩種。雙螺桿空壓機的發明比單螺桿空壓機晚十幾年,設計上雙螺桿式空壓機更趨合理、先進。雙螺桿空壓機克服了單...

靜音空壓機分為有油靜音空壓機和無油靜音空壓機。有油是超靜音的空壓機,通常噪音在40分貝左右;無油靜音空壓機噪音在60分貝左右。採用無油皮碗套活塞方式進行空氣...

比任何空壓機噪音都低,可直接放置在生產車間內,對工作者干擾極小。完全可省略空壓機專用機房。因為噪音低,所以可以隨意安放在您認為方便的地方,無需為了隔離高噪音...

空壓機油用處在各種類型機械上以減少摩擦,保護機械及加工件的液體潤滑劑,主要起潤滑、冷卻、防鏽、清潔、密封和緩衝等作用。空壓機油占全部潤滑材料的85%,種類牌號...