專利背景

2018年5月之前的技術中,

壓縮機在用於低溫制熱時,由於冷媒低蒸發溫度時,吸氣密度小,導致壓縮機低溫下制熱量衰減嚴重,解決壓縮機低溫衰減的常用方法為補氣技術,補氣技術有單級補氣技術和雙級補氣技術;其中雙級補氣技術又稱雙級增焓壓縮機,其補氣效果好,但成本高,工藝性不好。特別是,雙級壓縮的兩個氣缸,其排量只計一級氣缸的排量,導致了壓縮機排量受限,使得其排量使用範圍嚴重受限。另外,在壓比(如夏季製冷)不大的使用環境下,由於兩個

氣缸的存在,此時由於余隙容積等對壓縮機性能的影響體現的較為明顯,導致了壓比不大的工況下,雙級增焓壓縮機能效偏低。已有的單級壓縮機存在補氣量不足導致單級壓縮機工作效率低問題。

發明內容

專利目的

《泵體結構及具有其的壓縮機》的主要目的在於提供一種泵體結構及具有其的壓縮機,以解決2018年5月之前的技術中單級壓縮機的補氣量不足導致單級壓縮機工作效率低問題。

技術方案

根據《泵體結構及具有其的壓縮機》的一個方面,提供了一種泵體結構,包括:缸體,缸體具有吸氣孔和補氣孔;曲軸,曲軸具有偏心部,偏心部設定於缸體內;滾子,滾子套設於偏心部上並位於缸體內,在一個壓縮周期內,滾子的內圓掃過的區域為S,補氣孔位於滾子的至少一端的端面的一側,補氣孔的橫截面的面積區域為B,其中,

。

進一步地,位於補氣孔部分區域或者全部區域的點滿足x+y≤(r+e),其中,x是補氣孔的任意一點的橫坐標,y是補氣孔的任意一點的縱坐標,e是滾子的偏心量,r是滾子的內圓半徑。

進一步地,滾子的內圓掃過的區域與補氣孔的橫截面的面積區域相交形成的重疊區域的面積大於或等於一半的補氣孔的橫截面的面積。

進一步地,補氣孔的沿缸體的徑向方向的橫截面的型線由多條曲線構成,多條曲線包括第一曲線,第一曲線通過以下參數方程獲得:(R-1)≤(x-a)+(y-b)≤(R+1);其中,a+b=e,且|a/b|=tanα,e為滾子的偏心量,R為滾子的外圓半徑,α為滾子的外周面關閉吸氣孔時的曲軸的轉角。

進一步地,補氣孔的沿缸體的徑向方向的橫截面的型線由多條曲線構成,多條曲線包括第二曲線,第二曲線通過以下參數方程獲得:(R-1)≤(x-c)+(y-d)≤(R+1);c+d=e,且|c/d|=tan(|180°-β|),β為缸體內部的氣壓與補氣孔內的壓力相等時的曲軸的轉角,R為滾子的外圓半徑。

進一步地,補氣孔的沿缸體的徑向方向的橫截面的型線由多條曲線構成,多條曲線包括第三曲線,第三曲線通過以下參數方程獲得:(R-e-4)≤x+y≤(R-e+1);其中,e為滾子的偏心量,R為滾子的外圓半徑。

進一步地,補氣孔的沿缸體的徑向方向的橫截面的型線由多條曲線構成,多條曲線包括依次連線的第一曲線、第二曲線和第三曲線,第一曲線和第二曲線靠近滾子的內壁設定,第三曲線靠近曲軸設定,第一曲線通過以下參數方程獲得:(R-1)≤(x-a)+(y-b)≤(R+1);第二曲線通過以下參數方程獲得:(R-1)≤(x-c)+(y-d)≤(R+1);第三曲線通過以下參數方程獲得:(R-e-4)≤x+y≤(R-e+1);其中,a+b=e,且|a/b|=tanα,e為滾子的偏心量,R為滾子的外圓半徑,α為滾子的外周面關閉吸氣孔時的曲軸的轉角;c+d=e,且|c/d|=tan(|180°-β|),β為缸體內部的氣壓與補氣孔內的壓力相等時曲軸的轉角。

進一步地,補氣孔位於第一曲線、第二曲線和第三曲線圍成的區域內。

進一步地,120°≤β≤200°。

進一步地,泵體結構還包括:密封部,設定於偏心部的至少一個端面所在的一側,曲軸帶動滾子轉動,以使密封部的端面與滾子的部分端面具有將補氣孔打開的避讓位置,以及具有將補氣孔關閉的關閉位置,或者,使密封部的端面具有將補氣孔打開的避讓位置,以及具有將補氣孔關閉的關閉位置。

進一步地,密封部的橫截面的型線由偏心部外圓的部分型線和曲率半徑為r1的曲線形成,密封部的靠近曲軸的點至曲軸的軸心的最大距離為L1,其中,r1<L1,和/或L1<L其中,L為補氣孔至缸體的幾何中心處的最小距離。

進一步地,當曲軸帶動滾子轉動,以使滾子的外周面將吸氣孔關閉時,密封部的端面與滾子的部分端面位於避讓位置,或者,當曲軸帶動滾子轉動,以使滾子的外周面將吸氣孔打開時,密封部的端面具有將補氣孔關閉的關閉位置。

進一步地,當缸體的內腔的壓力大於或等於補氣孔內的壓力時,密封部的端面與滾子的部分端面位於關閉位置。

進一步地,密封部包括:密封本體,密封本體的上端面與偏心部的下端面相連線,密封本體的靠近曲軸的一側與曲軸的外周面具有距離地設定,密封本體的遠離曲軸的一側的外周面與偏心部的外表面相平齊地設定,密封本體的下端面與滾子的部分的下端面具有將補氣孔打開的避讓位置,以及具有將補氣孔關閉的關閉位置。

進一步地,曲軸的靠近偏心部的下端面的靠近曲軸軸線一側設定有弧形凸起,密封部包括:密封本體,密封本體可拆卸地設定於曲軸的下端面處,密封本體的靠近曲軸的一側與弧形凸起的外表面相配合,密封本體的外周面與滾子的內壁相抵接。

進一步地,曲軸的靠近偏心部的下端面的靠近曲軸軸線一側設定有弧形凸起,密封部包括:密封本體,密封本體設定於曲軸的下端面處並與弧形凸起一體設定,弧形凸起的下端面與密封本體的下端面相平齊,弧形凸起的下端面與密封本體的下端面形成偏心部的下止推面。

進一步地,曲軸的靠近偏心部的下端面的靠近曲軸軸線一側設定有弧形凸起,密封部包括:密封本體,密封本體可拆卸地設定於曲軸的下止推面處,密封本體的靠近曲軸的一側與弧形凸起的外表面相配合,密封本體的外周面與滾子的內壁相抵接;環形件,環形件套設於曲軸上,環形件設定於密封本體遠離偏心部的下端面的一側的表面上,滾子的下端面位於環形件的一側,環形件的遠離密封本體一側的表面具有避讓位置和關閉位置。

進一步地,密封部設定於偏心部的下端面上,以使密封部的下端面形成偏心部的下止推面,和/或,密封部設定於偏心部的上端面上,以使密封部的上端面形成偏心部的上止推面。

進一步地,密封部的端面的外緣設定有小於0.2毫米的倒角,或者,密封部的端面的外緣設定有小於R0.2毫米的倒圓角。

進一步地,滾子的端面的內緣設定有小於0.2毫米的倒角,或者,滾子的端面的內緣設定有小於R0.2毫米的倒圓角。

進一步地,當曲軸帶動滾子轉動以使滾子的內圓掃過的區域開始與補氣孔所在的區域相交時,密封部和/或曲軸將位於滾子的內圓的內側的補氣孔密封。

根據該發明的另一方面,提供了一種壓縮機,包括泵體結構,泵體結構為上述的泵體結構。

進一步地,壓縮機為雙缸單級,在雙缸單級中的至少一個缸體的端面上開設有補氣孔。

進一步地,壓縮機還包括:殼體;法蘭,法蘭設定於殼體內,將殼體的內腔分為上腔體和下腔體;缸體設定於下腔體內,缸體的排氣口與上腔體相連通,缸體的補氣孔與下腔體相連通,滾子的內腔通過曲軸中心孔和通油孔與下腔體相連通。

改善效果

套用《泵體結構及具有其的壓縮機》的技術方案,通過將補氣孔的至少一部分設定在滾子的內圓掃過的區域在缸體的投影內,這樣設定擴大了補氣孔的設定空間,增大了補氣孔的有效補氣區域,且在缸體氣壓不足時及時補氣,使得壓縮機的補氣量充足。

附圖說明

圖1示出了2018年5月之前技術中的單級泵體結構的第一結構示意圖;

圖2示出了已有技術中的單級泵體結構的第二結構示意圖;

圖3示出了已有技術中的單缸單級泵體結構的局部剖視結構示意圖;

圖4示出了已有技術中的雙缸單級泵體結構的第一局部剖視示意圖;

圖5示出了已有技術中的雙缸單級泵體結構的第二局部剖視示意圖;

圖6示出了已有技術中的曲軸的結構示意圖;

圖7示出了已有技術中的滾子的結構示意圖;

圖8示出了根據該發明的壓縮機的實施例的第一視角示意圖;

圖9示出了圖8中的A-A方向的旋轉剖視結構示意圖;

圖10示出了根據該發明的泵體結構的實施例一的結構示意圖;

圖11示出了根據該發明的曲軸的實施例一的結構示意圖;

圖12示出了根據該發明的曲軸的實施例二的結構示意圖;

圖13示出了根據該發明的曲軸的實施例三的結構示意圖;

圖14示出了根據該發明的曲軸的實施例四的剖視結構示意圖;

圖15示出了根據該發明的曲軸的實施例五的仰視結構示意圖;

圖16示出了根據該發明的泵體結構的實施例二的曲軸和滾子裝配剖視結構示意圖;

圖17示出了圖16中的B-B方向的剖視結構示意圖;

圖18示出了根據該發明的泵體結構的實施例三的曲軸和滾子裝配剖視結構示意圖;

圖19示出了根據該發明的泵體結構的實施例四的結構示意圖;

圖20示出了根據該發明的泵體結構的實施例五的結構示意圖;

圖21示出了根據該發明的泵體結構的實施例六的補氣孔的結構示意圖;

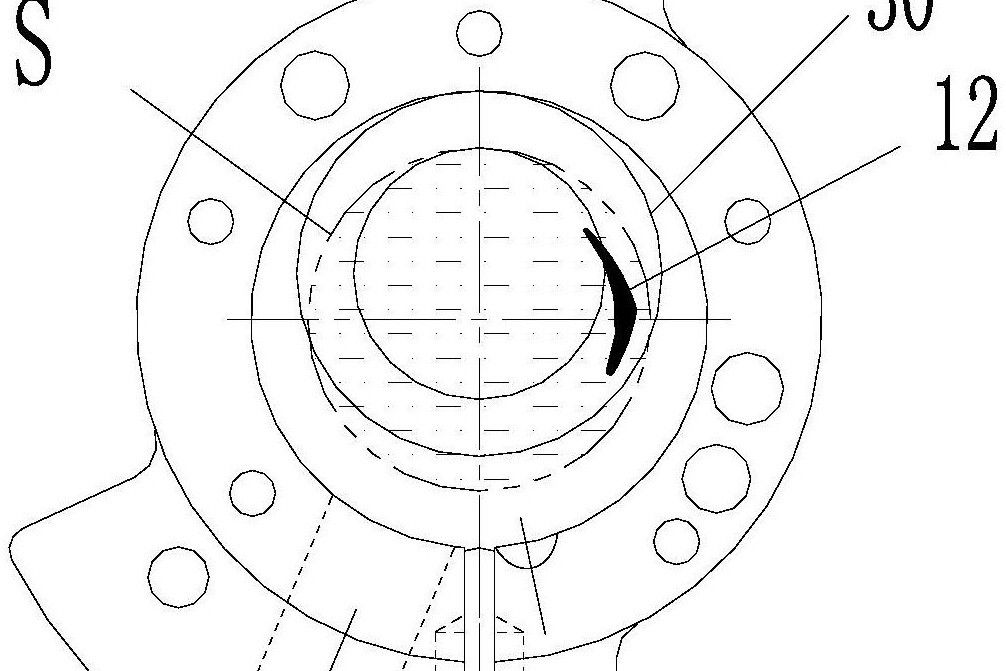

圖22示出了根據該發明的泵體結構的實施例七的補氣孔開啟時的示意圖;

圖23示出了根據該發明的泵體結構的實施例八的補氣孔關閉時的示意圖;

圖24示出了根據該發明的泵體結構的實施例九的補氣孔的結構示意圖;

圖25示出了根據該發明的泵體結構的實施例十的補氣孔的結構示意圖;

圖26示出了根據該發明的泵體結構的實施例十一的密封片的結構示意圖;

圖27示出了根據該發明的泵體結構的實施例十二的密封片的結構示意圖;

圖28示出了根據該發明的泵體結構的實施例十三的曲軸的結構示意圖;

圖29示出了根據該發明的泵體結構的實施例十四的結構示意圖;

圖30示出了根據該發明的泵體結構的實施例十五的爆炸結構示意圖;

圖31示出了根據該發明的泵體結構的實施例十六的爆炸結構示意圖;

圖32示出了根據該發明的泵體結構的實施例十七的密封片的第一視角結構示意圖;

圖33示出了圖28中的密封片的第二視角結構示意圖;

圖34示出了圖28中的密封片的剖視結構示意圖;

圖35示出了根據該發明的曲軸的實施例六的結構示意圖;

圖36示出了根據該發明的曲軸的實施例七的剖視結構示意圖;

圖37示出了根據該發明的泵體結構的實施例十八的補氣孔開孔區域的結構示意圖;

圖38示出了根據該發明的泵體結構的實施例十九的補氣孔的結構示意圖;

圖39示出了根據該發明的泵體結構的實施例二十的剖視結構示意圖。

其中,上述附圖包括以下附圖示記:10、缸體;11、吸氣孔;12、補氣孔;20、曲軸;21、弧形凸起;30、滾子;40、密封部;41、環形件。

權利要求

1.一種泵體結構,其特徵在於,包括:缸體(10),所述缸體(10)具有吸氣孔(11)和補氣孔(12);曲軸(20),所述曲軸(20)具有偏心部,所述偏心部設定於所述缸體(10)內;滾子(30),所述滾子(30)套設於所述偏心部上並位於所述缸體(10)內,在一個壓縮周期內,所述滾子(30)的內圓掃過的區域為S,所述補氣孔(12)位於所述滾子(30)的至少一端的端面的一側,所述補氣孔(12)的橫截面的面積區域為B,其中,

。

2.根據權利要求1所述的泵體結構,其特徵在於,位於所述補氣孔(12)部分區域或者全部區域的點(x,y)滿足x+y≤(r+e),其中,x是所述補氣孔(12)的任意一點的橫坐標,y是所述補氣孔(12)的任意一點的縱坐標,e是所述滾子(30)的偏心量,r是所述滾子(30)的內圓半徑。

3.根據權利要求1所述的泵體結構,其特徵在於,所述滾子(30)的內圓掃過的區域與所述補氣孔(12)的橫截面的面積區域相交形成的重疊區域的面積大於或等於一半的所述補氣孔(12)的橫截面的面積。

4.根據權利要求1所述的泵體結構,其特徵在於,所述補氣孔(12)的沿所述缸體(10)的徑向方向的橫截面的型線由多條曲線構成,多條曲線包括第一曲線,所述第一曲線通過以下參數方程獲得:(R-1)≤(x-a)+(y-b)≤(R+1);其中,a+b=e,且|a/b|=tanα,e為所述滾子(30)的偏心量,R為所述滾子(30)的外圓半徑,α為所述滾子(30)的外周面關閉所述吸氣孔(11)時的所述曲軸(20)的轉角。

5.根據權利要求1所述的泵體結構,其特徵在於,所述補氣孔(12)的沿所述缸體(10)的徑向方向的橫截面的型線由多條曲線構成,多條曲線包括第二曲線,所述第二曲線通過以下參數方程獲得:(R-1)≤(x-c)+(y-d)≤(R+1);c+d=e,且|c/d|=tan(|180°-β|),β為所述缸體(10)內部的氣壓與所述補氣孔(12)內的壓力相等時,所述曲軸(20)的轉角,R為所述滾子(30)的外圓半徑。

6.根據權利要求1所述的泵體結構,其特徵在於,所述補氣孔(12)的沿所述缸體(10)的徑向方向的橫截面的型線由多條曲線構成,多條曲線包括第三曲線,所述第三曲線通過以下參數方程獲得:(R-e-4)≤x+y≤(R-e+1);其中,e為所述滾子(30)的偏心量,R為所述滾子(30)的外圓半徑。

7.根據權利要求1所述的泵體結構,其特徵在於,所述補氣孔(12)的沿所述缸體(10)的徑向方向的橫截面的型線由多條曲線構成,多條曲線包括依次連線的第一曲線、第二曲線和第三曲線,所述第一曲線和所述第二曲線靠近所述滾子(30)的內壁設定,所述第三曲線靠近所述曲軸(20)設定,所述第一曲線通過以下參數方程獲得:(R-1)≤(x-a)+(y-b)≤(R+1);所述第二曲線通過以下參數方程獲得:(R-1)≤(x-c)+(y-d)≤(R+1);所述第三曲線通過以下參數方程獲得:(R-e-4)≤x+y≤(R-e+1);其中,a+b=e,且|a/b|=tanα,e為所述滾子(30)的偏心量,R為所述滾子(30)的外圓半徑,α為所述滾子(30)的外周面關閉所述吸氣孔(11)時的所述曲軸(20)的轉角;c+d=e,且|c/d|=tan(|180°-β|),β為所述缸體(10)內部的氣壓與所述補氣孔(12)內的壓力相等時的所述曲軸(20)的轉角。

8.根據權利要求7所述的泵體結構,其特徵在於,所述補氣孔(12)位於所述第一曲線、所述第二曲線和所述第三曲線圍成的區域內。

9.根據權利要求5或7所述的泵體結構,其特徵在於,120°≤β≤200°。

10.根據權利要求1所述的泵體結構,其特徵在於,所述泵體結構還包括:密封部(40),設定於所述偏心部的至少一個端面所在的一側,所述曲軸(20)帶動所述滾子(30)轉動,以使所述密封部(40)的端面與所述滾子(30)的部分端面具有將所述補氣孔(12)打開的避讓位置,以及具有將所述補氣孔(12)關閉的關閉位置,或者,使所述密封部(40)的端面具有將所述補氣孔(12)打開的所述避讓位置,以及具有將所述補氣孔(12)關閉的所述關閉位置。

11.根據權利要求10所述的泵體結構,其特徵在於,所述密封部(40)的橫截面的型線由所述偏心部外圓的部分型線和曲率半徑為r1的曲線形成,所述密封部(40)的靠近所述曲軸(20)的點至所述曲軸(20)的軸心的最大距離為L1,其中,r1<L1,和/或L1<L其中,L為所述補氣孔(12)至所述缸體(10)的幾何中心處的最小距離。

12.根據權利要求10所述的泵體結構,其特徵在於,當所述曲軸(20)帶動所述滾子(30)轉動,以使所述滾子(30)的外周面將所述吸氣孔(11)關閉時,所述密封部(40)的端面與所述滾子(30)的部分端面位於所述避讓位置,或者,當所述曲軸(20)帶動所述滾子(30)轉動,以使所述滾子(30)的外周面將所述吸氣孔(11)打開時,所述密封部(40)的端面具有將所述補氣孔(12)關閉的所述關閉位置。

13.根據權利要求10所述的泵體結構,其特徵在於,當所述缸體(10)的內腔的壓力大於或等於所述補氣孔(12)內的壓力時,所述密封部(40)的端面與所述滾子(30)的部分端面位於所述關閉位置。

14.根據權利要求10所述的泵體結構,其特徵在於,所述密封部(40)包括:密封本體,所述密封本體的上端面與所述偏心部的下端面相連線,所述密封本體的靠近所述曲軸(20)的一側與所述曲軸(20)的外周面具有距離地設定,所述密封本體的遠離所述曲軸(20)的一側的外周面與所述偏心部的外表面相平齊地設定,所述密封本體的下端面與所述滾子(30)的部分的下端面具有將所述補氣孔(12)打開的所述避讓位置,以及具有將所述補氣孔(12)關閉的所述關閉位置。

15.根據權利要求10所述的泵體結構,其特徵在於,所述曲軸(20)的靠近所述偏心部的下端面的靠近曲軸軸線一側設定有弧形凸起(21),所述密封部(40)包括:密封本體,所述密封本體可拆卸地設定於所述曲軸(20)的下端面處,所述密封本體的靠近所述曲軸(20)的一側與所述弧形凸起(21)的外表面相配合,所述密封本體的外周面與所述滾子(30)的內壁相抵接。

16.根據權利要求10所述的泵體結構,其特徵在於,所述曲軸(20)的靠近所述偏心部的下端面的靠近曲軸軸線一側設定有弧形凸起(21),所述密封部(40)包括:密封本體,所述密封本體設定於所述曲軸(20)的下端面處並與所述弧形凸起(21)一體設定,所述弧形凸起(21)的下端面與所述密封本體的下端面相平齊,所述弧形凸起(21)的下端面與所述密封本體的下端面形成所述偏心部的下止推面。

17.根據權利要求10所述的泵體結構,其特徵在於,所述曲軸(20)的靠近所述偏心部的下端面的靠近曲軸軸線一側設定有弧形凸起(21),所述密封部(40)包括:密封本體,所述密封本體可拆卸地設定於所述曲軸(20)的下端面處,所述密封本體的靠近所述曲軸(20)的一側與所述弧形凸起(21)的外表面相配合,所述密封本體的外周面與所述滾子(30)的內壁相抵接;環形件(41),所述環形件(41)套設於所述曲軸(20)上,所述環形件(41)設定於所述密封本體遠離所述偏心部的下端面的一側的表面上,所述滾子(30)的下端面位於所述環形件(41)的一側,所述環形件(41)的遠離所述密封本體一側的表面具有所述避讓位置和所述關閉位置。

18.根據權利要求10所述的泵體結構,其特徵在於,所述密封部(40)設定於所述偏心部的下端面上,以使所述密封部(40)的下端面形成所述偏心部的下止推面,和/或,所述密封部(40)設定於所述偏心部的上端面上,以使所述密封部(40)的上端面形成所述偏心部的上止推面。

19.根據權利要求10所述的泵體結構,其特徵在於,所述密封部的端面的外緣設定有小於0.2毫米的倒角,或者,所述密封部的端面的外緣設定有小於R0.2毫米的倒圓角。

20.根據權利要求10所述的泵體結構,其特徵在於,所述滾子(30)的端面的內緣設定有小於0.2毫米的倒角,或者,所述滾子(30)的端面的內緣設定有小於R0.2毫米的倒圓角。

21.根據權利要求10所述的泵體結構,其特徵在於,當所述曲軸(20)帶動所述滾子(30)轉動以使所述滾子(30)的內圓掃過的區域開始與所述補氣孔(12)所在的區域相交時,所述密封部(40)和/或所述曲軸(20)將位於所述滾子(30)的內圓的內側的所述補氣孔(12)密封。

22.一種壓縮機,包括泵體結構,其特徵在於,所述壓縮機為權利要求1至21任一項中所述的泵體結構。

23.根據權利要求22所述的壓縮機,其特徵在於,所述壓縮機為雙缸單級,在所述雙缸單級中的至少一個缸體(10)的端面上開設有所述補氣孔(12)。

24.根據權利要求22所述的壓縮機,其特徵在於,所述壓縮機還包括:殼體;法蘭,所述法蘭設定於所述殼體內,將所述殼體的內腔分為上腔體和下腔體;所述缸體(10)設定於所述下腔體內,所述缸體(10)的排氣口與所述上腔體相連通,所述缸體(10)的所述補氣孔(12)與所述下腔體相連通,所述滾子(30)的內腔通過所述曲軸(20)中心孔和通油孔與所述下腔體相連通。

實施方式

結合圖8至圖39所示,根據《泵體結構及具有其的壓縮機》的實施例,提供了一種泵體結構。

具體地,如圖37所示,該泵體結構包括缸體、曲軸和滾子,缸體具有吸氣孔和補氣孔,曲軸具有偏心部,偏心部設定於缸體內,滾子套設於偏心部上並位於缸體內,在一個壓縮周期內,滾子的內圓掃過的區域為S,補氣孔位於滾子的至少一端的端面的一側,補氣孔的橫截面的面積區域為B,其中,

。

在該實施例中,通過將補氣孔的至少一部分設定在滾子的內圓掃過的區域在缸體的投影內,這樣設定擴大了補氣孔的設定空間,增大了補氣孔的有效補氣區域,且在缸體氣壓不足時及時補氣,使得壓縮機的補氣量充足。

如圖37和圖38所示,位於補氣孔12部分區域或者全部區域的點(x,y)滿足x+y≤(r+e),其中,x是補氣孔的任意一點的橫坐標,y是補氣孔的任意一點的縱坐標,e是滾子的偏心量,r是滾子的內圓半徑。這樣設定擴大了補氣孔的設定空間,增大了補氣孔的有效補氣區域,且在缸體氣壓不足時及時補氣,使得壓縮機的補氣量充足。

在該實施例中,滾子30的內圓掃過的區域與補氣孔12的橫截面的面積區域相交形成的重疊區域的面積大於或等於一半的所述補氣孔12的橫截面的面積。這樣設定擴大了補氣孔的設定空間,增大了補氣孔的有效補氣區域,且在缸體氣壓不足時及時補氣,使得壓縮機的補氣量充足。

在該實施例中,補氣孔12的沿缸體10的徑向方向的橫截面的型線由多條曲線構成,多條曲線包括依次連線的第一曲線、第二曲線和第三曲線,第一曲線和第二曲線靠近滾子30的內壁設定,第三曲線靠近曲軸20設定,第一曲線通過以下參數方程獲得:(x-a)+(y-b)=R;其中,a+b=e,且|a/b|=tanα,e為滾子30的偏心量,α為滾子30的外周面關閉吸氣孔11時的曲軸20的轉角。

在該實施例中,密封部即可以凸出地設定在偏心部的端部;偏心部的端部為無凸起的平面時,其本身也可以作為密封部的端部。另外,此時密封部的端部即為止推面。

如圖15、圖18和圖19所示,密封部的橫截面的型線由偏心部外圓的部分型線和曲率半徑為r1的曲線形成,密封部40的靠近曲軸20的點至曲軸20的軸心的最大距離為L1,其中,r1<L1,或L1<L,當然也可以r1<L1<L,其中,L為補氣孔12至缸體10的幾何中心處的最小距離。這樣設定便於密封部的端面能夠有效地對補氣孔遮蓋,防止吸氣孔和補氣孔連通,使得壓縮機的補氣數充足,提高了壓縮機吸氣效率。

在該實施例中,缸體10上還設定有與吸氣孔11,當曲軸20帶動滾子30轉動,以使滾子30的外周面將吸氣孔11關閉時,密封部40的端面與滾子30的部分端面位於避讓位置,或者,使密封部40的端面具有將補氣孔12打開的避讓位置,以及具有將補氣孔12關閉的關閉位置。這樣設定使得缸體內吸氣孔關閉時,補氣孔開放無遮擋,補氣孔向腔體內補壓,提高了泵體的工作效率。

在該實施例中,當缸體10的內腔的壓力與補氣孔12內的壓力相等時,密封部40的端面與滾子30的部分端面位於關閉位置,或者,使密封部40的端面具有將補氣孔12打開的避讓位置,以及具有將補氣孔12關閉的關閉位置。這樣可以避免補氣孔和吸氣孔連通,從而避免了吸氣回流,提高泵體的工作效率。

如圖11至圖18所示,密封部40包括密封本體,密封本體的上端面與偏心部的下端面相連線,密封本體的靠近曲軸20的一側與曲軸20的外周面具有距離地設定,密封本體的遠離曲軸20的一側的外周面與偏心部的外表面相平齊地設定,密封本體的下端面與滾子30的部分的下端面具有將補氣孔12打開的避讓位置,以及具有將補氣孔12關閉的關閉位置。這樣設定使得密封部可以有效對補氣孔進行遮擋進而關閉補氣孔,另一方面密封部與曲軸之間形成的凹部可以填充潤滑劑等,減小曲軸轉動的阻力,提高了泵體的工作效率。

如圖26至圖28所示,曲軸20的靠近偏心部的下端面的靠近曲軸軸線一側設定有弧形凸起21,密封部40包括:密封本體,密封本體可拆卸地設定於曲軸20的下端面處,密封本體的靠近曲軸20的一側與弧形凸起21的外表面相配合,密封本體的外周面與滾子30的內壁相抵接。這樣設定使得可以在已有基礎的曲軸的弧形凸起21的外端加裝密封部,增大了將補氣孔關閉的端面位置區域,進而擴大了補氣孔的設定空間,使得壓縮機的補氣量充足,提高了壓縮機吸氣效率,這裡的密封部可以為密封片。

在該實施例中,曲軸20的靠近偏心部的下端面的靠近曲軸軸線一側設定有弧形凸起21,密封部40包括:密封本體,密封本體設定於曲軸20的下端面處並與弧形凸起21一體設定,弧形凸起21的下端面與密封本體的下端面相平齊,弧形凸起21的下端面與密封本體的下端面形成偏心部的下止推面。這樣設定使得偏心部的端部為無凸起的平面時,其本身也可以作為密封部的端部,起到其端面能夠達到將補氣孔避讓或關閉的位置的效果。

如圖29至圖34所示,曲軸20的靠近偏心部的下端面的靠近曲軸軸線一側設定有弧形凸起21,密封部40包括密封本體和環形件41,密封本體可拆卸地設定於曲軸20的下端面處,密封本體的靠近曲軸20的一側與弧形凸起21的外表面相配合,密封本體的外周面與滾子30的內壁相抵接;環形件41套設於曲軸20上,環形件41設定於密封本體遠離偏心部的下端面的一側的表面上,滾子30的下端面位於環形件41的一側,環形件41的遠離密封本體一側的表面具有避讓位置和關閉位置。此時,環形件41的下端面形成偏心部的下止推面。這樣設定使得可以在已有基礎的曲軸的弧形凸起21的外端加裝密封部,增大了將補氣孔關閉的端面位置區域,進而擴大了補氣孔的設定空間,使得壓縮機的補氣量充足,提高了壓縮機吸氣效率,這裡的密封部可以為密封片。

在該實施例中,缸體10上還設定有吸氣孔11補氣孔12的沿缸體10的徑向方向的橫截面的型線由多條曲線構成,多條曲線包括依次連線的第一曲線、第二曲線和第三曲線,第一曲線和第二曲線靠近滾子30的內壁設定,第三曲線靠近曲軸20設定,第一曲線通過以下參數方程獲得(x-a)+(y-b)=R,其中,a+b=e,且|a/b|=tanα,e為滾子30的偏心量,α為滾子30的外周面關閉吸氣孔11時,曲軸20的轉角,第二曲線通過以下參數方程獲得:(x-c)+(y-d)=R;c+d=e,且|c/d|=tan(|180°-β|),β為缸體10內部的氣壓與補氣孔12內的壓力相等時,曲軸20的轉角。第三曲線通過以下參數方程獲得:x+y=(R-e),其中,R為滾子30的外圓半徑。第一曲線、第二曲線和第三曲線圍成的區域為補氣孔可開設的範圍,且補氣孔可根據需要在三條曲線圍成的區域內開設成任意的形狀。

在該實施例中,當120°≤β≤200°時,壓縮機同時在製冷和制熱工況下均有較好的性能表現。

如圖35和圖36所示,密封部40設定於偏心部的下端面上,以使密封部40的下端面形成偏心部的下止推面,或密封部40設定於偏心部的上端面上,以使密封部40的上端面形成偏心部的上止推面。當然,這兩者也可以同時存在。

在該實施例中,密封部的端面的外緣設定有小於0.2毫米的倒角,或者,密封部的端面的外緣設定有小於R0.2毫米的倒圓角。另外,滾子30的端面的內緣設定有小於0.2毫米的倒角,或者,滾子30的端面的內緣設定有小於R0.2毫米的倒圓角。這樣設定過渡結構可以避免零件存在尖邊和毛刺,保證了零件質量,提高了壓縮機的可靠性。

在該實施例中,當曲軸帶動滾子轉動以使滾子的內圓掃過的區域開始與補氣孔所在的區域相交時,密封部或曲軸將位於滾子的內圓的內側的補氣孔密封,當然,密封部或曲軸也可以同時對補氣孔密封。這樣設定使得當滾子內圓接觸補氣孔時即能完成對補氣孔的密封作用。

上述實施例的泵體結構還可以用於壓縮機設備技術領域,即根據該發明的另一個方面,提供了一種壓縮機。該壓縮機包括泵體結構,泵體結構為上述實施例中的泵體結構。

在該實施例中,壓縮機為雙缸單級,在雙缸單級中的至少一個缸體的端面上開設有補氣孔。

如圖39所示,壓縮機還包括殼體和法蘭,法蘭設定於殼體內,並將殼體的內腔分為上腔體和下腔體。缸體設定於下腔體內,缸體的排氣口與上腔體相連通,缸體的補氣孔與下腔體相連通,滾子的內腔通過曲軸中心孔和通油孔與下腔體相連通。其中,上腔體內為高壓,其壓力與排氣壓力相當;下腔體為中間壓力,冷凍油位於下腔體底部。滾子內部腔體通過曲軸中心孔、通油孔與下部腔體連通,使得滾子內部腔體為補氣壓力。如此設定可以使得當補氣孔部分或者全部區域位於滾子內圓時,不會因為壓力不同而發生竄氣。

如圖1至圖7所示,在已有技術中,壓縮機用於低溫制熱時,由於冷媒低蒸發溫度時,吸氣密度小,導致壓縮機低溫下制熱量衰減嚴重,解決壓縮機低溫衰減的常用方法為補氣技術。

如圖3至圖5所示,補氣技術有單級補氣技術和雙級補氣技術,其中雙級補氣技術又稱雙級增焓壓縮機,其補氣效果好,但成本高,工藝性不好。特別是,雙級壓縮的兩個缸體,其排量只計一級缸體的排量,導致了壓縮機排量受限,使得其排量使用範圍嚴重受限。另外,在壓比(如夏季製冷)不大的使用環境下,由於兩個缸體的存在,此時由於余隙容積等對壓縮機性能的影響體現的較為明顯,導致了壓比不大工況下,雙級增焓壓縮機能效偏低。

如圖1所示,圖示為單級補氣結構,其補氣孔設定在缸體10’的端蓋上。其補氣原理為,依靠滾子30’的轉動來實現補氣孔的開啟和關閉。

另外,壓縮機工作時,滾子30’在曲軸20’的帶動下,繞缸體中心運動,補氣孔12’設定最理想的方案為當滾子剛好完全蓋住吸吸氣孔時(即θ=α時),補氣孔打開,這樣可以避免補氣孔和吸氣孔連通,從而避免了吸氣回流,影響壓縮機吸氣;當缸體內壓力剛好達到補氣壓力時,補氣孔被滾子30’關閉,這樣可以避免將壓縮腔內壓縮至高壓的冷媒流至補氣孔。

2018年5月之前的旋轉式壓縮機的曲軸和滾子結構,曲軸主要由長軸、短軸、偏心部等構成,曲軸上還設定有中心孔、通油孔、止推面、退刀槽(去毛刺作用)等功能結構;其中止推面與下法蘭平面進行接觸,並且在壓縮機工作過程中,曲軸通過止推面與下法蘭進行接觸和支撐,發生滑動摩擦。已有曲軸止推面都都設定成靠曲軸中心的一小部分部位,即,偏心部距離曲軸中心的外側下方是空的,如此設定,可以減小摩擦面積,且支撐效果較好。滾子兩端內孔一般設定有C0.2至C1.5的倒角,該倒角可以減少滾子在精加工時毛刺的產生,同時也方便曲軸與滾子進行組裝。已有機型不能同時滿足各項條件,且補氣孔開孔很小。

如圖8和圖9所示,一種壓縮機,包括缸體、曲軸、滾子等,在缸體端蓋上設定有補氣孔,通過補氣孔向缸體內進行補氣。在壓縮機的每一周,存在某個曲軸轉角,補氣孔由滾子端面進行密封且存在某個曲軸轉角補氣孔由曲軸止推面(或額外設定在曲軸偏心部下方的其他零件進行密封)進行密封;以防止滾子內圓高壓腔體內的冷媒(或冷凍油)回流至補氣孔,或防止補氣孔與吸氣孔連通導致補氣回流至吸氣孔,影響壓縮機吸氣,或防止壓縮腔內高壓的冷媒回流至補氣孔,或防止雙缸補氣壓縮機的上下缸體發生竄氣(如圖5所示)。該壓縮機的特徵還包括:滾子與補缸體的汽缸蓋接觸的一面,其內孔無倒角,且曲軸止推面在距離曲軸中心大於L的範圍內與缸體的端蓋補氣面貼合,且無下沉結構,且止推面外側無倒角。L為補氣孔距離缸體中心的最近距離。

如圖15、圖17和圖18所示,曲軸滾子結構的下止推面為精加工面,止推面由曲軸偏向圓外圓和以曲軸中心為圓心、半徑為r1的曲線共同圍成,兩條曲線相交位置圓弧過度。L1為曲軸止推面鏤空部位距離曲軸中心的最遠距離,滿足:r1<L且L1<L。

在該實施例中,當滾子剛好蓋過吸氣孔時,補氣孔打開,當缸體內壓力達到補氣壓力時,補氣孔剛好關閉。

在該實施例中,以缸體中心為原點,圖中右側為x正軸,上側為y正軸,建立坐標系,補氣孔可以認為由一條或若干條曲線圍成。,補氣孔的一條曲線上至少80%長度上的點滿足以下關係:(R-1)≤(x-a)+(y-b)≤(R+1)2:其中R為滾子外圓半徑。其中點(a,b)滿足:a+b=e且|a/b|=tanα;其中,e為滾子的偏心量,即滾子中心距離缸體中心的距離,|a/b|為a與b比值的絕對值,α為滾子剛好蓋住吸氣口邊緣時曲軸的轉角。(x-a)+(y-b)=R表示的曲線為邊界,則滾子在蓋住吸氣孔之前,補氣孔被滾子遮擋,滾子剛好轉到吸氣口邊緣時,滾子剛好開始打開此曲線,使得壓縮機能夠得到充分的補氣,如此設計可以使得補氣孔打開時間最合理。但由於零件加工和裝配不可避免地存在誤差;在設計時,如果竄氣對壓縮機性能影響較大,則設計時密封距離可以設定的較大,補氣孔的邊界曲線可以偏向曲線(x-a)+(y-b)=(R-1)(該曲線表示密封距離為1毫米;滾子轉過吸氣口一定角度後才打開),可以使得不發生竄氣的安全性較高;如果補氣量對壓縮機的性能影響較大,則使得補氣孔的邊界曲線偏向(x-a)+(y-b)=(R+1)(該曲線表示滾子尚未完全蓋住吸氣口時,補氣孔就已經打開)。θ為曲軸轉角,一周內曲軸轉過的角度,即滾子中心與缸體中心的連線(該連線會經過滾子外圓與缸體內圓的密封點)與滑片中心線的夾角;θ=α為滾子完全蓋住吸氣孔時的夾角),綜上,以邊界曲線(x-a)+(y-b)=R為第一曲線。

另外,補氣孔的第二條曲線上至少80%長度上的點滿足以下關係:(R-1)≤(x-c)+(y-d)≤(R+1)。其中R為滾子外圓半徑。其中點(a,b)滿足:c+d=e且|c/d|=tan(|180°-β|);其中,e為滾子的偏心量,即滾子中心距離缸體中心的距離,|c/d|為c與d的比值的絕對值,β為壓縮腔內氣體壓力剛好達到補氣壓力時,曲軸的轉角,|180°-β|表示β角度與180°差值的絕對值。以(x-c)+(y-d)=R曲線為邊界,當曲軸轉到角時,該曲線與滾子外圓重合,即剛好被滾子關閉。

由於零件加工和裝配不可避免地存在誤差,補氣孔的邊界曲線可以偏向曲線(x-c)+(y-d)=(R-1)(該曲線表示密封距離為1毫米;即,曲軸轉角尚未達到β角時,補氣孔已被關閉,達到β角時,密封距離為1毫米。在設計時,如果補氣量對壓縮機的性能影響較大,則使得補氣孔的邊界曲線偏向(x-c)+(y-d)=(R+1)(該曲線表示曲軸轉角達到β角時,補氣孔未被完全關閉;)。綜上,以邊界曲線以(x-c)+(y-d)=R曲線為第二曲線。

進一步地,補氣孔的一條曲線上至少80%長度上的點滿足以下關係:(R-e-4)≤x+y≤(R-e+1)。其中R為滾子外圓半徑,e為滾子的偏心量。曲線x+y=(R-e)表示滾子外圓距離缸體中心最近點的運動軌跡。補氣孔只有在x+y≥(R-e)範圍內的區域才是有效的,即不再這個範圍內的區域是不會接觸到缸體工作腔的,所以也不會從該部分區域對壓縮機進行補氣。但是開設在無效區域的補氣孔部位,只要不會導致竄氣,對壓縮機也沒有影響。加工補氣孔時,為了使用直徑不太小的刀具進行加工,我們設計時使得該邊界往中心偏移,因此此處4毫米設定比較大。綜上,以邊界曲線x+y=(R-e)為第三曲線。

如圖20至圖25所示,補氣孔為上述三條曲線圍成的形狀,最佳化地,每每兩條曲線之間相交位置為圓弧過度。

如圖25所示,第一曲線、第二曲線和第三曲線三條曲線圍成的區域內可設定圓形或長方形或橢圓形或矩形等任何形狀的補氣孔12。

在該實施例中,為了清除加工帶來的毛刺,滾子內圓經過毛刺機去除毛刺後,允許存在倒棱,倒棱範圍控制在0.01毫米至0.3毫米之間。

在該實施例中,曲軸和缸體之間設定有密封部,這裡密封部可以為密封片,增加密封片結構,即可使得曲軸保留原來的結構也不會發生竄氣,壓縮機運行時,密封片繞缸體中心轉動,在慣性的作用下,密封片緊貼滾子,使得密封片與滾子之間能夠緊貼。

在該實施例中,密封部即密封片的高度為h1,曲軸偏心部與補氣端蓋之間的距離為h2,滿足:0≤h2-h1≤0.1毫米,最佳理想狀態為h2=h1,但是由於零件存在加工誤差,為了保證仍然是止推面與補氣端面進行接觸和支撐,保證h2-h1≥0;為了保證不會發生過多的竄氣,需要保證h2-h1≤0.1毫米。

在該實施例中,一種密封片及使用該密封片的泵體結構,其滾子不接觸缸體及下法蘭平面,補氣孔完全由密封片進行開啟或關閉;滾子在曲軸偏心部的帶動下,繞缸體中心轉動,同時,滾子和曲軸偏心部之間也存在相對轉動。而密封片與曲軸偏心部是相對靜止的,他有曲軸偏心部帶動而轉轉動。

如圖29至圖31所示,密封片外徑D1略小於滾子外徑D,滿足0.001≤D-D1≤0.05,如此設定,可以使得滑片圓弧頭部與滾子接觸,而滑片與密封片外徑保留較小的間隙,此較小間隙只在圖26中較小的高度h3範圍內發生泄漏,但是可以減少密封片的磨損,也可以防止間隙出現在滾子部位,從而發生較大的泄露;密封片總高度比曲軸偏心部高度略小,滿足0.005≤h5-h3-h4≤0.1,如此設定,可以使得與下法蘭接觸的仍然是曲軸止推面,而不是密封片。

在該實施例中,壓縮機的轉子高度之間高度差為:1.5毫米至3毫米;現又壓縮機定轉子高度差多設定在0.5毫米至1.5毫米範圍內,增大定轉子高度差,使得轉子受到向下的磁拉力加大。使得曲軸止推面始終可以貼合補氣端蓋面,避免補氣將曲軸和轉子衝起,導致發生竄氣泄露。在該實施例中,缸體採用提前關閉吸氣口結構,提前關閉吸氣,既可以提前進行補氣,使得壓縮機補氣更加充分。

一種雙缸單級補氣壓縮機,在一個或兩個缸體的一個或兩個端面上設定有上述三條曲線圍成的補氣孔。在該實施例中,提供一種雙缸單級補氣壓縮機,曲軸止推面或設定在曲軸偏心部與補氣孔之間的其他零件,與補氣孔之間的間隙不大於0.2毫米。

在該實施例中,曲軸偏心部和滾子內圓之間的裝配間隙設定為0.001毫米至0.02毫米,間隙設定過大,當間隙與補氣孔連通時,會導致過多的泄露,設定過小則易導致曲軸和滾子之間的摩擦過大,導致壓縮機功率過大或異常磨損。

榮譽表彰

2021年11月,《泵體結構及具有其的壓縮機》獲得第八屆廣東專利獎銀獎。