泡沫染整是以儘可能多的空氣來替代染整溶液中的水,通過空氣將染整的濃溶液或懸浮液膨脹轉化為泡沫,然後再經過一定的裝置強制將泡沫均勻擴散到織物表面上,以此在最低給濕量的條件下,使織物獲得均勻分布的染色或整理效果。因此,泡沫的產生和對織物的均勻施加,是泡沫染整的兩個關鍵部分。

基本介紹

- 中文名:泡沫染整

- 外文名:Foam dyeing

- 作用:織物獲得均勻分布的染色整理

- 關鍵步驟:泡沫的產生,對織物的均勻施加

- 生產企業:紡織行業

泡沫染整的基本原理,泡沫染整中泡沫的類型,泡沫染整的特點,泡沫染色工藝,

泡沫染整的基本原理

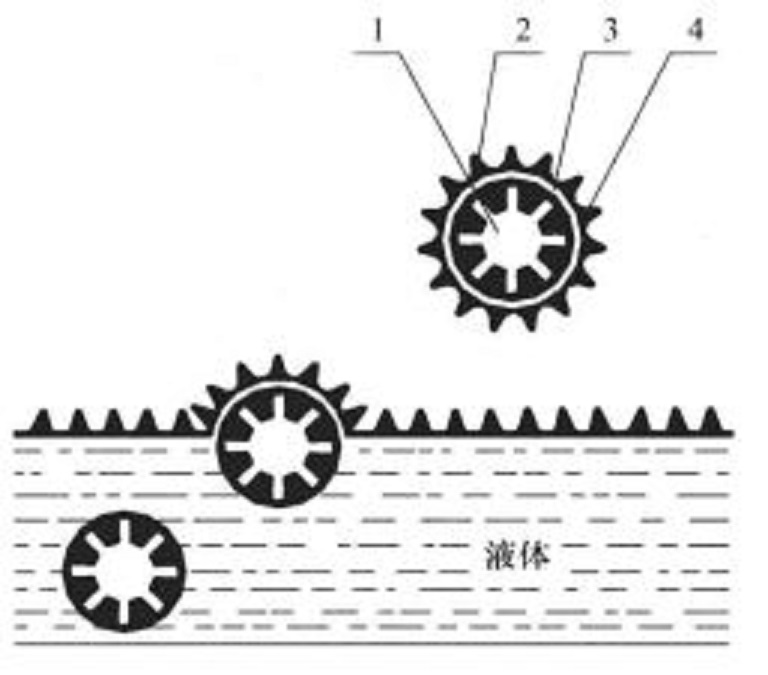

分析和了解泡沫的類型及穩定性,可以有效控制發泡過程。通過發泡劑和穩定劑的作用,能夠控制泡沫的大小和穩定性。獲得均勻穩定的泡沫後,對織物實施泡沫破裂,可使織物獲得所需染料或整理液,從I而達到織物所需的染整效果。泡沫是由大量氣體分散在少量液體之中形成的微泡聚集體,並以液體薄膜相互隔離,具有一定幾何形狀。它是一種微小多相、黏度和熱力學不穩定的體系。泡沫的形成過程是:氣泡首先在含有表面活性劑的水溶液中,被一層表面活性劑的單分子膜所包覆;當該氣泡衝破表面活性劑與空氣的界而時,第二層表面活性劑就包覆著第一層表面活性劑膜,形成一種含有中間液層的泡沫薄膜層。這種泡沫薄膜層中含有織物染整所需的化學品液體,當相鄰的氣泡聚集在一起時,就形成了泡沫。

根據Gibbs原理,體系表面能總是趨向於維持最低狀態,因而泡沫具有白髮破裂的傾向。在實際套用中,泡沫的穩定性及流動性是滿足使用要求的兩個重要特性。泡沫的穩定性是保持其所含液體及維持白身存在所具有的能力,與排液速率的快慢和液膜的強度有關。氣泡間的液體在壓力和重力的作用下不斷被排出,而氣泡的液膜在氣、液相對密度和界面兩側之問的壓差作用下,會逐漸變薄。體相黏度大的液體排液速率較慢,泡沫相對較穩定。

泡沫染整中泡沫的類型

泡沫類型可分為穩定性泡沫、亞穩定性泡沫和不穩定性泡沫三種。具體特性和使用要求如下。

(1)穩定性泡沫。其穩定性較好,即使在烘乾後也不會破裂,並仍然保持其原有結構,但在織物打卷前必須對其擠壓(如軋光)或複合。該類型泡沫的穩定性,使其對織物的滲透性變差,但能夠穩定地保持在織物底層表面上。穩定性泡沫經擠壓破裂後,其液層中的聚合物就可附著在織物底層上,並且牢度較好。所以比較適於織物的泡沫塗層整理。

(2)亞穩定性泡沫。泡沫組分在單位施用面積內仍然處於穩定狀態,當泡沫施加在織物上時還存在部分泡沫,烘乾時所有空氣就會破泡而f}{,而泡沫中化學品留在織物上。亞穩定性泡沫相當於塗層增稠劑,施加在織物上後會破裂。在家用紡織品染整加工中,可以利用這一特性,對織物正反兩面分別施加兩種不同的化學助劑,以獲得不同的使用性能。例如在織物正面施加阻燃整理劑,並同時在反面利用泡沫封閉體系施加柔軟劑或碳氟化合物整理劑。這樣既可以滿足使用性能,又可節能和降低成本。

(3)不穩定性泡沫。泡沫的化學組成使其在形成過程中處於穩定狀態,但施加到織物上就會立即破裂,空氣隨即離去,而留下的是液體,並且黏度與水相當。其中組成為水、化學品和發泡劑。不穩定性泡沫可由攪拌器產生,輸送到給液器,然後通過給液器上縫隙持續、均勻地施加在織物上。用於紡織品和無紡布浸軋時,其施加的量可以決定對織物的滲透量。低施加量即為單面施加,而高施加量則意味著兩面施加。該類型泡沫可用於裝飾、家紡和產業用紡織品的阻燃和防水整理。

泡沫染整的特點

泡沫染整與常規染整有許多不同點,但最重要的是以空氣替代部分水,節約水和能耗。歸納起來有以下幾點。

1、降低用水泡沫染整是大量的空氣取代整理液和染液中的水溶劑,使得耗水和化學品消耗大為降低。此外,染液中不需要添加增稠劑,染色後的水洗簡單,耗水量減少。有實驗顯示,採用泡沫染整,單位織物耗水量比常規工藝減少50%,有些甚至可達80%~ 90%,污水排放量也隨之下降。

2、節省能耗常規織物染整濕加工過程中,織物的含濕率為50%~ 80%,而泡沫染整的織物含濕量則大為下降,例如純棉平紋織物在泡沫染整中的含濕率僅為15%~ 30%,織物含濕量的降低,減少了烘乾時的能耗。

3、工藝流程短且可靠 由於帶液量與織物的含濕量無關,所以可以進行“濕一濕”加工,取消了中間的烘十過程,縮短了工藝流程。通過程式控制,可以精確地控制織物總帶液率。能夠迅速將泡沫送到織物中所有纖維表面,保證所需的滲透深度。

4、泡沫染整的局限性泡沫技術在過去二十多年的發展過程中,主要是從兩個方面進行研究。一是控制氣體與液體滿足印染要求的精度:二是泡沫產牛後在施加過程中,如何解決將不斷衰減的泡沫橫向均勻地施加在運行的織物上。這裡既涉及織物吸濕性的變化對其帶液率的影響,同時關係到泡沫染整裝置的控制精度、因而,泡沫染整技術更為成功的還是泡沫整理。

泡沫染色工藝

泡沫染色的浴比小,可節約大量的用水,並可降低各種助劑(如鹽、鹼和染料)的用量。泡沫染色過程中,染液對織物的滲透性較小,當泡沫與纖維表面接觸後,因泡沫內的染料濃度高而水分少,來不及滲透到纖維內部就均勻地破裂於纖維的表面,使織物的表面得色量增加常規染色織物帶液率一般為60%~ 80%,而泡沫染色的織物帶液率一般為10%-40%不僅能夠使織物表面獲得較高的得色量,而且還可減少染色廢水處理量,降低對環境的污染泡沫染色是在染液巾加入發泡劑,將染液製成泡沫的形態後再施加到織物上。與常規染色工藝相比,泡沫染色可精確控制給液量,不容易產生頭尾色差,通過控制噴人深度可實現單面染色。如何將染料均勻分布在織物上,是泡沫單面染色技術的關鍵。為此,目前從兩個方面進行研發,即通過泡沫染色設備提高勻染性;開發泡沫多色工藝,獲得染色和印花雙霞效果,降低對勻染性的要求。

當然,相對泡沫整理而言,泡沫染色在實際生產巾套用難度要更大一些,主要是勻染性問題。其影響因素主要有染料性能(如直接性)、泡沫施加的均勻性和穩定性等。岡此,從目前的套用情況來看,泡沫染色主要套用於地毯、絨類厚織物及多彩染色。