概述

沉降槽也稱

增稠器或

澄清器,是重力沉降設備,用來提高懸浮液濃度並同時得到澄清液。當沉降分離的目的主要是為了得到澄清液時,所用設備稱為澄清器;若分離目的是得到含固體粒子的沉澱物時,所用設備為增稠器。由於從沉降槽得到的沉渣中還含有約50%的液體,懸浮液的

增稠常作為下一步分離的預處理,以減小後工序分離設備的負荷。

沉降槽可間歇操作也可連續操作。在工業生產中比較常見的有沉澱池、多層傾斜板式沉降槽、逆流澄清器、耙式濃密機及沉降錐斗等。沉降槽適用於處理量大而固體含量不高、顆粒不太細微的懸浮料漿。

沉降槽具有雙重作用。其一是從料漿中分出大量清液,要求液體向上的速度在任何瞬間都必須小於顆粒的沉降速度,因此沉降槽應有足夠的沉降面積,保證清液向上及增濃液向下的通過能力。其二是沉降槽必須要達到增濃液所規定的增濃程度,增濃程度取決於顆粒在槽中的停留時間,為此沉降槽加料口以下應有足夠的高度,保證底流緊聚所需的時間。

要使沉降槽獲得滿意的澄清效果,在接近槽頂處必須保持一個微量固體含量區,在此區域內顆粒接近於自由沉降的狀態,在該區域內的顆粒沉降速度由於超過清液向上的速度而下沉。若該區域太淺,一些小顆粒有可能隨溢流液體從頂部溢出。由於通過上部清液區液體的體積流量等於料漿與底流中液體的體積流量之差,因此,底流中固體物的濃度和生產能力決定了澄清區的狀況。

為了提高給定尺寸和類型的沉降槽的處理能力,除了確保沉降槽具有足夠的沉降面積外,還應儘可能提高顆粒的沉降速度。多數情況下,是通過加入凝聚劑或絮凝劑,促使微細顆粒或膠粒凝結成大顆粒而加速沉降。凝聚是通過加入電解質,改變顆粒表面的電性,使顆粒相互吸引而結合;絮凝則是加入高分子驟合物或高聚電解質,使顆粒相互團聚成絮狀。常見的凝聚劑和絮凝劑有

、

等無機電解質,聚丙烯醯胺、聚乙胺和淀糕等高分子聚合物。也可用加熱的方法降低沼體黏度,並在溶解小顆粒的同時促使大顆粒長大。沉降槽經常配置緩慢轉動的攪拌器,減低懸浮液的表觀黏度,緊聚沉澱物。

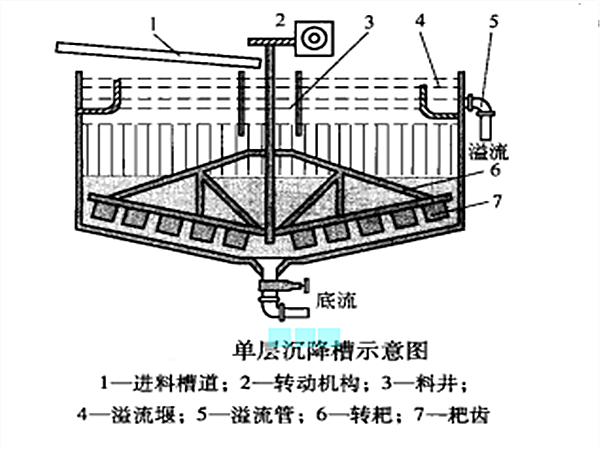

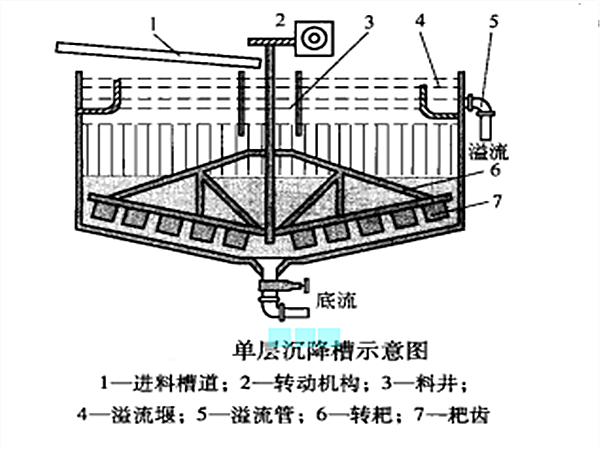

如右圖所示的是連續操作、帶錐形底的沉降槽。懸浮液於沉降槽中心液面下0.3~1m處連續加入,顆粒向下沉降至器底,底部緩慢旋轉的齒耙(轉速為0.025~0·5r/min)將沉降顆粒收集至中心,然後從底部中心處出口連續排出;沉降槽上部得到澄清液體,由四周溢流管連續溢出。

連續操作、帶錐形底的沉降槽

連續操作、帶錐形底的沉降槽沉降槽一般用於大流量、低濃度、較粗顆粒懸浮液的處理。大的沉降槽直徑可達10~100m,深2.5~4m,其結構簡單,處理量大,操作易實現連續化和機械化。工業上大多數污水處理都採用連續沉降槽。

在冶金工業中,沉降槽是氧化鋁生產液固分離主要設備之一。清液密度、底流密度、泥層高度三大指標可直接反映沉降槽運行是否穩定。目前,這三大參數皆通過人工取樣來進行分析。由於人工分析時間滯後較大,且勞動強度高,造成系統穩定性較差,嚴重影響產能和產品質量。能否實現三大指標的線上實時顯示就成為提高沉降槽分離效果的主要問題。

分類

連續沉降槽

(1)標準型連續沉降槽

有圓形槽和矩形槽兩大類,其原理相同。套用最普遍的是圓形槽,漿料可從側邊加入,亦可自中央加入。操作時,

漿料以一定速度加入,使固體有足夠時間沉於槽底,並靠耙子的轉動(0.5~0.025r/min),使沉積濃泥聚集於槽底中心,由隔膜泵連續排出。

連續沉降槽直徑可達100m,每晝夜可沉降出3000t沉澱物。由兩個以上重迭的沉降槽,可組成多層濃縮槽,這種槽型可充分利用場地面積和減少建造材料。

(2)沉降過濾槽

帶過濾裝置的沉降槽稱為沉降過濾槽。此種槽中掛有多排過濾管,濾管直徑150~200mm,長1200~1500mm,管壁有小孔,外套濾布,濾布可拆換,整個過濾裝置浸沒在沉降槽中礦漿的液面下。過濾裝置有20~25排,每排由4—6根過濾管組成。過濾管與水平支管相連,水平支管與真空及壓縮空氣分配室相通,能自動更換。當停止使用真空而轉換為壓縮空氣時,濾渣即落到槽底,由刮泥器將濃泥移向排泥口。沉降過濾槽的處理能力依處理礦漿性質而異,對一般浮選礦漿,每100平方米過濾面積每晝夜能濃集150~350t固體。

沉降過濾槽與一般沉降槽相比,可加速沉降過程並獲得液固比較低的濃泥;與真空過濾帆相比,生產能力較大,能耗低,但濃泥的液固比較高。

(3)層狀澄清沉降槽

層狀沉降槽是一種帶有傾斜隔板、利用顆粒淺層沉降和滑動原理,使漿料中固體顆粒沉降的靜態沉降槽。

間歇沉降槽

間歇沉降槽通常為底部稍呈錐形並帶有出渣口的大直徑貯液罐。需要處理的懸浮料液在罐內靜置足夠時間以後,用泵或虹吸管將上清液抽出,而增濃的沉渣由罐底排出。中藥前處理工藝中的水提醇沉工藝或醇提水沉工藝常常是採用間歇沉降槽完成。

沉降槽的構造

單層沉降槽

沉降槽是用來提高懸浮液濃度並同時得到澄清液體的重力沉降設備。沉降槽又稱濃密機或增濃器。沉降槽可間歇操作或連續操作,其中常用的是連續操作。

連續式單層沉降槽

連續式單層沉降槽間歇式沉降槽通常為帶有錐形底的圓槽,其中的沉降情況與間歇沉降試驗時玻璃筒內的情況相似。需要處理的懸浮料漿在槽內靜置足夠時間以後,增濃的沉渣由槽底排出,清液則由槽上部排出管抽出。

如右圖所示為一典型的連續式單層沉降槽示意圖,該設備主要由底部略成錐形的大直徑淺槽體、工作橋架、刮泥機構傳動裝置、傳動立軸、立軸提升裝置、刮泥裝置(刮臂和刮板)等組成。

單層沉降槽的工作原理是:沉降槽的中央下料筒插入到懸浮液區,待分離的懸浮液(料漿)經中央下料筒送到液面以下0.1~1.0m處,在儘可能減小擾動的條件下,迅速分散到整個橫截面上,液體向上流動,清液經由槽頂端四周的溢流堰連續流出,稱為溢流;固體顆粒下沉至底部,緩慢旋轉的耙機(或刮板)將槽底的沉渣逐漸聚攏到底部中央的排渣口連續排出,排出的稠泥漿稱為底流。耙機的緩慢轉動是為了促進底流的壓縮而又不至於引起攪動。料液連續加入,溢流及底流則連續排出。當連續式沉降槽的操作穩定之後,各區的高度保持不變,如右圖所示。

沉降區

沉降區連續式沉降槽的直徑,小者為數米,大者為幾十米甚至上百米。高度一般在幾米以內,2.5~4m比較常見。耙機轉速通常為小槽約1r/min、大槽減至0.1r/min。排出的底流中,液體含量常高達50%以上。

多層沉降槽

多層沉降槽相當於把幾個單層沉降槽垂直疊放,共用一根中心豎軸帶動各槽的轉耙,各層之間的懸浮液是相通的,上一層的下料筒插入下一層的泥漿中形成泥封,使下一層的清液不會通過下料筒進入上層。各層內所規定的濃縮帶沉渣高度由下一層中的壓力差所控制,以防止上層的沉渣面由於沉渣流人下層而下降。壓力差可由相鄰兩層沉降槽溢流管內清液的高度差而產生。

多層沉降槽的優點是占地面積小,比同樣面積的單層沉降槽節省材料;但操作控制較為複雜。尤其是近年來,單層沉降槽的生產能力可通過加高槽體而提高,多層沉降槽的優勢已不稚明顯。沉降槽的生產能力是由它的截面積來保證的,與高度無關。沉降槽的高度根據槽內要移存的沉渣量,由經驗確定。

連續操作、帶錐形底的沉降槽

連續操作、帶錐形底的沉降槽 連續式單層沉降槽

連續式單層沉降槽 沉降區

沉降區