背景介紹

除“乾式”減壓蒸餾外,“濕式”減壓蒸餾均採用蒸汽汽提的方法來分離產品中的輕組分,故應該把汽提塔作為減壓塔的一部分來考慮。目前,國內汽提塔有一些問題值得注意:蒸汽汽提量不能過少(一般為產品量的2.6%~4%),汽提後返塔管道的直徑應足夠大,汽提塔應與減壓塔保持一定的距離,使得汽提後的輕組分能順暢返塔。在內構件選擇上,國內新設計或改造的汽提塔均採用填料塔。

汽提塔結構

工作原理

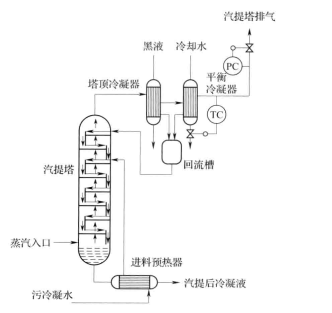

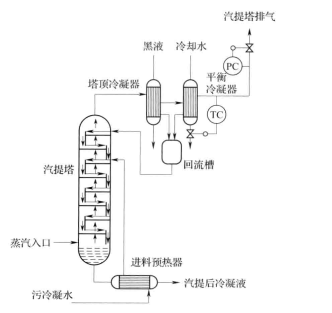

蒸發器和蒸煮裝置的污冷凝水中含有甲醇和降解了的比水更易揮發的有機硫化物(TRS),在汽提塔里,污冷凝水與蒸汽在塔板上接觸 冷凝水沿塔板水平流動,蒸汽通過塔板上的孔垂直向上流動在離開塔板的蒸汽巾,易揮發化合物的濃度較高。相應地,離開塔板的冷凝水中易揮發的組分濃度比進入塔板時的低污冷凝水汽提裝置包括一個汽提塔、進料預熱器、塔頂冷凝器和平衡冷凝器。下圖說明了汽提裝置的工作原理,

汽提塔

汽提塔通常汽提塔包括20~24個塔板,塔板的問隙約500mm。塔板是帶有溢流堰或降液管的孔板,與下端的塔板組成密封區,引導蒸汽流過塔板問的孔。孔的數量和直徑需要沒定,以保證通過孔的是蒸汽而非冷凝水。每個孔通常都有閥門,從而為汽提塔提供了較高的實際產量與設計產量之比。

冷凝液預熱

通入的污冷凝水先在管殼型或者螺旋型熱交換器中使用經汽提的冷凝液

預熱,隨後進入第3~第5塊塔板、來自蒸發器的二次蒸汽、新鮮蒸汽或南再沸器生成的蒸汽作為汽提蒸汽.其含量相當於污冷凝水流量的20%。汽提塔頂端富禽甲醇的蒸汽(2%~5%甲醇)主要在塔頂冷凝器中冷凝,隨後在平衡冷凝器中再次冷凝一為控制離開汽提塔的氣體中甲醇含量處於30%~40%,冷凝水被回流到第一個塔板。

溫度和壓力影響

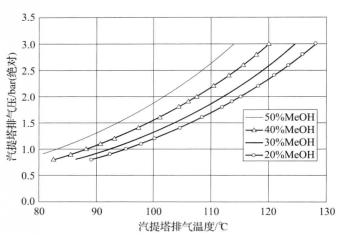

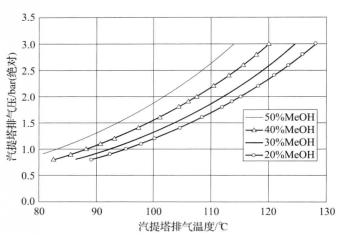

溫度和壓力影響離開平衡冷凝器的氣體溫度和壓力決定了甲醇濃度。汽提塔排氣進一步送入甲醇液化塔,或送到諸如石灰窯中焚燒。在進料預熱器中,從塔底得到的汽提冷凝水被冷卻,並送入汽提冷凝罐。汽提蒸汽和污冷凝水流的比率決定了甲醇的去除效率,一般甲醇去除率是90%~95%,TRS的去除效率為98%~99%。

汽提塔結合

污冷凝水是從蒸發裝置和蒸煮器得到的受污染最嚴重的二次冷凝水,其中包含有機化合物,主要為甲醇和有機硫化物。汽提塔通過分餾作用使污冷凝水轉變成清淨的汽提冷凝水,以及富含甲醇和有機硫化物的蒸汽。汽提塔要消耗大量的蒸汽,故需要約20%的冷凝水被氣提轉化為蒸汽流為了使蒸汽消耗最小化,通常將汽提塔和蒸發器結合使用。汽提塔安裝在第一效和第二效之間(或者第二效和第三效之間),從第一效獲得的蒸汽(或相應的第二效)可作為汽提蒸汽汽提塔的蒸汽(與氣提蒸汽的流量相當)可用於預熱各效間的黑液,也可用於第二效(或相應的第二效)中一個專門的板式部件的蒸發,汽提塔

再沸器生成的新蒸汽也可作為汽提蒸汽加以利用。

從汽提塔同收的熱量也可作為他用,如用於生產熱水和預熱鍋爐補充水 將這些熱量整合到蒸發裝置中加以綜合利用是目前最為有效的方法。

汽提塔

汽提塔 溫度和壓力影響

溫度和壓力影響